00

со

Изобретение относится к гидрометаллургии цветных металлов, в частности к переработке сульфндршх медно- никелевых руд.

Цель изобретения - повышение извлечения цветньк металлов.

Для повьшения извлечения цветных металлов известняк необходимо подать в совершенно определенный момент времени, который определяется составом исходного концентрата и параметрами выщелачивания. При этом образуется такое количество эмульгатора (гипса) и такой крупности, ко- торое надежно предотвращает образование серосульфидных плавов и повышает извлечение цветных металлов. При подаче известняка в момент, когда серосулыЬидные гранулы только на- чинают образовываться (выход класса -1-и., 15 мм 5-1 и%), достигается оптимальное соотношение между скоростью выщелачивания и гранулообразованием. На второй стадии выщелачивания cor осаждение элементарной серы с известняком должно быть небольшим (не более 2,5%) во избежание потерь серы, слишком малое содержание серы в осадке (менее 1%) достигается при большо продолжительности второй стадии, что является непроизводительным.. Также необходимо поддерживать массу осадка в пределах 10-20% от массы исходного концентрата для того,-чтобы обеспе- чить добавку достаточного количества нейтрализатора (известняка), а также не переосадить цветные металлы избытком известняка.

Способ осуществляют следующим об- разом.

Пульпу никель-пирротинового концентрата с отношением Ж:Т 1л5:2,5 и содержанием класса + U ,074 мм 85-95% подвергают окислению в автоклаве в присутствии поверхностно-активного вещества при перемешивании под давлением кислорода в следующих условиях: температура 120-150 0, парциальное давление кислорода 7-15 ат. В процессе выщелачивания отбирают пробы пульпы, измеряют рН и анализируют на содержание класса ,15 мм. При содержании в пульпе класса - 0,15 м5-10% от массы твердого, первую стадию заканчивают и в автоклав подают пульпу известняка с соотношением ,5-4,3.Вторую стадию ведут при температуре 120-150 С, парциальном

0 5 о ..

О

з О

5

давлении кислорода 1-15 ат. Подачу известняка осуществляют непрерывно или дискретно. В течение второй стадии отбирают пробы пульпы, измеряют значения рН и определяют выход класса -Ю,074 мм. При выходе класса -«-0,074 мм 10-20% от массы твердого и содержании серы элементарной в нем 1,0-2,5% вьпцелачивание заканчивают. ,

Полученную окисленную пульпу перерабатывают путем отделения твердой фазы (фильтрация, отстаивание, промывка) и осаждения цветн з1Х металлов из раствора известным способом (сероводородом, тиосульфатами и т.п.) с получением концентрата цветных металлов. Также пульпу можно перерабатывать по технологии без отделения твердой фазы с флотацией после осаждения для удаления г:идрооксидов желез а.

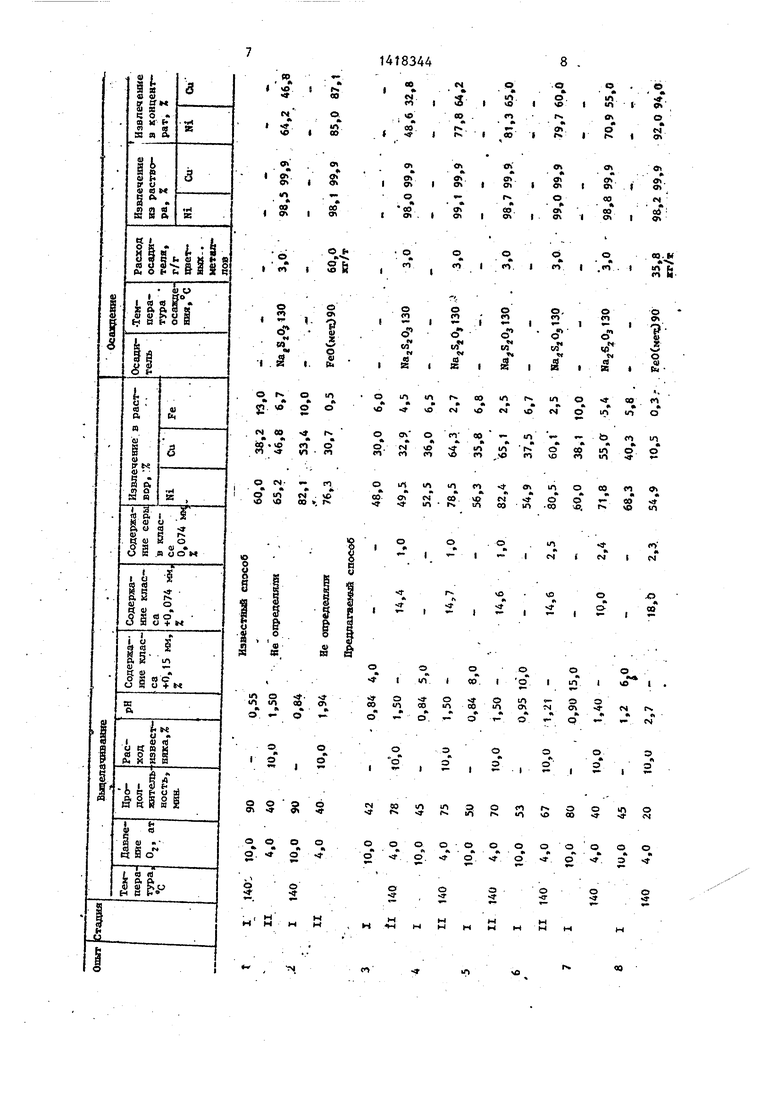

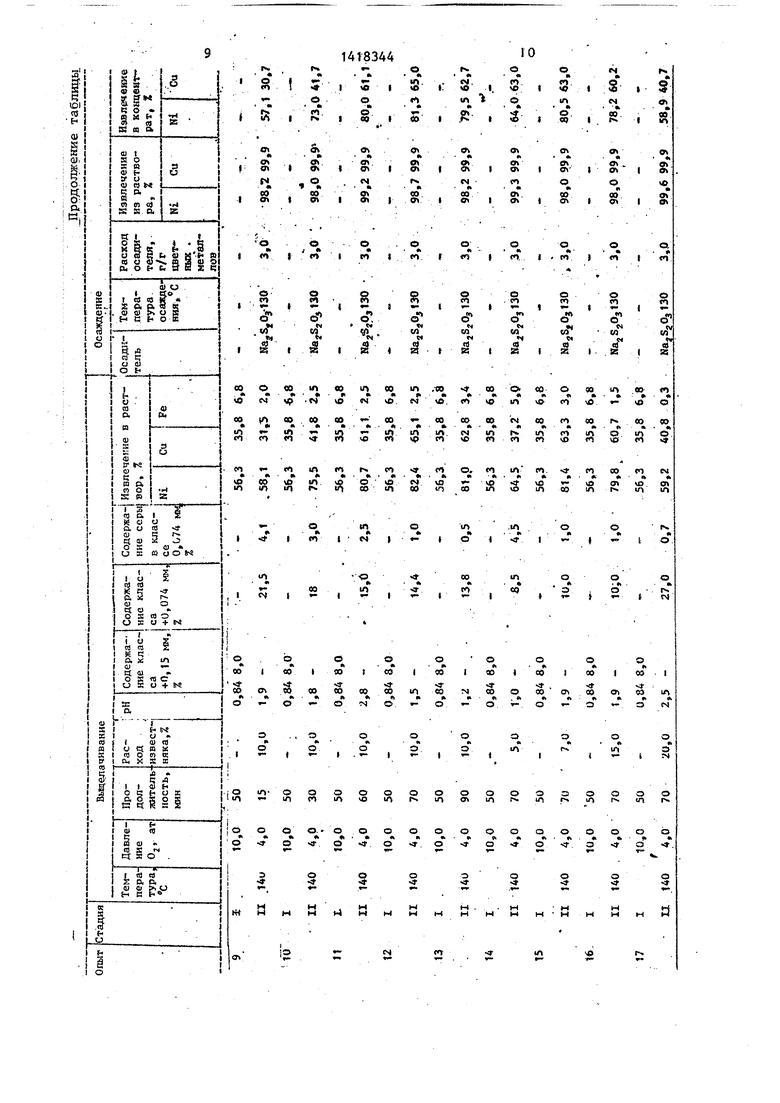

В таблице приведены результаты опытов по автоклавной переработке никель-пирротннового концентрата.

Пример 1 (по известному способу) . В автоклав объемом 1 л загружали 400 г никель-пирротинового концентра.; а, 600 мл технологической воды и 2,4 г ПАВ (концентрата сульфитно- дрожжевой бражки). Исходньш концентрат содержал, %: никель 4,65; медь 2,65; железо 40,45 и сера 24,8. Автоклав нагревали до 140 + 5 ®С, подавали технический кислород под давлением 10 ат и вели процесс в течение 90 мин с отбором проб и определением их состава и рН, Далее через монжюс под избыточным давлением кислорода 4 ати подавали Пульпу известняка с отношением ,0. Добавка известняка 40 г (10% от веса исходного концентрата). После добавления известняка процесс вели в течение 40 мин с отбором проб, их анализом и оцределе €ием рН.

После опыта отделяли фильтрацией твердое от раствора и проводили осаждение цветных металлов из раствора тиосульфатом концентрации 100 г/л. Осаждение проводили в автоклаве пр:и 130 С в течение 30 мин. После фильтрования проводили химический анализ осадка. Расход осадителя выбирали таким образом, чтобы осадить не менее 98% цветных металлов (опыт 1).

Кроме того, проводили опыт аналогично опыту 1 на концентрате следующего состава, %: никепь 2,7, медь 0,46; железо 43,8, сера 26,6. После

вьщелачивания пульпу нагревали в автоклаве до и осаждали цветные металлы металлизированными железорудными окатышами (крупность измельченных окатышей U,044 мм, содержание металлического железа 50%) в течение 1 ч. Расход окатышей 58,9 кг на 1 т концентрата, при этом степень осаждения цветных металлов более 98,0% (опыт 2).

П р и м е р 2. Проводили опыты аналогично опыту t. Исключение составляло то, что через каждые 5 мин

10

таллизированных окатышей снижается с 6и кг/т исходного концентрата (опыт 2) до 36 кг/т исходного концентрата .

Для определения влияния содержания серы в классе +0,074 мм па второй стадии выщелачивания на его показатели проводили опыты, аналогичные опыту 3 на исходном концентрате того же состава. При этом первую стадию вели 50 мин (содержание класса +0,15 мм 8% от массы исходного концентрата), Содержание элементарпосле выхода на режим отбирали пробы. 15 °й серы в классе +0,0/4 мм варьировали от 0,5 до 3,0% путем изменения продолжительности второй стадии от 30 до 90 мин. Результаты опьггсв представлены в таблице (опыты 9-13). Опы- 2Q ты показывают, что увлечение элементарной серы в фракцию +0,074 мм

и определяли в них ситовым анализом содержание класса +0,15 мм.

Таким образом, определяли время проведения первой стадии вьш1елачи- вания, при которой содержание класса +0,15 мм составляло последовательBbmie 2,5% приводит к недостаточному извлечению цветных металлов в сульфидный концентрат. Содержание

но 4, 5, 8, 10 и 15%. Далее проводили вторую стадию выщелачивания при добавке известняка, равной 10% от веса концентрата (40 г). Общее время выщелачивания 120 мин. Растворы от выщелачивания и осадок от последующего осаждения анализировали на содержание цветных металлов анзлогично опыту 1 (опыты 3-7). Как видно из опытов 3-7 при содержании класса +0,15 мм в пульпе от первой стадии ниже 5% извлечение цветных металлов в концентрат ниже извлечения по известному способу (опыт 3), повышение содержания класса +0,15 мм после первой стадии вьпцелачивания более 10% также несколько снижает извлечение цветных металлов (опыт 7). Содержание класса +0,15 мм 5-10 % от веса исходного концентрата обеспечивает извлечение цветных металлов: никель выше 77%, медь выше 60% Проведение аналогичного опытам 3- 7 опыта на исходном концентрате опыта 2 с осаждением цветных металлов из пульпы измельченными металлизи- рованными окатышами при содержании класса +0,-15 мм 6% .от веса концентрата (опыт 8) показывает, что при при этом извлечение в концентрат по сравнению с опытом 2 повьш1ается: никель от 85 до 92%, медь от 87 до 94%. В опыте 8 извлечение никеля в раствор после, первой стадии выщелачивания не более 70%, соосаждение никеля с известняком на второй стадии 10-20%, а рН пульпы после второй стадии 2,5-3,0. При этом расход ме

таллизированных окатышей снижается с 6и кг/т исходного концентрата (опыт 2) до 36 кг/т исходного концентрата .

Для определения влияния содержания серы в классе +0,074 мм па второй стадии выщелачивания на его показатели проводили опыты, аналогичные опыту 3 на исходном концентрате того же состава. При этом первую стадию вели 50 мин (содержание класса +0,15 мм 8% от массы исходного концентрата), Содержание элементар0

5

Bbmie 2,5% приводит к недостаточному извлечению цветных металлов в сульфидный концентрат. Содержание

5 серы ниже 1% в классе +0,074 мм не приводит к увеличению извлечения цветных металлов в концентрат, однако это приводит к неоправданному увеличению г;родолжительности вьщелачивания. Поэтому оптимальное содержание серы элементарной в классе +0,074 мм на второй стадии, вьпцелачивания находится в пределах ,0-2,5%. Кроме того, проведены опыты, аналогичные опыту 3, на концентрате того же состава по определению оптимального выхода класса +0,074 мм на второй стадии вьЕцелачивания (стадии подачи известняка). В опытах на второй стадии добавляли от 5 до 20% известняка от массы исходного концентрата, что приводило к содержанию класса +0,074 мм на второй стадии от 8,5 до 25% от массь исходного концентрата (таблица,опыты 14-17). Из таблицы видно, что при содержании в пульпе класса +0,074.мм менее 10 и более 20% от массы исходного концентрата извлечение цветных металлов в конечный концентрат невелико (опы-

° ты 14 и 17).

Таким образом, повышение извлечения цветных металло в .можно достигнуть, проводя выщелачиваете никель- 5 пирротинового концентрата в две стадии: первую стадию ведут до содержания класса +0,15 мм в пульпе 5-10% от массы исходного концентрата, вторую стадию (с добавкой известняка)

0

5

проводят до содержания элементарной серы в классе +0,074 мм 1,0-2,5% при его выходе 10-20% от массы твердого в пульпе. Применение предлагаемого релонма позволяет повысить извлечение цветных металлов в серосульфид- нЬй концентрат: никель от 64 до 77- 811%, медь от 47 до 60-65%.

Из таблицы также видно (опыты 2 и 8), что при переходе 60-,70% никеля в раствор на первой стадии вьвце- лачивания и поддержании рН 2,7 на Btopoft стадии расход осадителя (ме- таллизованных железорудных окатьшей) снижается с 60 кг/т исходного концентрата в известном способе (опыт 2) д6 35,8 кг/т исходного концентрата в;предлагаемом способе (опыт 8). Формула изобретения

Способ переработки никель-пирро- тиновьк концентратов, включающий

двухстадийное автоклавное окислительное выщелачивание при избыточном давлении кислорода и температуре 120-150 С в присутствии поверхностно- , активного вещества с переводом цветных металлов в раствор, подачу на вторую стадию известняка в количестве 70-150 кг/т исходного концентрата, пробоотбор пульпы и замер рН по стадиям и последующее получение концентрата цветных металлов, отличающийся тем,, что, с целью повышения извелечения цветных метал - лов, первую стадию проводят до достижения содержания класса +0,13 мм в окисленной пульпе 5-10% от массы твердого в ней, а вторую стадию за- канчивают при содержании серы эле ментарной 1,0 - 2,5% в классе + 0,074 мм при его выходе 10-202 от массы твердого в п гльпе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки сульфидных никельсодержащих материалов | 1987 |

|

SU1482971A1 |

| Способ осаждения сульфидов тяжелых цветных металлов | 1983 |

|

SU1154351A1 |

| Способ осаждения сульфидов тяжелых цветных металлов из кислых серосодержащих железогидратных пульп | 1986 |

|

SU1379331A1 |

| Способ переработки сульфидного полиметаллического железосодержащего материала | 1983 |

|

SU1186673A1 |

| Способ переработки пирротинового полиметаллического материала | 1986 |

|

SU1381185A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2016102C1 |

| Способ переработки ферросульфидного полиметаллического материала | 1986 |

|

SU1375669A1 |

| Способ переработки сульфидов тяжелых цветных металлов и железа | 1980 |

|

SU908878A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2009226C1 |

| Способ осаждения сульфидов тяжелых цветных металлов из железосодержащих сульфатных растворов и пульпы | 1981 |

|

SU1008262A1 |

Изобретение относится к гидрометаллургии цветных металлов, в частности к переработке сульфидных медноникелевьгх руд. Цель изобретения повышение извлечения цветных металлов. Никель-пирротиноный концентрат подвергают двухстадийиому автоклавному вьачелачиванню гши избыточном давлении кислорода и температ; ре 120-15U С в присутствии поверхностно-активного вещества с переводом цветных металлов в раствор. Подают . известняк в ко.ш-1честБе 70-150 кг/т кокцектрата на вторую стадию. Осуществляют пробоотбор пульпы м замер рН по стадиям. Затем получа коя-- центрат цветных, металлов. При этом первую стадию вьпи.елачквания проводят до содержания класса +0,15 мк в окисленной пульпе 5-10% от массы твердого в ней, а BTopjao стадию закаичнвЕют при содержании серы элементарной 1,1, -- 2,5% в классе +0,074 мм при его выходе 10-20% от массы твердого в пуль- ., пе. 1 табл. у

| Способ окислительного автоклавного выщелачивания сульфидных полиметаллических железосодержащих материалов | 1981 |

|

SU988889A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Цветные металлы, 1984, № 2, с.7- 12. | |||

Авторы

Даты

1988-08-23—Публикация

1986-09-24—Подача