Изобретение относится к гидрометаллургии цветных металлов и может быть использовано при переработке сульфидных мбдно-никелевых руд.

Цель изобретения - повышение степени извлечения элементарной серы в концентрат и снижение содержания в нем железа.

В автоклав геометрическим объемом 1 дм загружают 400 г сульфидного материала, 600 мл технологической воды и 2,8 г ПАВ (лигносульфоната технического) , Исходный концентрат содержит, %: никель 2,01; медь 0,54; железо 49,3, кобальт 0,087; сера

26,5; пирротин 63,7; магнетит 95) пустая порода 19,0; класс - 270 меш - 89,3.

Автоклав нагревают до 125-130°С, подают технический кислород под давлением 9 ати и ведут процесс в течение 120 мин. По окончании процесса сбрасывают избыточное давление из автоклава и охлаждают пульпу в заданном режиме. Скорость охлаждения пульпы регулируют подачей воды в теплообменники автоклава.

Пульпу после выщелачивания перерабатывают путем осаждения из раствора сульфидов цветных металлов железоруд31А8297

ыми окатышами с последующим флотаионным выделением сульфидов цветных еталлов и серы. Расход окатышей в пытах составляют 65 i2 кг/т пирро- инового концентрата, при этом стеень осаждения цветных металлов 98,5 - 9,0%.

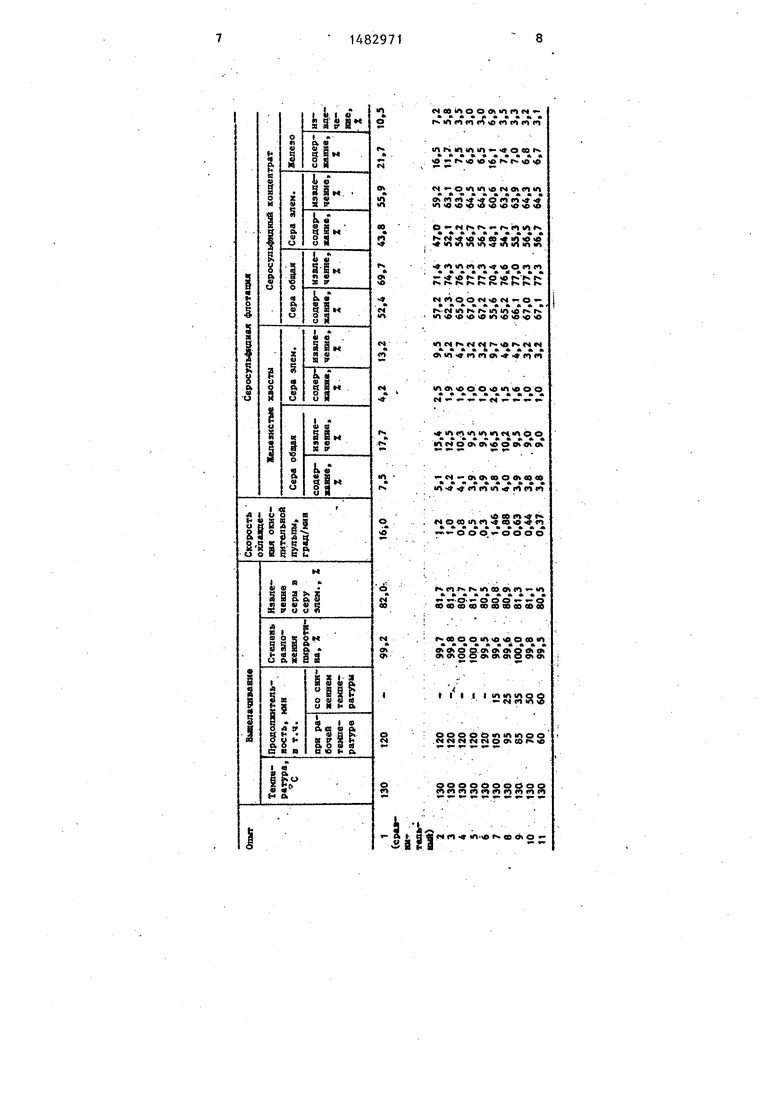

Результаты опытов представлены в аблице.JQ

Пример 1 (по известному спообу) . В опыте 1, проведенном по указанной методике, пульпу охлаждают резкой подачей воды в теплообменики автоклава. Средняя скорость 15 охлаждения пульпы 16 град/мин, что соответствует прототипу. В данном опыте получены хвосты, содержащие, %: сера общ. 7,5, в т.ч. сера элем. 4,2о При этом извлечение в хвосты 20 составляет, %: сера общ. 17,7, сера элем. 13,1. Состав серосульфидного концентрата следующий, %: сера общ. 52,5, в т.ч. сера элем. 43,8, железо 21,7.25

П р и м е р 2 (по предлагаемому способу). Проводят опыты, аналогичные опыту 1 о Исключение состоит в том, что окисленную пульпу до температуры кристаллизации серы охлаждают 30 со скоростью 0,3 - 1,0 град/мин (опыты 3-6). Как видно из результатов, приведенных в таблице, снижение скорости охлаждения пульпы с 16 (опыт 1) до 1,0 град/мин и ниже ,,. позволяет значительно сократить потери серы с хвостами флотации. Так, при скорости охлаждения пульпы 1,0 0,8| 0,5 град/мин извлечение элементарной серы в хвосты составляет 5,2; Q 4,7; 3,2% соответственно. В этих же опытах наблюдается снижение содержа- ния железа в серосульфидном концентрате (11,7, 7,5, 6,5% в соответствии с указанными скоростями). ,с

Скорость охлаждения окисленной пульпы выше 1,0 град/мин приводит к снижению технологических показателей. Так, потери элементарной серы (опыт 2, скорость охлаждения

1,2 град/мин) с хвостами флотации возрастают до 9,5%, содержание железа в концентрате составляет 16,5%. Снижать скорость охлаждения пульпы менее-О,5 град/мин нецелесообразно, $$ так как изменения технологических показателей не происходит. В опыте .6 (скорость охлаждения 0,3 град/мин) содержание элементарной серы в хвос50

Q

5 0 5

0 ,. Q с

$

0

1«

тах и уровень потерь соответствуют значению опыта 5 (скорость охлаждения 0,5 град/мин)о

Аналогично содержание железа в серосульфидном концентрате„

П р и м е р 3 (по предлагаемому способу). Опыты 7-11 проводят аналогично примеру 2. Отличием является то, что охлаждение пульпы совмещают с последними стадиями выщелачивания, т.е. за 25-50 мин до конца процесса выщелачивания начинают снижение тем- пературы с градиентом 0,5-1 ,0 град/мин.

В данной серии экспериментов оптимизация режима охлаждения позволяет сократить потери элементарной серы с хвостами флотации в 3-4 раза, снизить содержание железа в серосульфидном концентрате с 22 до 7%.

Сокращение стадии охлаждения менее 25 мин связано с ростом скорости изменения температуры более 1 град/мин и, как следствие, с ухудшением показателей по извлечению серы. Так, в опыте 7 продолжительность охлаждения составляет 15 мин, что соответствует скорости охлаждения 1,46 град/мин, потери серы с хвостами возрастают с 4,6 (опыт 8, скорость охлаждения 0,88 град/мин) до 9,7%.

Увеличение стадии охлаждения более 50 мин к дополнительному улучшению процессов не приводит, поэтому является нецелесообразным

Таким образом, охлаждение пульпы со скоростью 0,5-1,0 град/мин позволяет сократить потери элементарной серы с отвальными хвостами флотации на 8,4-9,9%. Одновременно р этим сни-. жается содержание железа в серосульфидном концентрате на 10-15,6%, что при его последующей переработке позволяет сократить расход дорогостоящего и дефицитного реагента - сульфида натрия, а в пирометаллургичес- ком цикле снизить потери никеля и кобальта с отвальными шлаками.

Формула изобретения

Способ переработки сульфидных- никельсодержащих материалов, включающий их автоклавно-окислительное выщелачивание под давлением кислородсодержащего газа при температуре выше точки плавления серы в присутствии поверхностно-активного вещества, охлаждение окисленной пульпы, осаждение

б14829716

сульфидов цветных металлов и флота- и снижения содержания в нем окисного цию, отличающийся тем, железа, охлаждение пульпы до темпера- что, с целью повышения степени извле- туры кристаллизации серы проводят со чения элементарной серы в концентрат скоростью 0,5 - 1,0 град/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2016102C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2009226C1 |

| Способ переработки сульфидных пирротиновых материалов, содержащих цветные металлы и железо | 1990 |

|

SU1777611A3 |

| Способ переработки пирротинсодержащих материалов | 1988 |

|

SU1638188A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ И СУЛЬФИДНОГО КОНЦЕНТРАТА ИЗ ПРОМПРОДУКТОВ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2358898C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПИРРОТИН-ПЕНТЛАНДИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2014 |

|

RU2573306C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ТРУДНОВСКРЫВАЕМЫХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ, ПАССИВИРОВАННЫХ ПРОДУКТАМИ КИСЛОРОДНОЙ КОРРОЗИИ СУЛЬФИДОВ | 2002 |

|

RU2235139C1 |

| Способ переработки сульфидных концентратов, содержащих пирротин, пирит, халькопирит, пентландит и драгоценные металлы | 2019 |

|

RU2712160C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПИРРОТИН-ПЕНТЛАНДИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2016 |

|

RU2626257C1 |

| Способ переработки сульфидных полиметаллических материалов, содержащих платиновые металлы (варианты) | 2017 |

|

RU2667192C1 |

Изобретение относится к гидрометаллургии цветных металлов и может быть использовано при переработке сульфидных медно - никелевых руд. Цель изобретения - повышение степени извлечения элементарной серы в концентрат и снижение содержания в нем окисного железа. Переработку сульфидных никельсодержащих материалов осуществляют путем их автоклавно - окислительного выщелачивания под давлением кислородсодержащего газа при температуре выше точки плавления серы в присутствии поверхностно - активного вещества с последующим охлаждением окисленной пульпы до температуры кристаллизации серы, которое проводят со скоростью 0,5-1,0 град/мин. Пульпу после выщелачивания перерабатывают путем осаждения из раствора сульфидов цветных металлов железорудными окатышами с последующим флотационным выделением сульфидов цветных металлов и серы. 1 табл.

| Способ окислительного автоклавного выщелачивания сульфидных полиметаллических железосодержащих материалов | 1981 |

|

SU985096A1 |

| Технологическая инструкция гидрометаллургического цеха НМЗ, per | |||

| Нефтяная топка для комнатных печей | 1922 |

|

SU401A1 |

Авторы

Даты

1989-05-30—Публикация

1987-07-30—Подача