1

Изобретение относится к порошково металлургии, в частности к способам получения медного порошка электролизом.

Целью изобретения является получение порошка с насыпной плотностью 2,0-2,8 г/см и текучестью не меньше 1,06 г/с.

В электролизную ванну заливается электролит следующего состава, г/л: Сульфат меди безводный40Серная кислота 140 В ванну завешивается цилиндрический медньй катод диаметром 1,2-10 м и два медных анода при соотношении рабочей поверхности катода и анодов 1:12. На электролизер подается ток, обеспечивающий линейное изменение катодной плотности тока от 1400 до 2900 А/м со скоростью 300 А/м ч в течение 5 ч. Начальное значение плотности тока 1400 А/м превышает определенную в отсутствии перемешивания предельную плотность тока для электролита выбранного состава в 4 раза (inp 350 А/м). Барботаж осуществляется с расходом воздуха

катодной поверхно-

5,45 на 1 сти.

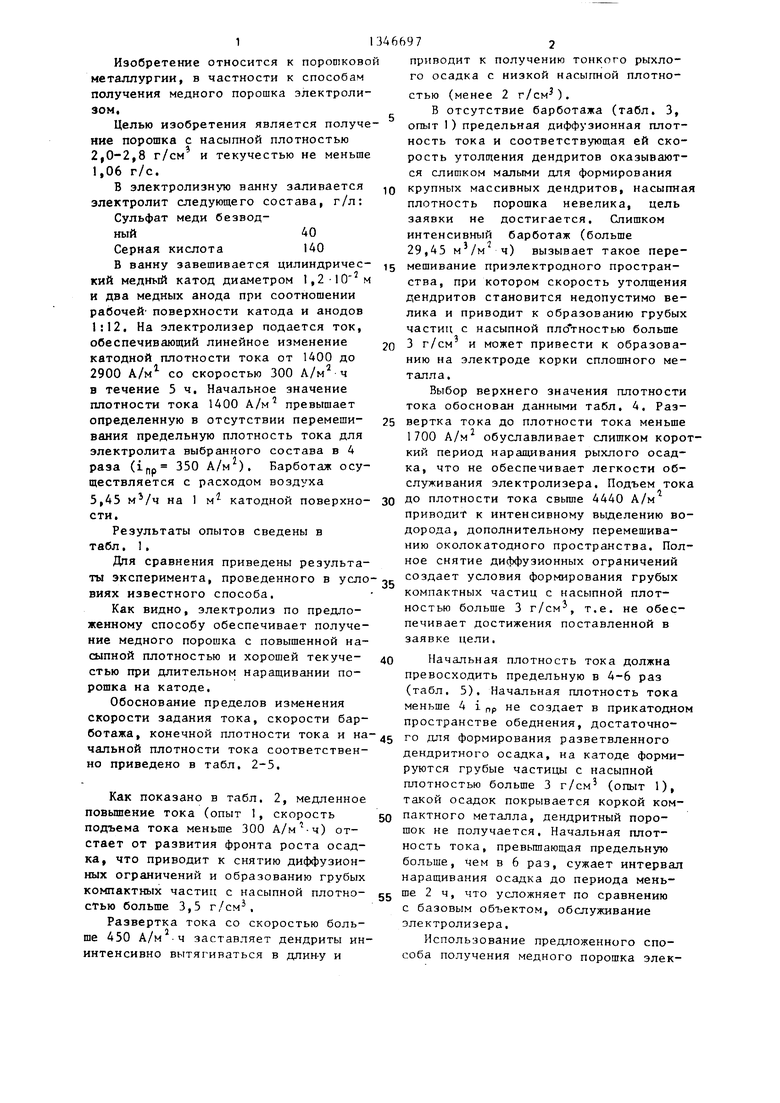

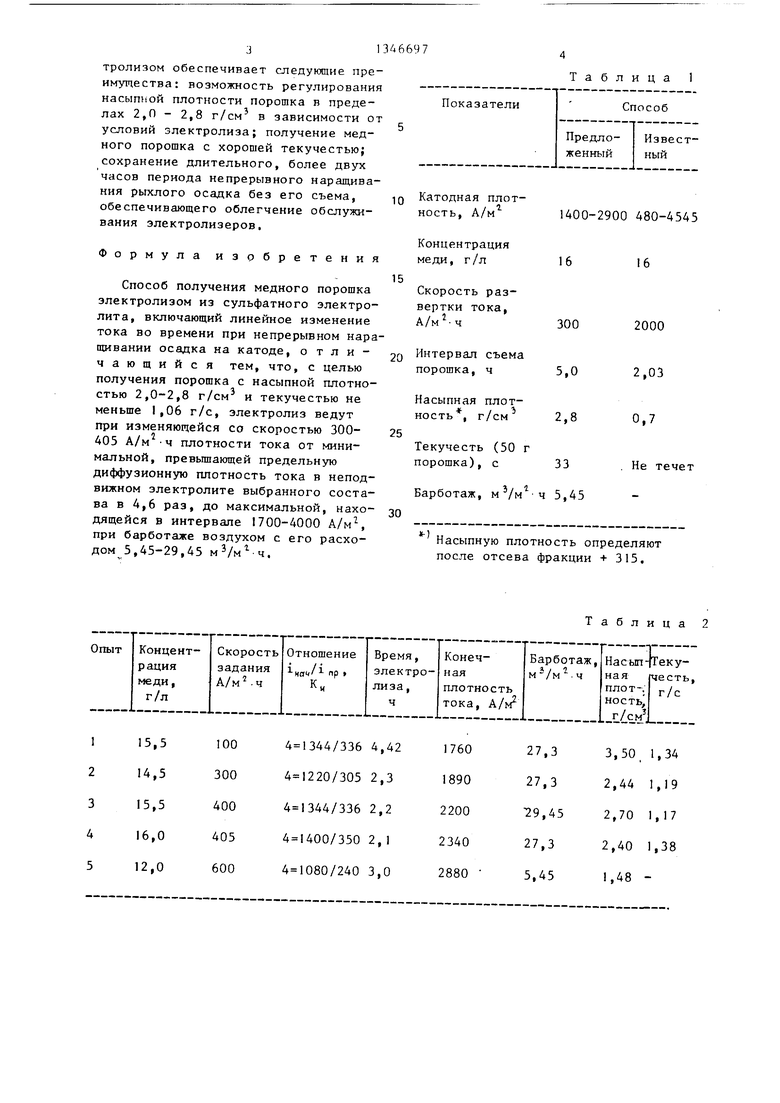

Результаты опытов сведены в табл. 1 .

Дпя сравнения приведены результаты эксперимента, проведенного в уело ВИЯХ известного способа.

Как видно, электролиз по предложенному способу обеспечивает получение медного порошка с повышенной насыпной плотностью и хорошей текучестью при длительном наращивании порошка на катоде.

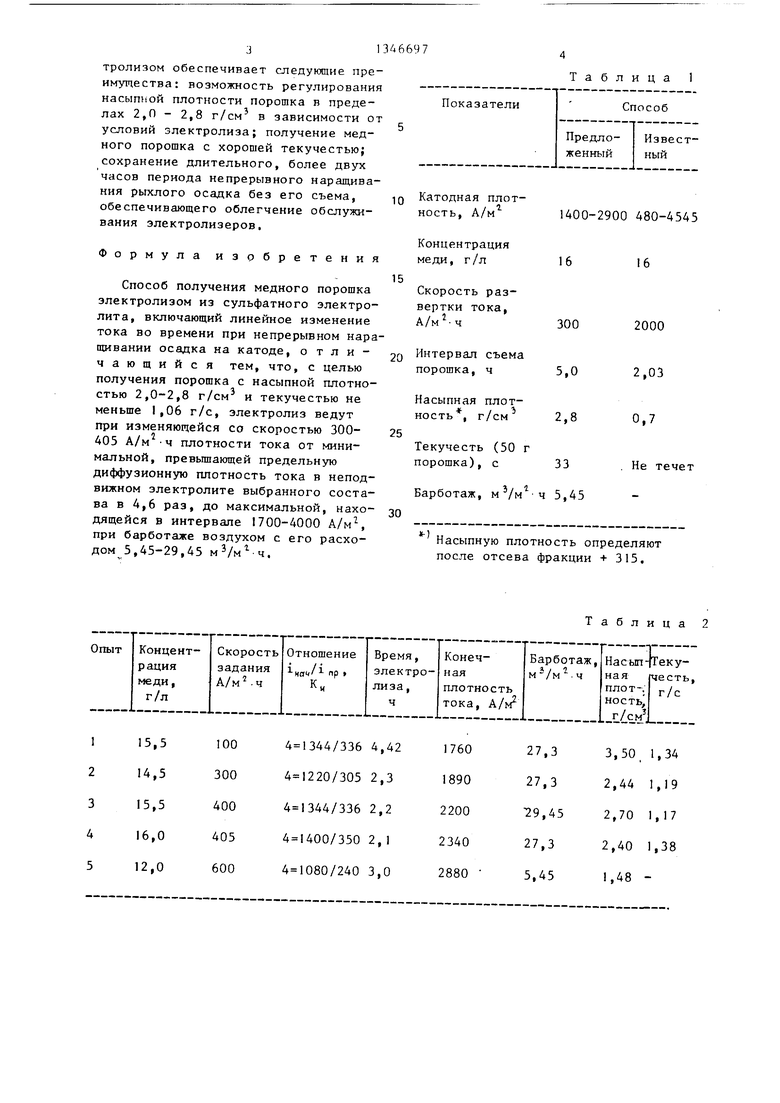

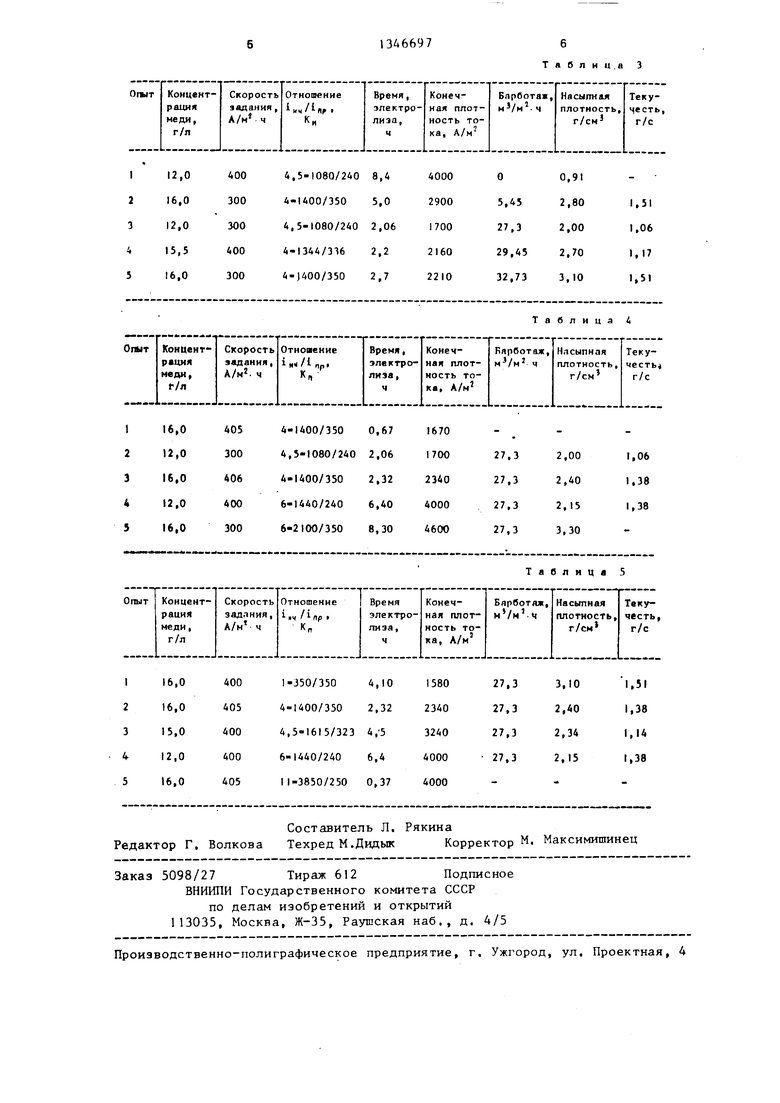

Обоснование пределов изменения скорости задания тока, скорости бар- ботажа, конечной плотности тока и начальной плотности тока соответственно приведено в табл. 2-5.

Как показано в табл. 2, медленное повышение тока (опыт 1, скорость подъема тока меньше 300 А/м -ч) отстает от развития фронта роста осадка, что приводит к снятию диффузионных ограничений и образованию грубых компактных частиц с насыпной плотностью больше 3,5 г/см,

Развертка тока со скоростью больше 430 А/м -ч заставляет дендриты ин- интенсивно вытягиваться в длин-у и

30

оц

3466972

приводит к получению тонкого рыхлого осадка с низкой насыпной плотностью (менее 2 г/смМ.

В отсутствие барботажа (табл. 3, опыт 1) предельная диффузионная плотность тока и соответствующая ей скорость утолщения дендритов оказываются слишком малыми для формирования

10 крупных массивных дендритов, насыпная плотность порошка невелика, цель заявки не достигается. Слишком интенсивный барботаж (больше 29,45 м /м ч) вызывает такое пере15 мешивание приэлектродного пространства, при котором скорость утолщения дендритов становится недопустимо велика и приводит к образованию грубых частиц с насыпной пло тностью больше

20 3 г/см и может привести к образованию на электроде корки сплошного металла.

Выбор верхнего значения плотности тока обоснован данными табл. 4. Раз25 вертка тока до плотности тока меньше 1700 А/м обуславливает слишком короткий период наращивания рыхлого осадка, что не обеспечивает легкости обслуживания электролизера. Подъем тока до плотности тока CBbmie 4440 А/м приводит к интенсивному выделению водорода, дополнительному перемешиванию околокатодного пространства. Полное снятие диффузионных ограничений создает условия формирования грубых компактных частиц с насыпной плотностью больше 3 г/см, т.е. не обеспечивает достижения поставленной в заявке цели.

Начальная плотность тока должна превосходить предельную в 4-6 раз (табл, 5). Начальная плотность тока

40

меньше 4 i пр не создает в прикатодном

пространстве обеднения, достаточно- го для формирования разветвленного дендритного осадка, на катоде формируются грубые частицы с насыпной плотностью больше 3 г/см (опыт 1), такой осадок покрывается коркой компактного металла, дендритный порошок не получается. Начальная плотность тока, превьш1ающая предельную больше, чем в 6 раз, сужает интервал наращивания осадка до периода меньше 2 ч, что усложняет по сравнению с базовым объектом, обслуживание электролизера,

Использование предложенного способа получения медного порошка элек

тролизом обеспечивает следующие пре- имутцества: возможность регулирования насыпной плотности порошка в пределах 2,П - 2,8 г/см в зависимости от условий электролиза; получение медного порошка с хорошей текучестью; сохранение длительного, более двух часов периода непрерывного наращивания рыхлого осадка без его съема, обеспечивающего облегчение обслуживания электролизеров.

Формула изобретения

Способ получения медного порошка электролизом из сульфатного электролита, включающий линейное изменение тока во времени при непрерывном наращивании осадка на катоде, о т л и - чающийся тем, что, с целью получения порошка с насыпной плотностью 2,0-2,8 г/см и текучестью не меньше 1,06 г/с, электролиз ведут при изменяющейся со скоростью 300- 405 А/м -ч плотности тока от минимальной, превьшающей предельную диффузионную плотность тока в неподвижном электролите выбранного состава в 4,6 раз, до максимальной, нахо- дящейся в интервале 1700-4000 А/м, при барботаже воздухом с его расходом 5,45-29,45 .

4 1344/336 4,42 4 1220/305 2,3 4 1344/336 2,2 4 1400/350 2,1 4 1080/240 3,0

Таблица 1

0

5

0 5 g

Катодная плотность, А/м

Концентрация

меди, г/л

Скорость развертки тока,

Интервал съема порошка, ч

1400-2900 480-4545

16

300

5,0

Насыпная плотж.

ность , г/см 2,8

Текучесть (50 г порошка), с 33

I л

Барботаж, м /м -ч 5,45

16

2000

2,03

0,7

Не течет

-)

Насыпную плотность определяют после отсева фракции + 315.

Таблица 2

Таблиц.а 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения медного порошка электролизом | 1987 |

|

SU1537711A1 |

| Электролит для получения медного порошка электролизом | 1986 |

|

SU1418349A1 |

| Способ получения никелевого порошка электролизом из сульфат-хлоридного электролита | 1985 |

|

SU1257120A1 |

| Способ получения медного ультрадисперсного электролитического порошка | 2019 |

|

RU2736108C1 |

| Способ получения медного порошка электролизом | 1983 |

|

SU1243907A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2013 |

|

RU2557398C2 |

| Пластинчатый катод для электролитического получения металлических порошков | 1976 |

|

SU589290A1 |

| Способ получения медного порошка | 1981 |

|

SU1090760A1 |

| Способ получения медного порошка | 1981 |

|

SU996102A1 |

| Способ получения медного порошка | 1989 |

|

SU1708939A1 |

Изобретение относится к порошковой металлургии, в частности к способам получения медного порошка электролизом, Цель изобретения - получение порошка с насыпной плотностью 2,0-2,8 г/см и текучестью не меньше 1,06 г/с. Медный порошок получают электролизом из сульфатного электролита при непрерывном наращивании осадка на катоде и .изменяющейся со скоростью 300-405 А/м ч плотности тока от минимальной, превышающей предельную диффузионную плотность тока в неподвижном электролите выбранного состава в 4-6 раз, до максимальной, находящейся в интервале 1700-4000 А/м . с Ф при барботаже воздухом с его расходом 5,45-29,45 . 5 табл./Л СО 05 05 со

| Порошковая металлургия, 1978, 12, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения медного порошка электролизом | 1983 |

|

SU1243907A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1987-10-23—Публикация

1985-12-30—Подача