со

оо

Изобретение относится к способам покрытия труб и может быть использо- пано D металлообрабатьшающей, нефтяной и металлургической промышленности

Целью изобретения является попы- шение адгезии полимерного покрытия к поверхности металла.

Хромоникелевую нержавеюио ю сталь с окали гой (марки 12X18IilOT) травят в кислотном растворе состава, мае.7,: HNOj 6-12 и HF 2-4 при 40-60°С в течение 0,5-2 ч. Образующийся осадок травильного шлама извлекают со дна травильной ва1И1ы, промывают водой до рП 6-7, иысушивают при 120-150 С 1-2 ч, растирают до фракции 15-17 мкм м наносят в количестве 2-15 г/см (8-10 г/мО на поверхность трубы механически - с помощью цилиндрической волосяной щетки, вращающейся в осп, параллельной образующей трубы. 111пам в лотке приводится в соприкосновение со щеткой и захватывается ею. Деткой натирают и распределяют шлам по по- верхности в то время, как труОл относительно щетки (или щетка относительно трубы) coBepiuaeT возвргп ио- поступательное движение. Наносимое количество шлама определяют числом БОЗ- вратно-поступательных проходов трубы или щетки. ТруОу со шламом нагревают открытым пламенем в печи с температурой рабочего пространства 800-850 0 в течение 10-30 мин до 180-2.20 С, выводят из печи и наносят экструзион- иым методом клеящий слой - conoJHiMep этилена с винилацетатом и полиэтиленовую пленку. 11арал 1ельно осуществляют покрытие по прототипу.

Режимы нанесения покрытия и влияние состава раствора, температуры и времени на качество травления хромо- никелевой нержавеющей стали представлены в табл. 1 и 2.

По данным химического и рентгено структурногТ) анализа в состав полученного таким образом 1Ш1ама входят: (FeCr)50j, FeO Cr O,, , , , NiO-Cr O, NiO FeoOj, аморфный углеро при следующем содержании элементов, % С 2,6-4,3; Сг 17,2-18,0; Ni 8,2-10,0 Fe 25-30; S 0,06-0,08; SiO, 1,0-4,0.

Эффективность способа оценивали по величине адгезионной прочности. Ее определяли методом нормального отры- ва, измеряя силу (кгс/см), вызывающую отслаивание покрытия от .подложки Адгезионную .прочность определяли ие

д 5 0 5 о Q

5

5

5

посредствешю после нанесения покрытия и после выдержки в воде при 50 С в течение 3 ч.

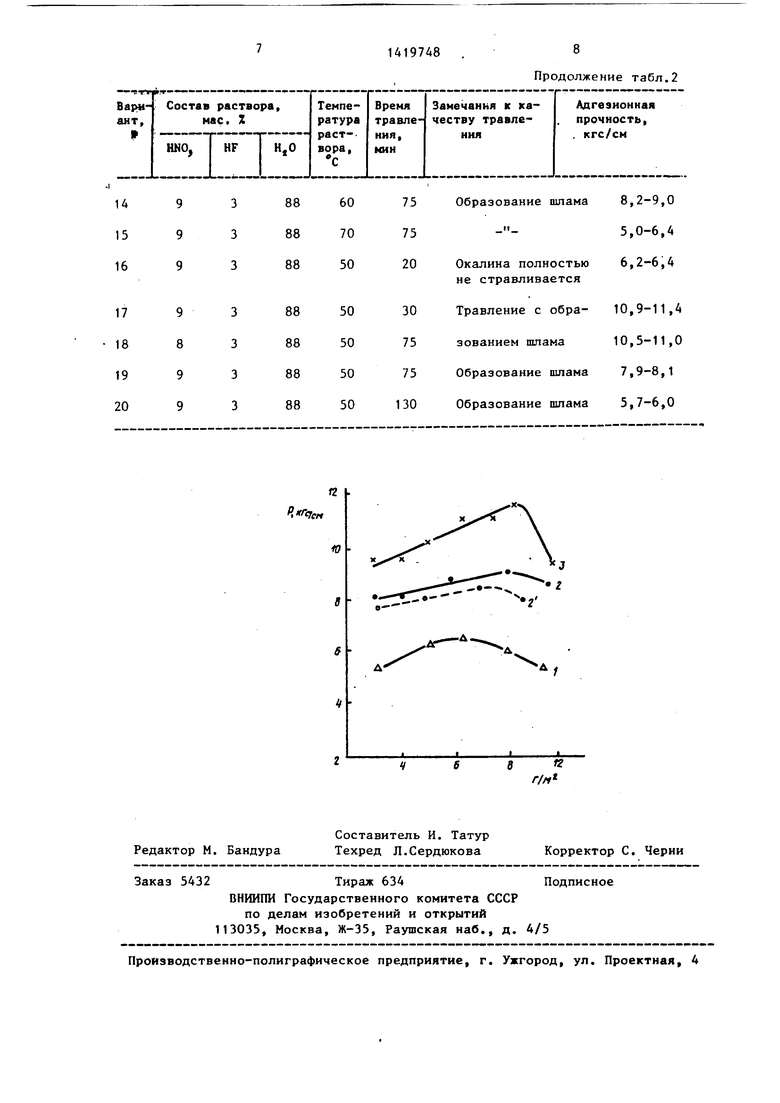

Влияние на адгезионную прочность покрытий порошков окиси хрома, шлама, полученного при кислотном травлении стали 12Х18Н10Т в азотно-плавиковом растворе, и механической смеси компонентов, входящих в состав шлама, полученной путем их растирания до соответствующей шламу фракции представлено на чертеже, где кривая Г показывает зависимость адгезионной нрочности пол11эт1и1сновых покрытий от массы порошка окиси хрома фраки;ии 15-17 мкм, наносимой на поверхность стали: кривая 2-2 - зависимость адгезионной прочности от .массы порошка, представ- ляющс1 о собой меха}1ическую смесь компонентов, входящих в состав шлама, полученную растиранием компонентов до фракции 15-17 мкм (кривая 2 - смесь без ); кривая 3 - зависимость ад- гезионно прочности I.T массы шлама, nojryMeiiHoro при кислотном травлении окалины в азотно-плавиковом растворе, растертого до фракн ги 15-17 мкм.

Сле/1,ояатель)1о, при нанесении на по- BepxiiocTb трубы порошка окиси хрома (крииая t) адгезионная прочность увеличивается до максимального значения, равного 6,5 кгс/см. При нанесении механической смеси компонентов, входящих п состаи штама (кривая 2-2 ), адгезионная прочность возрастает до 9,0 кгс/см, при нанесении шлама, полученного при кислсггном травлении нержавеющей стали в азотно-плавиковом растворе, адгезионная прочность достигает 11,7 кгс/см.

Удаление из состава ЩJUlмa Fe20.j снижает адгезионную прочность (кривая 2 ) .

Предлагаемый способ покрытия (варианты 2, 3, 4, 8, 9, 10) позволяет получить покрытие с адгезионной прочностью, измеренной непосредственно после нанесения покрытия, равной 8,8-14,2 кгс/см, а измеренную после вьщержки покрытия вводе 3,6-5,0 кгс/см, в то время как адгезионная прочность по прототипу (вариант 16) составляет соответственно 4,5-4,9 и 1,8-2,1 кгс/см,

При увеличении температуры нагрева 6ojiee 220 С (варианты 5, 6) адгезионная прочность снижается в результате термической деструкции полимера и составляет 5,1-7,5 кгс/см (после нанесения покрытия) и 2,9-4,0 (после выдержки в воде). С понижением температуры менее 180°С (вариант 1) адгезионная прочность уменьшается до 6,5-6,9 кгс/см вследствие снижения вязкости расплава полимера и увеличения внутренних напряжений в покрытии.

Таким образом, предлагаемый способ, по сравнению с прототипом, позволяет увеличить адгезионную прочность и коррозионную стойкость труб с покрытием в 1,8-3,1 раза и снизить температуру нагрева металла перед покрытием с 230-240 до 180-220 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ МЕТАЛЛИЧЕСКИХ ФОРМОВАННЫХ ИЗДЕЛИЙ ДЛЯ ХОЛОДНОГО ФОРМОВАНИЯ | 2014 |

|

RU2696628C2 |

| Раствор для травления поверхностей нержавеющих сталей | 1986 |

|

SU1382876A1 |

| РАСТВОР ДЛЯ ТРАВЛЕНИЯ ПОКРЫТИЙ ИЗ НИТРИДА ТИТАНА | 1990 |

|

RU2019579C1 |

| СПОСОБ ОТЖИГА И ТРАВЛЕНИЯ ХОЛОДНОКАТАНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ И ОБОРУДОВАНИЕ ДЛЯ ТРАВЛЕНИЯ | 2021 |

|

RU2833434C2 |

| ТРАВИЛЬНЫЙ РАСТВОР | 1997 |

|

RU2119462C1 |

| Раствор для травления нержавеющей стали и сплавов | 1977 |

|

SU726149A1 |

| Способ изготовления изделий радиационной техники | 1989 |

|

SU1718166A1 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ АЛЮМИНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 2001 |

|

RU2207401C1 |

| Способ регенерации кислот из фторсодержащих травильных растворов | 1981 |

|

SU1105515A1 |

| Способ регенерации азотно-плавикового травильного раствора | 1979 |

|

SU876791A1 |

Изобретение относится к способам покрытия труб и может быть использовано в металлообрабатывающей, нефтяной и металлургической промышленности. Изобретение позволяет увеличить адгезионную прочность покрытий в 1,8-3,1 раза за счет способа получения покрмтий путем нагрева трубы до 180-220 С с последующим нанесением предварительно отмытого от кислот травильного ишама с рН 6-7 в количестве 2-16 г/м, являющегося отходом кислотного травления хромоникелевых нержавеющих сталей в азотно-плавико- вом растворе состава, мае. %: ННОэ 6-12 и HF 2-4 при 40-60 С в течение 0,5-2 ч, затем нанесения клеящего слоя из сополимера этилена с винил- ацетатом и полиэтиленовой пленки. 1 ил., 2 табл. i (Л

С увеличением массы шлама более 16 г/м (вариант 11) адгезионная прочность снижается и составляет 4,6- 5,0 кгс/см (сразу после нанесения покрытия) и 2,6-2,9 кгс/см (после выдержки в воде). Уменьшение массы шла- ма менее 2 г/м (вариант 7) приводит к снижению адгезионной прочность до значений соответственно 6,8-7,2 и 3,2-3,5 кгс/см.

При отмывке шлама от кислот до рН 6-7 (варианты 14, 15) адгезионная прочность составляет 10,0-11,0 кгс/см Увеличение кислотности шлама (варианты 12, 13) приводит к снижению адгезии до 4,9-6,1 кгс/см.

Формула изобретения

Способ получения покрытий на тру- (ах, включающий нагрев трубы, последовательное нанесение на ее поверхность клеящего слоя из сополимера этилена с винилацетатом и полиэтиленовой пленки, отличающийся тем, что, с целью повьшения адгезии покрытия к поверхности металла, на поверхность трубы до ее нагрева наносят шлам - отход кислотного травления хромоникелевых нержавеющих сталей в азотно-плавиковом растворе с рН 6-7 в количестве 2-16 г/м, а нагрев трубы осуществляют до 180-220 С.

Таблица 1

11

88

30

12

88

40

13

88

50

Продо.тл:е11Ие табл.1

ся в травильном растворе

Окалина полностью не стравливается

Травление с образованием шлама

Р.

«

Продолжение табл.2

| Белый В.А | |||

| и др | |||

| Полимерные покрытия | |||

| Минск: Наука и техника, 1976, с | |||

| Подъемник для выгрузки и нагрузки барж сплавными бревнами, дровами и т.п. | 1919 |

|

SU149A1 |

| СПОСОБ ДИАГНОСТИКИ ОПУХОЛЕЙ ЩИТОВИДНОЙ ЖЕЛЕЗЫ С ПОМОЩЬЮ МАТЕМАТИЧЕСКОГО МОДЕЛИРОВАНИЯ | 2009 |

|

RU2407427C2 |

| Солесос | 1922 |

|

SU29A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Сериков Н.Ф., Ильичев Ю.И | |||

| Кислотное хозяйство на заводах черной металлургии | |||

| М.: Металлургия, 1974, с | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

Авторы

Даты

1988-08-30—Публикация

1987-03-23—Подача