ри тельном механизме 16, который содержит рычаг 17 и тензометрический датчик 18, соединенные цепью 19. Выполнение корпуса 3 в виде отдельных секций 6 трапециевидной формы позволяет надежно уплотнить стык между решеткой 2 и основанием секции, что устраняет некойтролируемую просьть шихты, а также предотвращает заклинивание решеток. Вьтолнение вала 5 решеток 2 из трех частей, боковые из которых вьтолнены с П-образным пазом

Изобретение относится к черной металлургии, а именно к устройствам для контроля гранулометрического состава материалов, загружаемых в шахтные, преимущественно в доменные печи.

Цель изобретения - повьш1ение достоверности контроля и надежности работы устройства путем сокращения времени на очистку, замену решеток и проведение контроля проб, а также удержание решетки в рабочем положении при отключении привода.

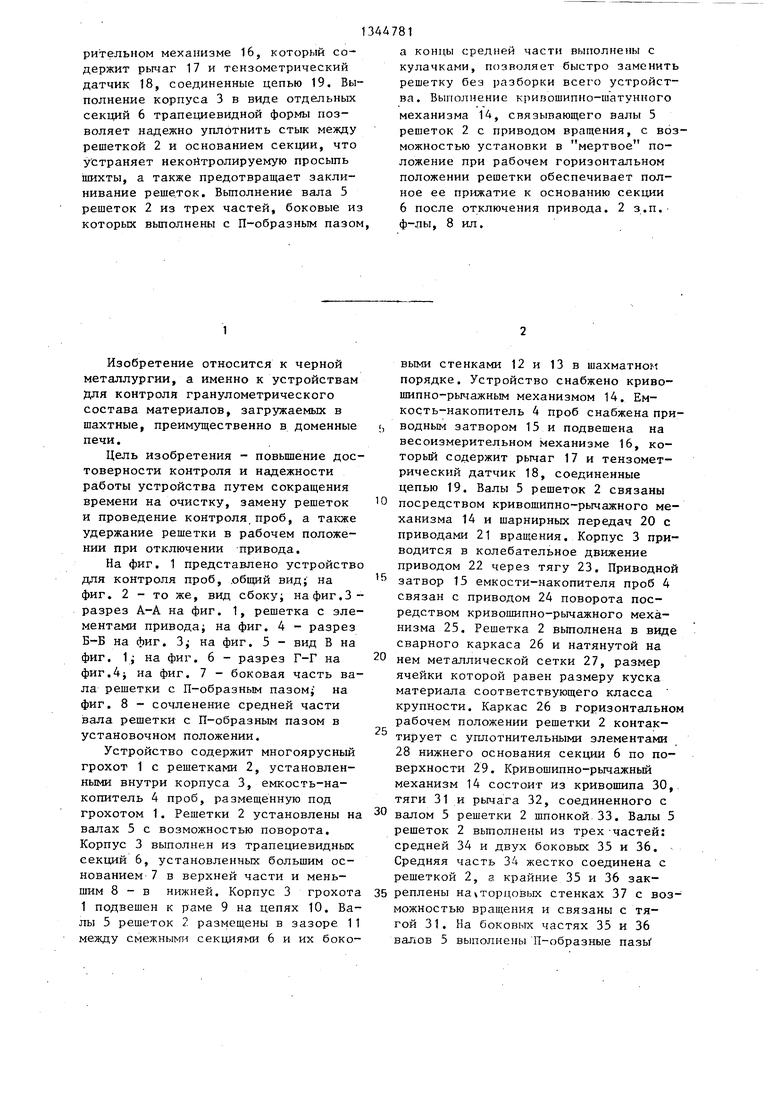

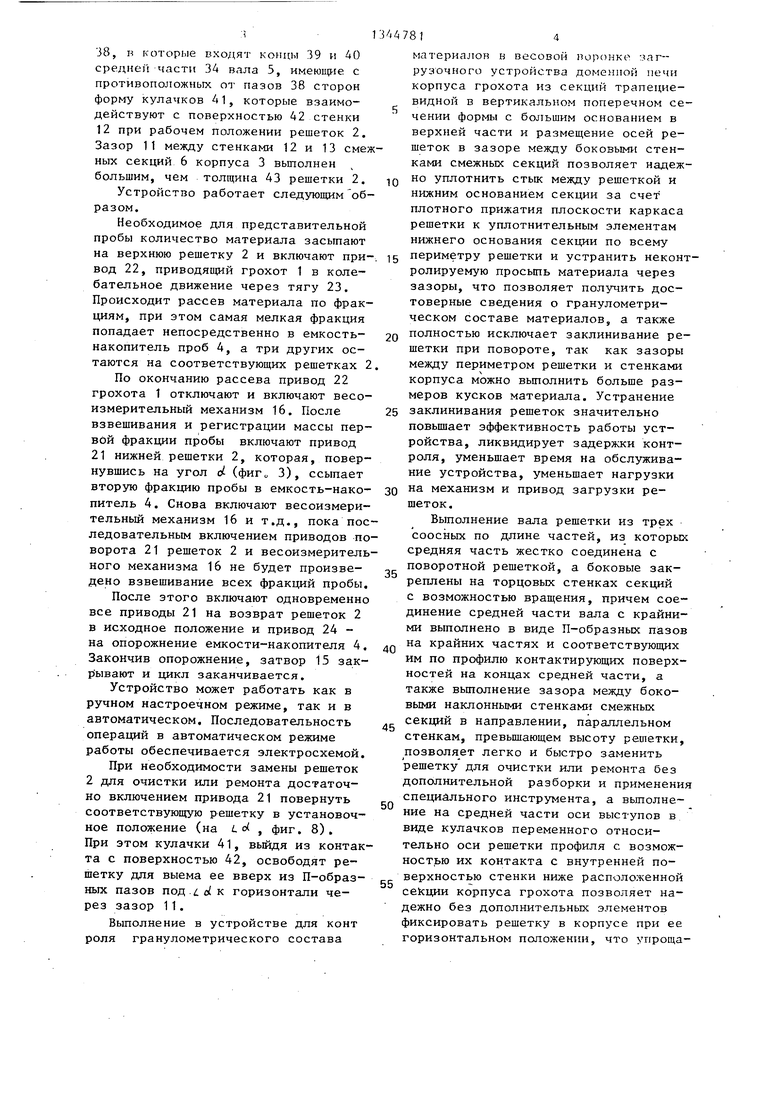

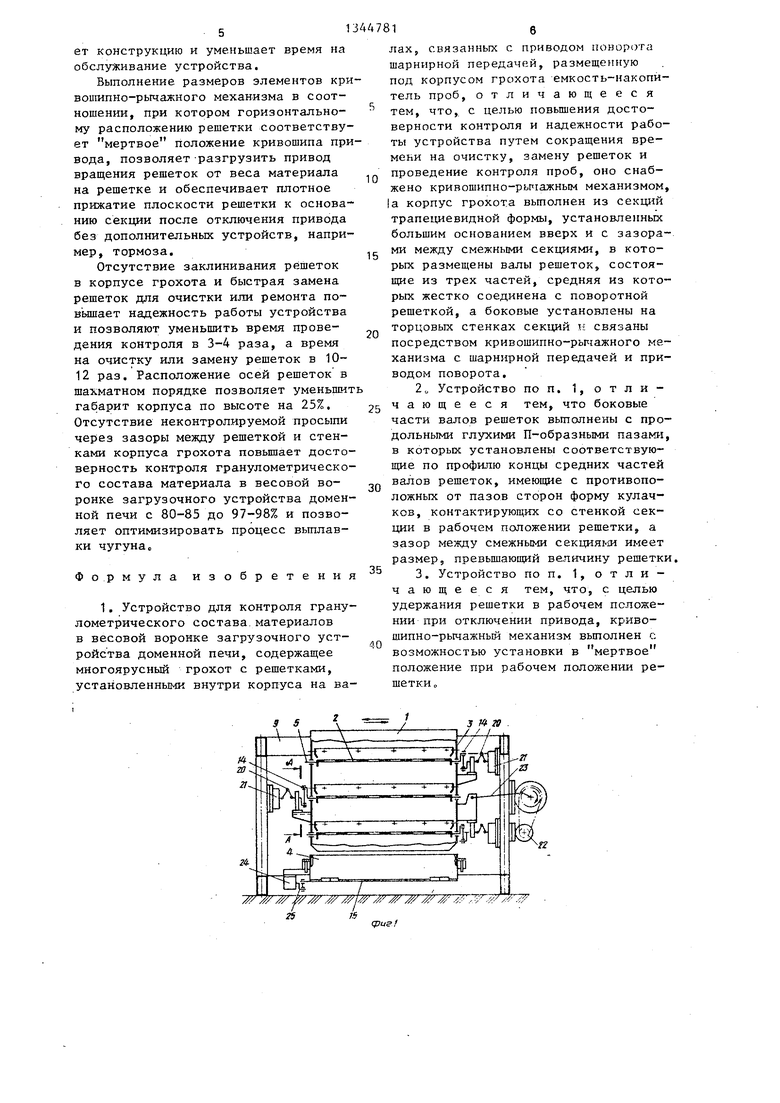

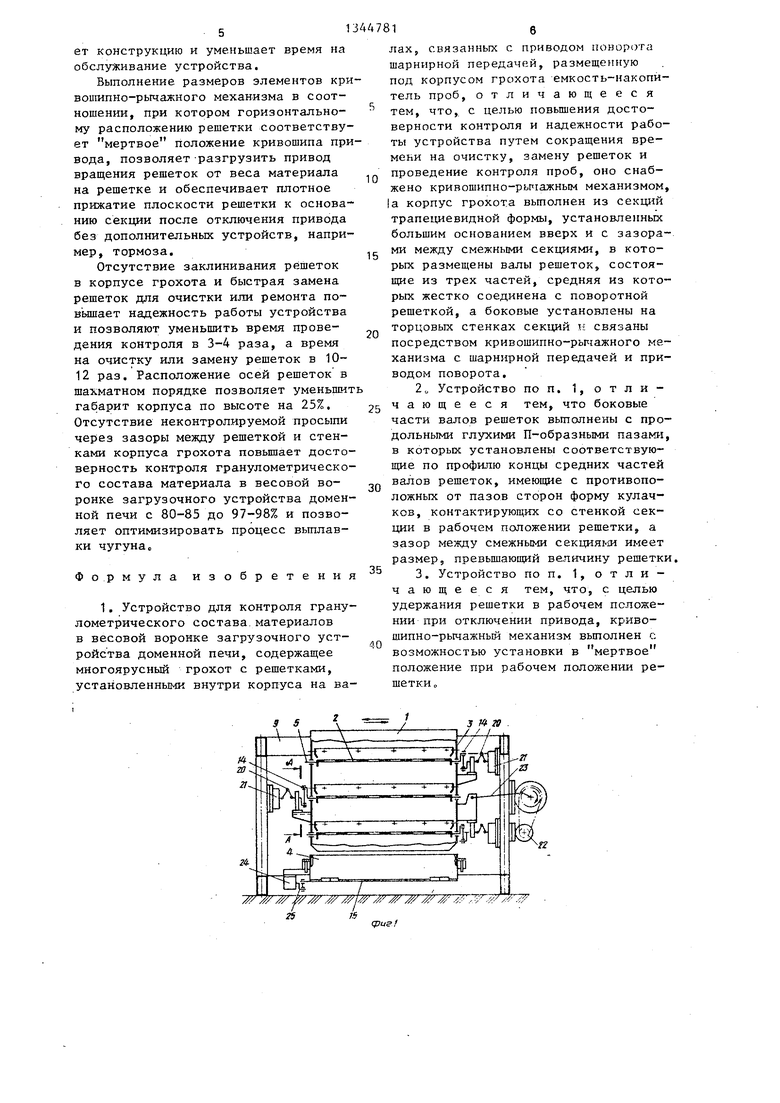

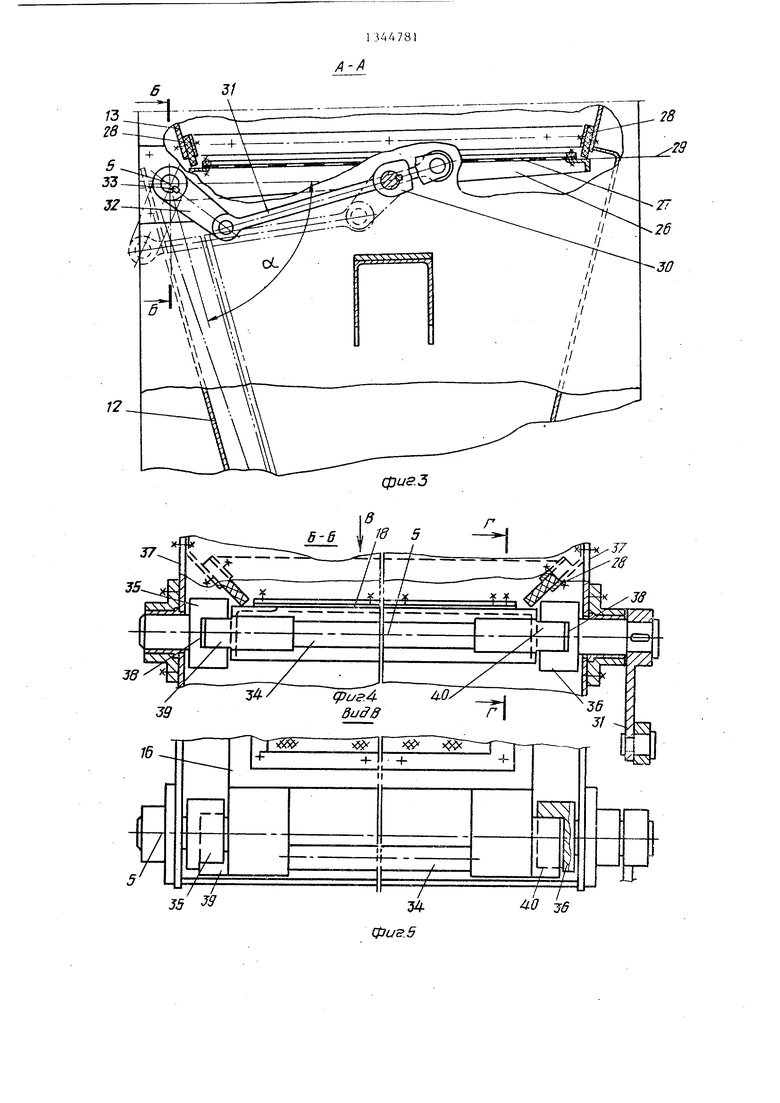

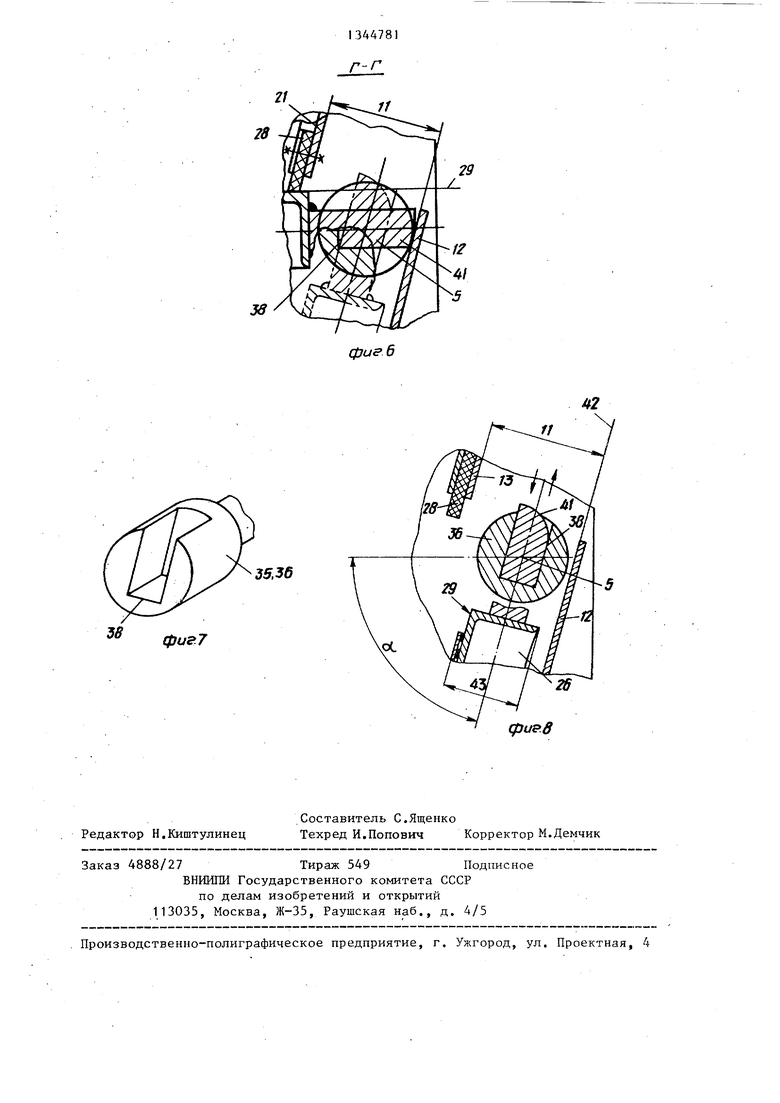

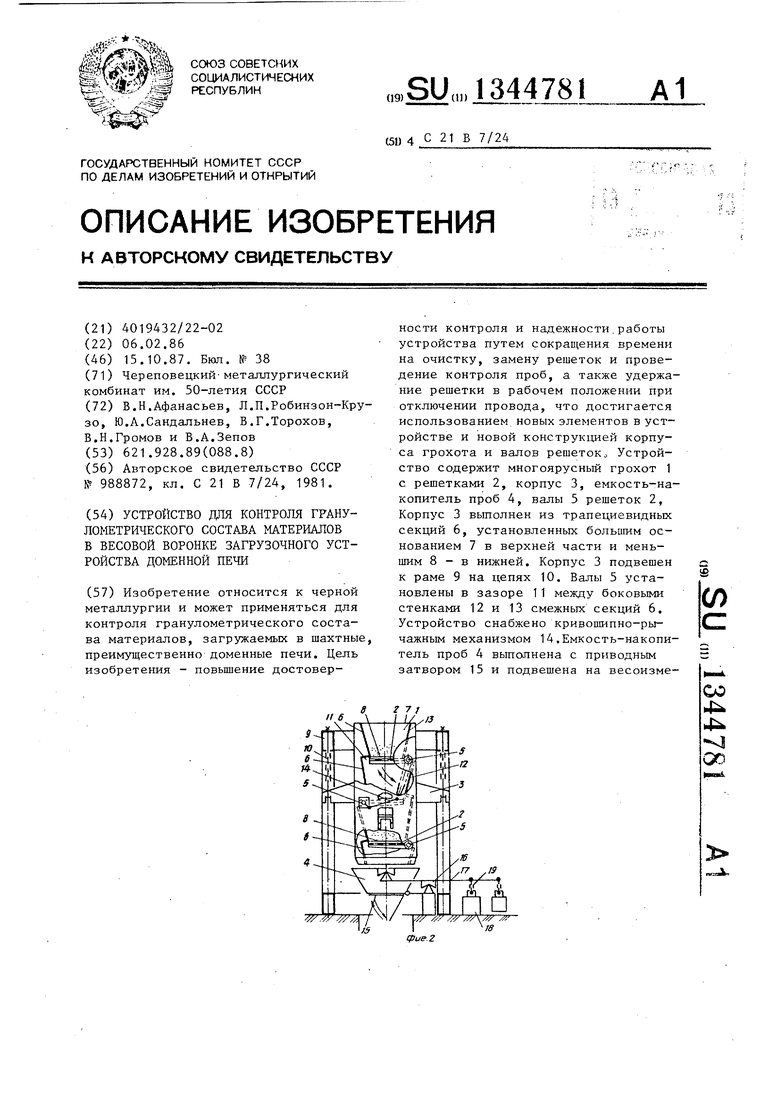

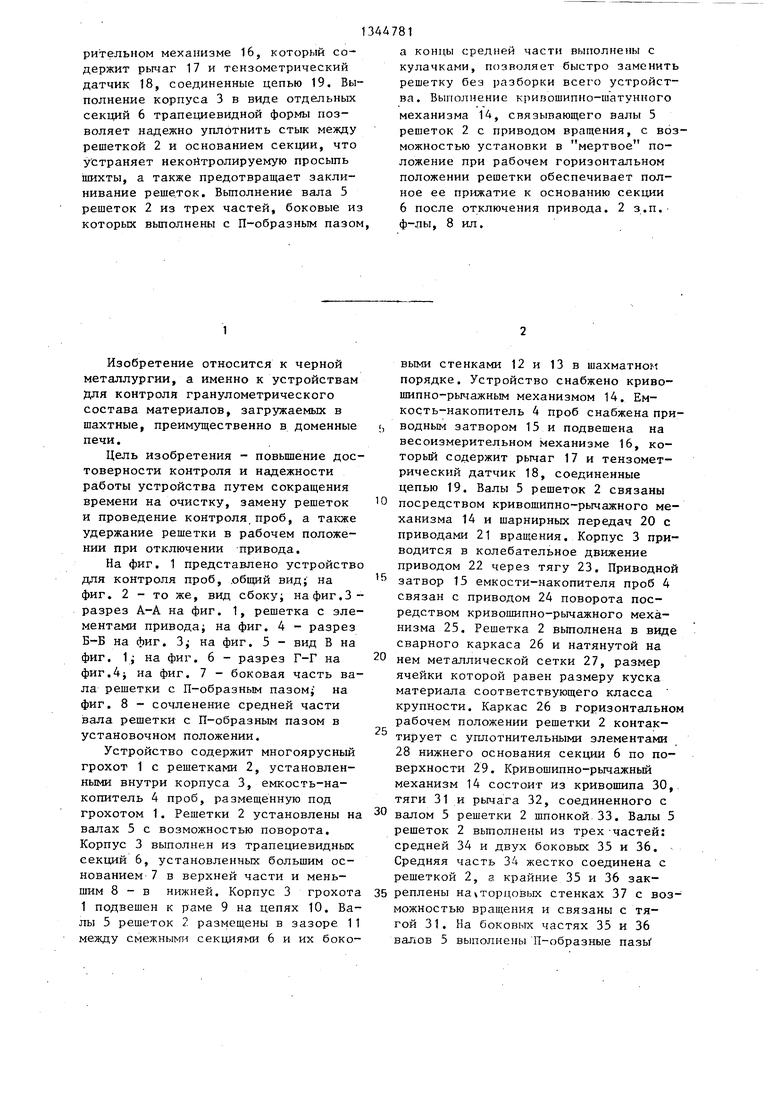

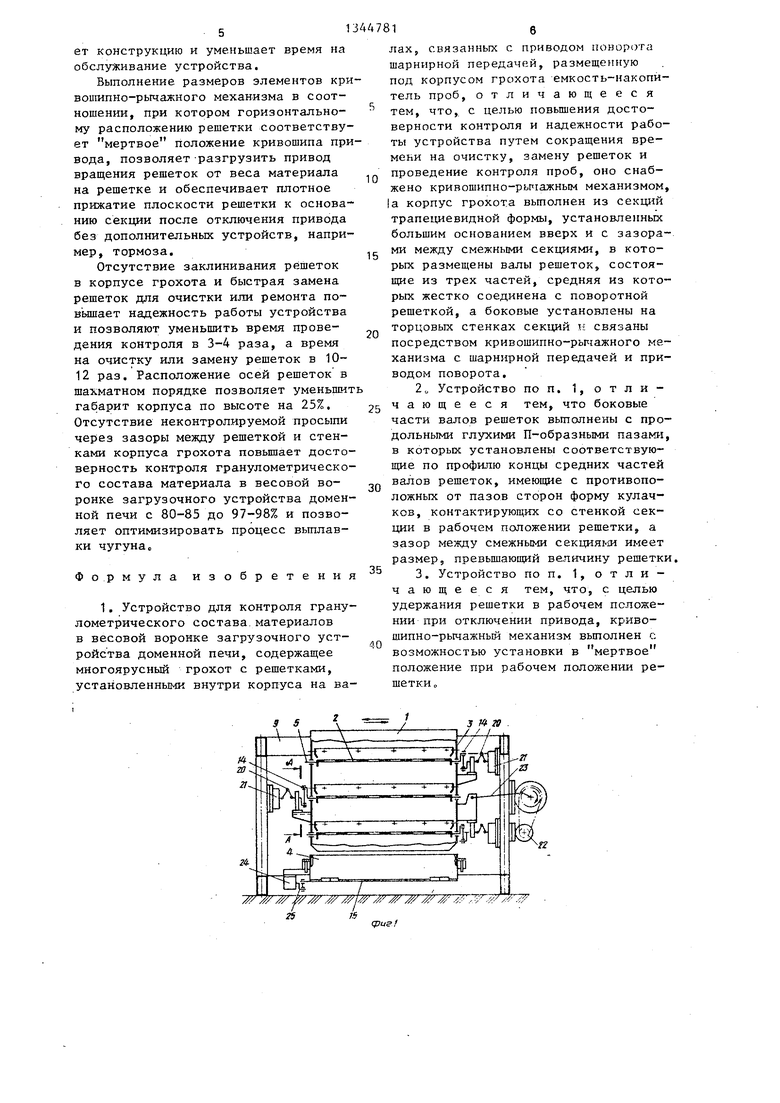

На фиг. 1 представлено устройство для контроля проб, .общий вид; на фиг. 2 - то же, вид сбоку; на фиг.3- разрез А-А на фиг. 1, решетка с элементами привода; на фиг. 4 - разрез Б-Б на фиг. 3 на фиг. 5 - вид В на фиг. 1; на фиг. 6 - разрез Г-Г на фиг.4; на фиг. 7 - боковая часть вала решетки с П-образным пазом; на фиг. 8 - сочленение средней части вала решетки с П-образным пазом в установочном положении.

Устройство содержит многоярусный грохот 1 с решетками 2, установленными внутри корпуса 3, емкость-накопитель 4 проб, размещенную под грохотом 1. Решетки 2 установлены на валах 5 с возможностью поворота. Корпус 3 выполнен из трапециевидных секций 6, установленных большим основанием 7 в верхней части и меньшим 8 - в нижней. Корпус 3 грохота 1 подвешен к раме 9 на цепях 10. Валы 5 решеток 2 размещены в зазоре 11 между смежными секциями 6 и их боко781

а концы средней части выполнены с кулачками, позволяет быстро заменить решетку без разборки всего устройства. Выполнение кривошипно-шатунного механизма 14, связывающего валы 5 решеток 2 с приводом вращения, с возможностью установки в мертвое положение при рабочем горизонтальном положении решетки обеспечивает полное ее прижатие к основанию секции 6 после отключения привода. 2 з.п.

ф-лы, 8 ил.

выми стенками 12 и 13 в шахматном порядке. Устройство снабжено криво- шипно-рычажным механизмом 14. Емкость-накопитель 4 проб снабжена приводным затвором 15 и подвешена на весоизмерительном механизме 16, который содержит рычаг 17 и тензометрический датчик 18, соединенные цепью 19. Валы 5 решеток 2 связаны

посредством кривошипно-рычажного механизма 14 и шарнирных передач 20 с приводами 21 вращения. Корпус 3 приводится в колебательное движение приводом 22 через тягу 23. Приводной

затвор 15 емкости-накопителя проб 4 связан с приводом 24 поворота посредством кривошипно-рычажного механизма 25. Решетка 2 выполнена в виде сварного каркаса 26 и натянутой на

нем металлической сетки 27, размер ячейки которой равен размеру куска материала соответствующего класса крупности. Каркас 26 в горизонтальном рабочем положении решетки 2 контактирует с уплотнительными элементами 28 нижнего основания секции 6 по поверхности 29. Кривошипно-рычажный механизм 14 состоит из кривошипа 30,, тяги 31 и рычага 32, соединенного с

валом 5 решетки 2 шпонкой 33. Валы 5 решеток 2 вьтолнены из трех -частей: средней 34 и двух боковых 35 и 36. Средняя часть 34 жестко соединена с решеткой 2, а крайние 35 и 36 закреплены наvторцовых стенках 37 с возможностью вращения и связаны с тягой 31. На боковых частях 35 и 36 валов 5 выполнены П-образные na3bf

38, и которые входят концы 39 и 40 средне части ЗА вала 5, HMewufl ie с противоположных от пазов 38 сторон форму кулачков 41, которые взаимодействуют с поверхностью 42 стенки 12 при рабочем положении решеток 2. Зазор 11 между стенками 12 и 13 смежных секций 6 корпуса 3 вьтолнен , большим, чем толщина 43 решетки 2.

Устройство работает следующим образом.

Необходимое для представительной пробы количество материала засыпают на верхнюю решетку 2 и включают привод 22, приводящий грохот 1 в колебательное движение через тягу 23, Происходит рассев материала по фракциям, при этом самая мелкая фракция попадает непосредственно в емкость- накопитель проб 4, а три других остаются на соответствующих решетках 2

По окончанию рассева привод 22 грохота 1 отключают и включают весоизмерительный механизм 16. После взвешивания и регистрации массы первой фракции пробы включают привод 21 нижней решетки 2, которая, повернувшись на угол 0 (фиг„ 3), ссыпает вторую фракцию пробы в емкость-накопитель 4. Снова включают весоизмери- тельньй механизм 16 и т.д., пока последовательным включением приводов поворота 21 решеток 2 и весоизмерительного механизма 16 не будет произведено взвешивание всех фракций пробы.

После этого включают одновременно все приводы 21 на возврат решеток 2 в исходное положение и привод 24 - на опорожнение емкости-накопителя 4. Закончив опорожнение, затвор 15 зак- р ывают и цикл заканчивается.

Устройство может работать как в ручном настроечном режиме, так и в автоматическом. Последовательность операций в автоматическом режиме работы обеспечивается электросхемой.

При необходимости замены решеток 2 для очистки или ремонта достаточно включением привода 21 повернуть соответствующую решетку в установочное положение (на Let. фиг. 8). При этом кулачки 41, выйдя из контакта с поверхностью 42, освободят решетку для выема ее вверх из П-образ- ных пазов под. горизонтали через зазор 11.

Выполнение в устройстве для конт роля гранулометрического состава

материалои и весовой воронке загрузочного устройства доменной печи корпуса грохота из секций трапециевидной в вертикальном поперечном сечении формы с большим основанием в верхней части и размещение осей решеток в зазоре между боковыми стенками смежных секций позволяет надежно уплотнить стык между решеткой и нижним основанием секции за счет плотного прижатия плоскости каркаса решетки к уплотнительным элементам нижнего основания секции по всему

периметру решетки и устранить неконтролируемую просыпь материала через зазоры, что позволяет получить достоверные сведения о гранулометрическом составе материалов, а также

полностью исключает заклинивание решетки при повороте, так как зазоры между периметром решетки и стенками корпуса можно выполнить больше размеров кусков материала. Устранение

заклинивания решеток значительно повьш1ает эффективность работы устройства, ликвидирует задержки контроля, уменьшает время на обслуживание устройства, уменьшает нагрузки

на механизм и привод загрузки решеток.

Выполнение вала решетки из трех соосных по длине частей, из которых средняя часть жестко соединена с поворотной решеткой, а боковые закреплены на торцовых стенках секций с возможностью вращения, причем соединение средней части вала с крайними выполнено в виде П-образных пазов на крайних частях и соответствующих им по профилю контактирующих поверхностей на концах средней части, а также вьшолнение зазора между боковыми наклонными стенками смежных секций в направлении, параллельном

стенкам, превьш1ающем высоту решетки, позволяет легко и быстро заменить решетку для очистки или ремонта без дополнительной разборки и применения специального инструмента, а вьшолнение на средней части оси выступов в виде кулачков переменного относительно оси решетки профиля с возможностью их контакта с внутренней поверхностью стенки ниже расположенной секции корпуса грохота позволяет надежно без дополнительных элементов фиксировать решетку в корпусе при ее горизонтальном положении, что упрощает конструкцию и уменьшает время на обслуживание устройства.

Выполнение размеров элементов кри вошипно-рычажного механизма в соотношении, при котором горизонтальному расположению решетки соответствует мертвое положение кривошипа привода, позволяет -разгрузить привод вращения решеток от веса материала на решетке и обеспечивает плотное прижатие плоскости решетки к основанию секции после отключения привода без дополнительных устройств, например, тормоза.

Отсутствие заклинивания решеток в корпусе грохота и быстрая замена решеток для очистки или ремонта повышает надежность работы устройства и позволяют уменьшить время проведения контроля в 3-4 раза, а время на очистку или замену решеток в 10- 12 раз. Расположение осей решеток в шахматном порядке позволяет уменьпит габарит корпуса по высоте на 25%, Отсутствие неконтролируемой просыпи через зазоры между решеткой и стенками корпуса грохота повьшзает достоверность контроля гранулометрического состава материала в весовой воронке загрузочного устройства доменной печи с 80-85 до 97-98% и позволяет оптимизировать процесс вьтлав- ки чугуна

Формула изобретения

1. Устройство для контроля гранулометрического состава, материалов в весовой воронке загрузочного устройства доменной печи, содержащее многоярусный грохот с решетками, установленными внутри корпуса на ва0

5

0

5

0

5

лах, связанных с приводом поворота шарнирной передачей, размещенную под корпусом грохота емкость-накопитель проб, отличающееся тем, что, с целью повьш1ения достоверности контроля и надежности работы устройства путем сокращения времени на очистку, замену решеток и проведение контроля проб, оно снабжено криБошипно-рьР1ажным механизмом, ia корпус грохота выполнен из секций трапе1Ц1евидной формы, установленных большим основанием вверх и с зазорами между смежными секциями, в которых размещены валы решеток, состоя- шр:е из трех частей, средняя из которых жестко соединена с поворотной решеткой, а боковые установлены на торцовых стенках секций н связаны посредством кривошипно-рьиажного механизма с шарнирной передачей и приводом поворота.

2„ Устройство по п. 1, отличающееся тем, что боковые части валов решеток аьтолнены с продольными глухими П-образными пазами, в которых установлены соответствующие по профилю концы средних частей валов решеток, имеющее с противоположных от пазов сторон форму кулачков, контактирующих со стенкой секции в рабочем положении решетки, а зазор между смежными секциями имеет размер, превьшлаюший ве.пичину решетки.

3. Устройство по п. 1, отличающееся тем, что, с целью удержания решетки в рабочем положении при отключении привода, криво- шипно-рычажньм механизм выполнен с возможностью установки в мертвое положение при рабочем положении решетки о

г

V V

/ ж / W /7 /// // х /у.

25JS

дзиг

3 Kf X

12

фиг.З

J7

0 J6

фи-5.5

21

фиг 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля гранулометрического состава материалов в весовой воронке загрузочного устройства доменной печи | 1981 |

|

SU988872A1 |

| Устройство для испытания шихтовых материалов доменной печи | 1986 |

|

SU1419755A1 |

| Устройство для испытания шихтовых материалов доменной печи | 1986 |

|

SU1390537A1 |

| Гранулометр | 1981 |

|

SU1022008A1 |

| УСТРОЙСТВО ДЛЯ СОРТИРОВКИ, ПРЕИМУЩЕСТВЕННО МУСОРА | 2010 |

|

RU2433002C1 |

| Устройство для испытания шихтовых материалов доменной печи | 1983 |

|

SU1138707A1 |

| Сушилка противоточная универсальная энергосберегающая с автоматизированным управлением | 2024 |

|

RU2831800C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2169610C2 |

| Устройство для контроля гранулометрического состава шихтовых материалов доменной печи | 1983 |

|

SU1165942A1 |

| Устройство для термического обезвреживания сбросных газов | 1983 |

|

SU1135970A1 |

Изобретение относится к черной металлургии и может применяться для контроля гранулометрического состава материалов, загружаемых в шахтные, преимущественно доменные печи. Цель изобретения - повышение достоверности контроля и надежности.работы устройства путем сокращения времени на очистку, замену решеток и проведение контроля проб, а также удержание решетки в рабочем положении при отключении провода, что достигается использованием новых элементов в устройстве и новой конструкцией корпуса грохота и валов решеток о Устройство содержит многоярусный грохот 1 с решетками 2, корпус 3, емкость-накопитель проб 4, валы 5 решеток 2, Корпус 3 выполнен из трапециевидных секций 6, установленных большим основанием 7 в верхней части и меньшим 8 - в нижней. Корпус 3 подвешен к раме 9 на цепях 10. Валы 5 установлены в зазоре 11 между боковыми стенками 12 и 13 смежных секций 6. Устройство снабжено кривошипно-ры- чажным механизмом 14.Емкость-накопитель проб 4 выполнена с приводным затвором 15 и подвешена на весоизмеIC (Л // 6 ю /// ////л 1« г 7 f 13 со 4 4 -q оо „п л

фиг 7

Редактор Н.Киштулинец

Составитель С.Ященко

Техред И.Попович Корректор М.Демчик

Заказ 4888/27Тираж 549Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Улсгород, ул. Проектная, 4

| Устройство для контроля гранулометрического состава материалов в весовой воронке загрузочного устройства доменной печи | 1981 |

|

SU988872A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-15—Публикация

1986-02-06—Подача