(21) 4215092/31-02 (22) 16.02.87 (46) 30,08.88. Бюл. № 32

(71)Запорожский индустриальный институт

(72)Ю.Л.Левин, П.А.Зелепукин, В.И.Дунаевский, А.И.Козловский, Н.М.Криклий, В.А.Рыков, А.А.Чернявский, А.А.Краснокутский,Е.П.Шубина и Н.И.Воробьева

(53)621.771.06/589.4(088.8)

(56)Данилов Ф.А. и др. Горячая прокатка и прессование труб. М.: Металлургия, 1972, с. 261-278.

Кожевников С.Н. и др. Оборудование цехов с пилигримовыми трубопрокатными установками. М.: Металлургия, 1974. с. 92. РИС. 42, 46, 47, 48.

(54)КЛЕТЬ ПИЛИГРИМОВОГО СТАНА

(57)Изобретение относится к прокатному производству и может найти приМеталл

менение в различных прокатных станах, в первую очередь пилигримовых, предназначенных для горячей прокатки труб. Паль изобретения - повысить надежность, производительность и улучшить качество прокатываемых труб. Это достигается регламентированием соотношений геометрических размеров определяющих элементов конструкций клети и инструмента (в свою очередь зависящего от сортамента и массы прокатываемых труб), сочленением станины 2 с плитовиной I по перпендикулярным горизонтальнь м и вертикальным плоскостям а и Б в замок в сочетании с дополнительным креплением удлиненными горизонтальными шпильками 7 на выходной стороне клети, установлением привода нажимного механизма на отдельно стоящей на фундаменте рядом с клетью колонне. 3 ил.

«

сл

Изобретение относится к прокатному производству и может найти применение в прокатных станах, в том числе пилигримовых, предназначенных для горя- ня-проктаки (3,5-4,5)d, а суммарная

площадь поперечного сечения вертикальных болтов 6, соединяющих станину с плитовиной и суммарная площадь

чей прокатки труб.

Цель изобретения - повьтение надежности производительности и улучшение качества прокатываемых труб,

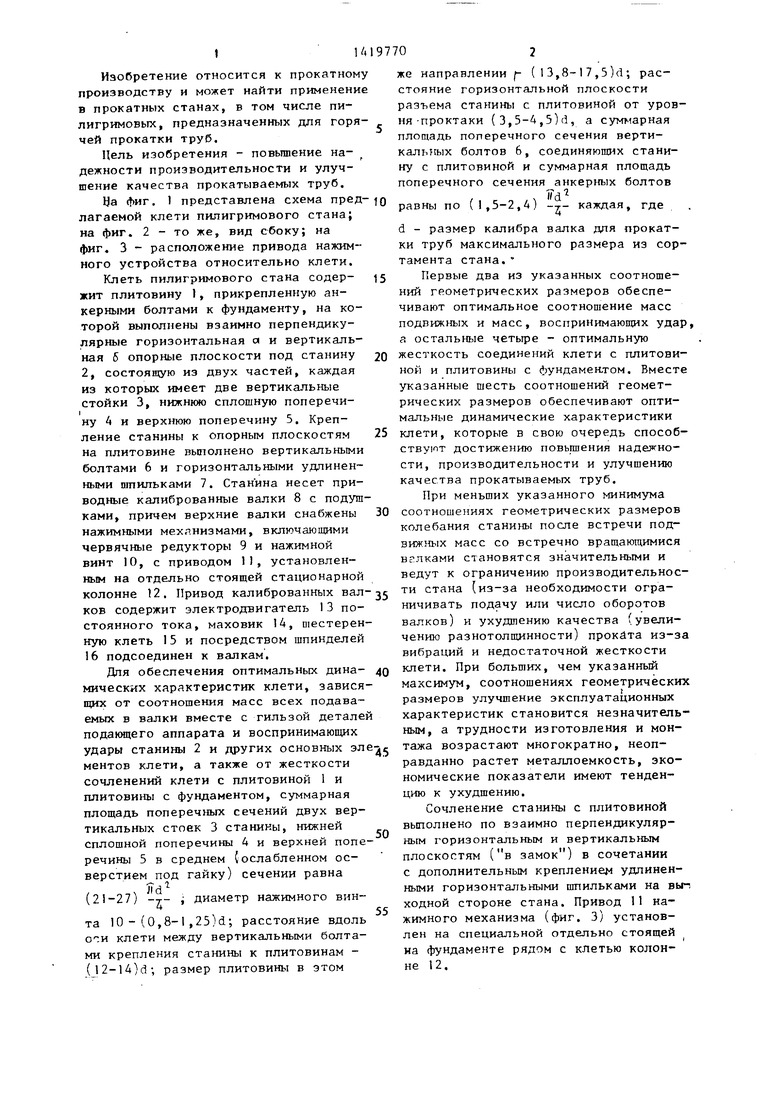

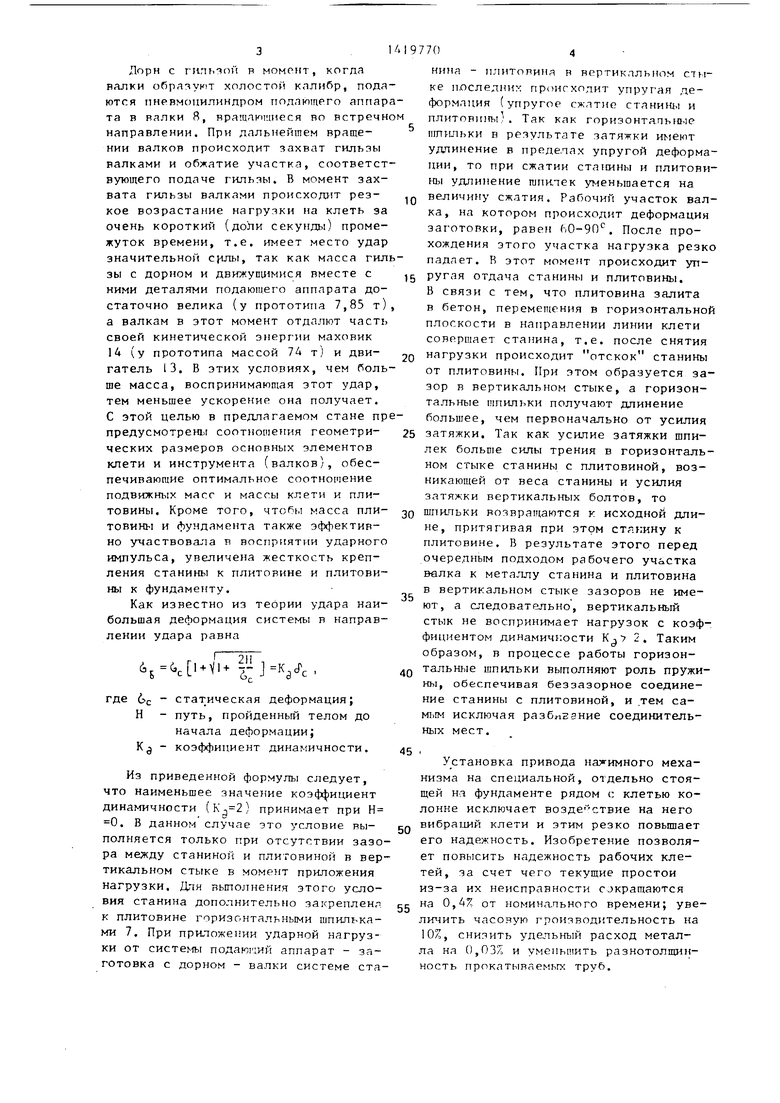

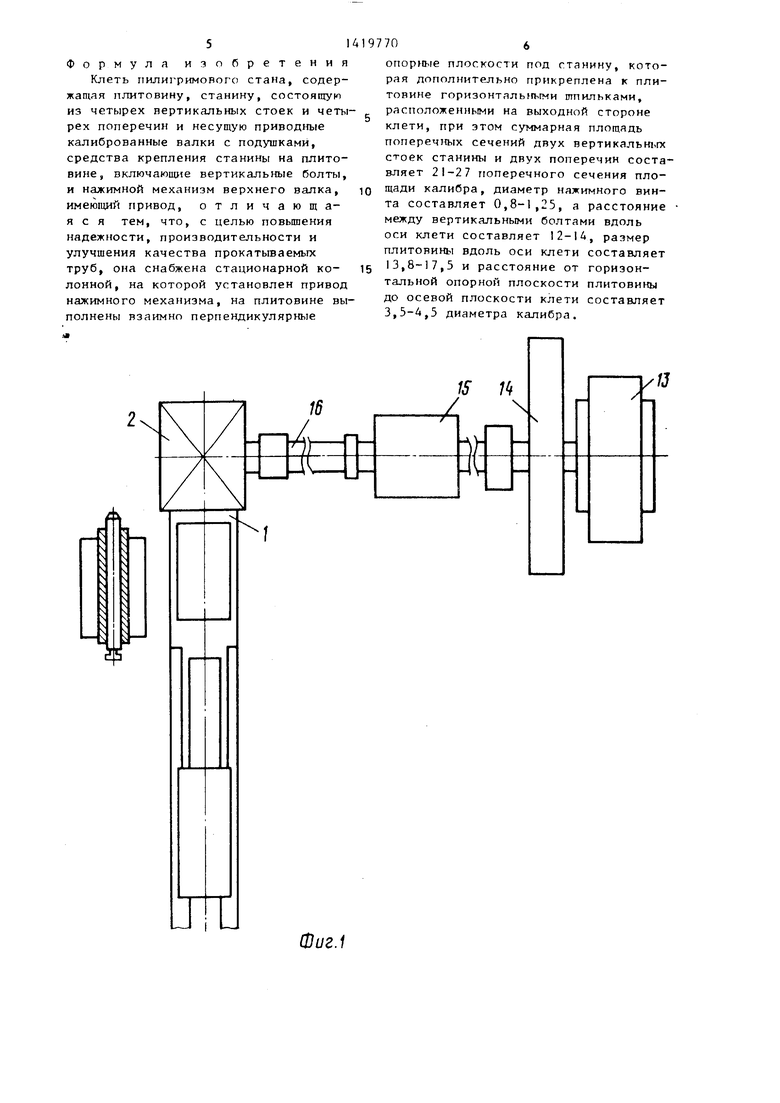

Ца фиг. 1 представлена схема пред-in /i с т d

„ J равны по (1,5-2,4) -j-- каждая, где

лагаемои клети пилигримового стана;А

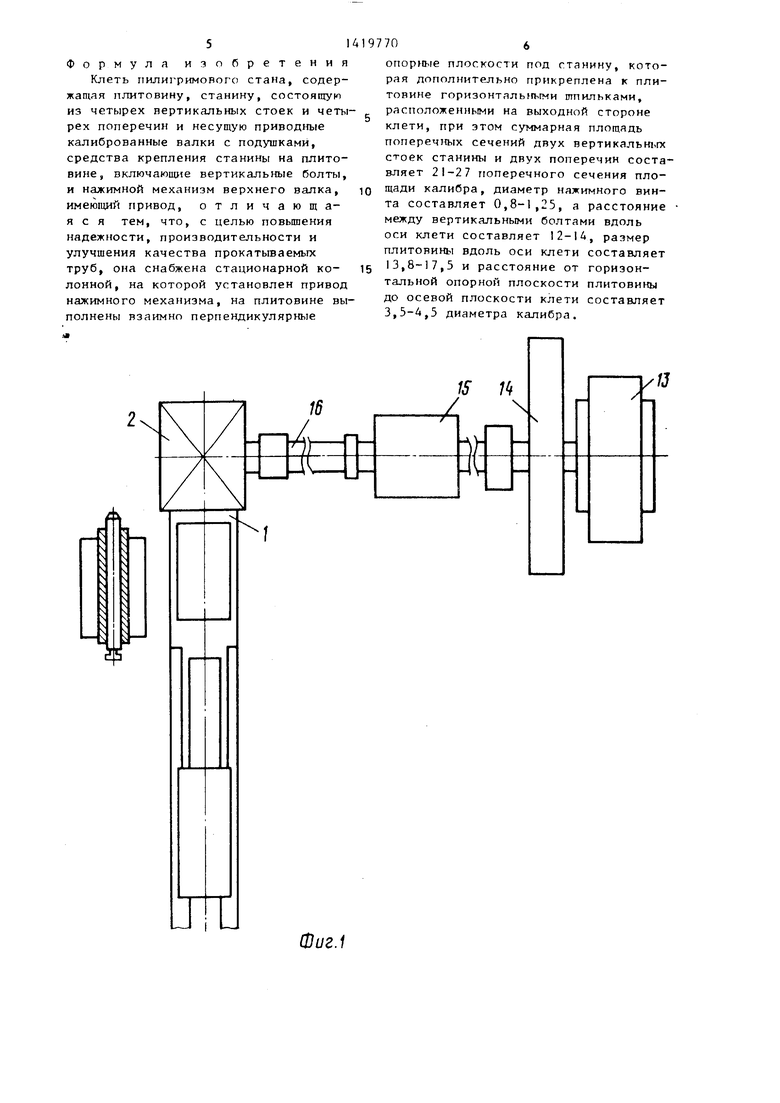

на фиг. 2 - то же, вид сбоку; на d - размер калибра валка для прокат- фиг, 3 - расположение привода нажимного устройства относительно клети.

поперечного сечения анкерных болтов

,-i

ки труб максимального размера из сортамента стана.

же направлении f- ( 1 3,8-I 7 ,5)d; расстояние горизонтальной плоскости разъема станины с плитовиной от уров /i с т d

поперечного сечения анкерных болтов

,-i

d - размер калибра валка для прокат-

ки труб максимального размера из сортамента стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеть стана пилигримовой про-КАТКи ТРуб | 1979 |

|

SU816587A1 |

| РАБОЧАЯ КЛЕТЬ ДУО ПРОФИЛЕГИБОЧНОГО СТАНА | 2000 |

|

RU2187397C2 |

| Прокатный стан | 1986 |

|

SU1405910A1 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 1998 |

|

RU2151660C1 |

| ДВУХВАЛКОВАЯ КЛЕТЬ ВИНТОВОЙ ПРОКАТКИ СО СТАНИНОЙ ЗАКРЫТОГО ТИПА | 2004 |

|

RU2288793C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ | 2002 |

|

RU2238811C2 |

| Рабочая клеть прокатного стана | 1983 |

|

SU1158260A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ | 2002 |

|

RU2233720C2 |

| КЛЕТЬ ДЛЯ ПРОКАТКИ СОРТА | 1991 |

|

RU2010635C1 |

| МЕХАНИЗМ УСТАНОВКИ ВАЛКОВ | 2003 |

|

RU2235612C1 |

Клеть пилигримового стана содержит плитовину 1, прикрепленную анкерными болтами к фундаменту, на которой выполнены взаимно перпендикулярные горизонтальная а и вертикальная б опорные плоскости под станину 2, состоящую из двух частей, каждая из которых имеет две вертикальные

стойки 3, нижнкяо сплошную поперечи- I

ну А и верхнюю поперечину 5. Крепление станины к опорным плоскостям на плитовине выполнено вертикальными болтами 6 и горизонтальными удлиненными птильками 7. Станина несет приводные калиброванные валки 8 с подушками, причем верхние валки снабжены нажимными механизмами, включающими червячные редукторы 9 и нажимной винт 10, с приводом 11, установленным на отдельно стоящей стационарной

5 Первые два из указанных соотношений геометрических размеров обеспечивают оптимальное соотношение масс подвижных и масс, воспринимаюш 1х уда а остальные четыре - оптимальную

20 жесткость соединений клети с плитови ной и плитовины с фундамеатом. Вмест указанные шесть соотношений геометрических размеров обеспечивают оптимальные динамические характеристики

25 клети, которые в свою очередь способ ствуют достижению повышения надежности, производительности и улучшению качества прокатываемых труб.

При меньших указанного минимума

30 соотношениях геометрических размеров колебания станины после встречи подвижных масс со встречно вращающимися вглками становятся значительными и ведут к ограничению производительносколонне 12. Привод калиброванных вал-35 стана (из-за необходимости огра- ков содержит электродвигатель 13 по- ничивать подачу или число оборотов стоянного тока, маховик 14, шестерен- валков) и ухудшению качества (увели- ную клеть 15 и посредством шпинделей 16 подсоединен к валкам.

чению paзнoтoлш ннocти) проката из-з вибраций и недостаточной жесткости

Для обеспечения оптимальных дина- 40 . При больших, чем указанный

мических характеристик клети, зависящих от соотношения масс всех подаваемых в валки вместе с гильзой деталей подающего аппарата и воспринимающих

50

удары станины 2 и других основных элетс тажа возрастают многократно, неоп- ментов клети, а также от жесткости сочленений клети с плитовиной 1 и плитовины с фундаментом, суммарная площадь поперечных сечений двух вертикальных стоек 3 станины, нижней сплошной поперечины 4 и верхней поперечины 5 в среднем (ослабленном осверстием под гайку) сечении равна п-J г

(21-27) -т- ; диаметр нажимного винта 10 - (0,8-1,25)d; расстояние вдоль о- .и клети между вертикальными болтами крепления станины к плитовинам - (l2-l4)d; размер плитовины в этом

55

равданно растет металлоемкость, эко номические показатели имеют тенденцию к ухудшению.

Сочленение станины с плитовиной выполнено по взаимно перпендикулярным горизонтальным и вертикальным плоскостям (в замок) в сочетании с дополнительным креплением удлинен ными горизонтальными шпильками на в ходной стороне стана. Привод 11 нажимного механизма (фиг. 3) установлен на специальной отдельно стоящей на фундаменте рядом с клетью колонне 12.

Первые два из указанных соотношений геометрических размеров обеспечивают оптимальное соотношение масс подвижных и масс, воспринимаюш 1х удар, а остальные четыре - оптимальную

жесткость соединений клети с плитовиной и плитовины с фундамеатом. Вместе указанные шесть соотношений геометрических размеров обеспечивают оптимальные динамические характеристики

клети, которые в свою очередь способствуют достижению повышения надежности, производительности и улучшению качества прокатываемых труб.

При меньших указанного минимума

соотношениях геометрических размеров колебания станины после встречи подвижных масс со встречно вращающимися вглками становятся значительными и ведут к ограничению производительнос стана (из-за необходимости огра- ничивать подачу или число оборотов валков) и ухудшению качества (увели-

чению paзнoтoлш ннocти) проката из-за вибраций и недостаточной жесткости

максимум, соотношениях геометрических размеров улучшение эксплуатационных характеристик становится незначительным, а трудности изготовления и мон

тажа возрастают многократно, неоп-

равданно растет металлоемкость, экономические показатели имеют тенденцию к ухудшению.

Сочленение станины с плитовиной выполнено по взаимно перпендикулярным горизонтальным и вертикальным плоскостям (в замок) в сочетании с дополнительным креплением удлиненными горизонтальными шпильками на вып ходной стороне стана. Привод 11 нажимного механизма (фиг. 3) установлен на специальной отдельно стоящей на фундаменте рядом с клетью колонне 12.

Дорн с гнпт.чпй в момрмт, когда валки образуют холостой кплнбр, подаются пневмоцилнндром подающрго аппарата в валки Я, вращающиеся во встречно направлении. FIpvi дальнейшем вращении валков происходит захват гильзы валками и обжатие участка, соответствующего подаче гильзы. В момент захвата гильзы валками происходит резкое возрастание нагрузки на клеть за очень короткий (доли секунды) промежуток времени, т.е. имеет место удар значительной с}шы, так как масса гильзы с дорном и двизжупижися вместе с ними деталями подающего аппарата достаточно велика (у прототипа 7,85 т), а вадкам в этот момент отдалют часть своей кинетической энергии маховик 14 (у прототипа массой 74 т) и двигатель 13. В этих условиях, чем больше масса, воспринимающая этот удар, тем меньшее ускорение она получает. С этой целью в предлагаемом стане пре предусмотрены соотношения геометрических размеров основных элементов клети и инструмента (валков), обеспечивающие оптимальное соотнощение подвижных масс и массы клети и пли- товины. Кроме того, чтобь, масса пли- товини и фундамента также эффективно участвовала в восприятии ударного импульса, увеличена жесткость крепления станины к плитовине и плитови- ны к фундаменту.

Как известно из теории удара наибольшая деформация системы в направлении удара равна

,

где 6с - стат ическая деформация; Н - путь, пройденньгй телом до

начала деформации; К - коэффициент динамичности.

Из приведенной формулы следует, что наименьщее значение коэффициент динамичности () принимает при Н 0. В данном случае это условие выполняется только при отсутствии зазора между станиной и плитовиной в вертикальном стыке в момент приложения нагрузки. Для выполнения этого условия станина дополнительно закрепленл к плитовине горизонтальными шпильками 7. При приложении ударной нагрузки от системы подающий аппарат - заготовка с дорном - валки системе ста

197704

нима - плитопиня в вертикальном стыке п-оследних происходит упругая де- упругое сжатие станиш. и

15

20

30

10

формация

плитовины). Так как горизонтяпьн1.е нтцльки в результате затяжки имеют удлинение в пределах упругой деформации, то при сжатии станины и плитовины удлинение шпктек уменьшается на величину сжатия. Рабочий участок валка, на котором происходит деформация заготовки, равен ЬО-9П . После прохождения этого участка нагрузка резко падает. В этот момент происходит упругая отдача станины и плитовины, В связи с тем, что плитовина залита в бетон, перемещения в горизонтальной плоскости в направлении линии клети совершает станина, т.е. после снятия нагрузки происходит отскок станины от плитовины. При этом образуется зазор в вертикальном стыке, а горизонтальные шпильки получают длинение большее, чем первоначально от усилия 25 затяжки. Так как усилие затяжки шпилек больще силы трения в горизонтальном стыке станины с плитовиной, возникающей от веса станины и усилия затяжки вертикальных болтов, то шпильки возвращаются к исходной дли

не, притягивая при этом стянину к плитовине. В результате этого перед очередным подходом рабочего участка ввлка к металлу станина и плитовина в вертикальном стыке зазоров не имеют, а следовательно, вертикальный стык не воспринимает нагрузок с коэффициентом динамичности 2. Таким образом, в процессе работы горизонтальные шпильки выполняют роль пружины, обеспечивая беззазорное соединение станины с плитовиной, и .тем са- MiiiM исключая разбпЕЭНие соединительных мест.

Установка привода нажимного механизма на специальной, отдельно стоящей па фундаменте рядом с клетью колонне исключает возде ствие на него вибраций клети и этим резко повышает его надежность. Изобретение позволяет повысить надежность рабочих клетей, за счет чего текущие простои из-за их неисправности сокращаются на 0,4% от номинапьного времени; увеличить часовую производительность на 10%, снизить удельный расход металла на 0,03% и уменьшить разнотолщи - ность прокатываемых труб.

5

Формула изобретения Клеть гтклигримового стана, содержащая плитовину, станину, состоящую из четырех вертикальных стоек и четырех поперечин и несущую приводные калиброванные валки с подушками, средства крепления станины на плито- вине, включающие вертикальные болты, и нажимной механизм верхнего валка, имеющий привод, отличающаяся тем, что, с целью повьппения надежности, производительности и улучшения качества прокатьшаемых труб, она снабжена стационарной ко- лонной, на которой установлен привод нажимного механизма, на плитовине выполнены взаимно перпендикулярные

Ш

Фиг.1

опорные плоскости под станину, которая дополнительно прикреплена к плитовине горизонтальными шпильками, расположенными на выходной стороне клети, при этом суммарная площадь поперечных сечений двух вертикальш гх стоек станины и двух поперечин составляет 21-27 поперечного сечения площади калибра, диаметр нажимного винта составляет 0,8-1,25, а расстояние между вертикальными болтами вдоль оси клети составляет 12-1Д, размер плитовины вдоль оси клети составляет 13,8-17,5 и расстояние от горизонтальной опорной плоскости плитовины до осевой плоскости клети составляет 3,5-А,5 диаметра калибра.

Iff N

и

/

/J

/77///////////////// У//////////////////7/

Фиг.З

Авторы

Даты

1988-08-30—Публикация

1987-02-16—Подача