«иег: О

00

Изобретение относится к порошковой металлургии, в частности к способам получения порошков, и может быть использовано при производстве железо- молибденовых порошков.

Целью изобретения является удешевление и упрощение процесса и повышение качества получаемых порошков,

Способ осуществляют следующим образом,

В азотнокислый раствор, содержащий железо и молибден, полученный раз ложением шихты, состоящей из пирит- ного концентрата и молибденсодержаще- го промпродукта, взятых в расчетных соотношениях, при непрерывном перемешивании вводят раствор молибдата аммония, полученный амми;ачный зъщепа- чиванием кека разложения; молибденсо- держащего промпродукта.

При достижении рН пульпы смесь перемешивают АО-50 мин при 50- , после чего пульпу оставляют на отстой. Раствор декантируют, а оса- док репульпируют 1-2%-ным раствором аммиака и после фильтрации сушат, Вы сущенный железомолибденсодержащий осадок восстанавливают в токе водорода при 980-J050°C (во избежание спекания продукта)в течение 2-3 ч с получением готового железомолибденово- го порошка,

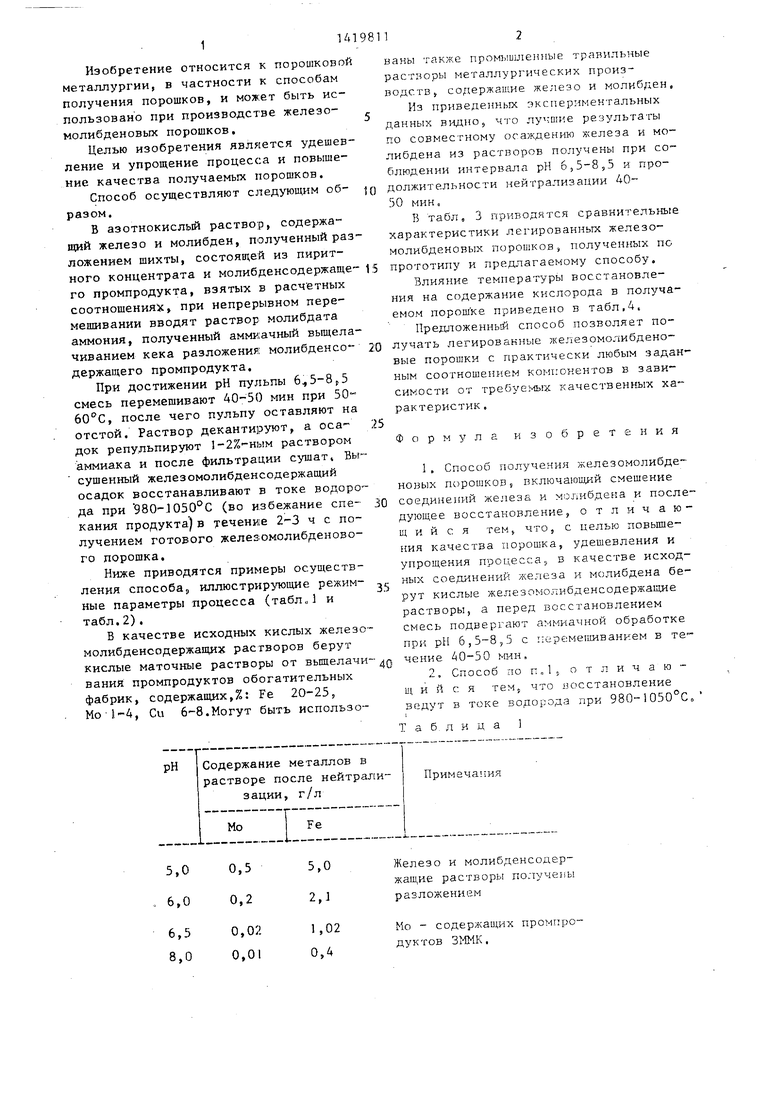

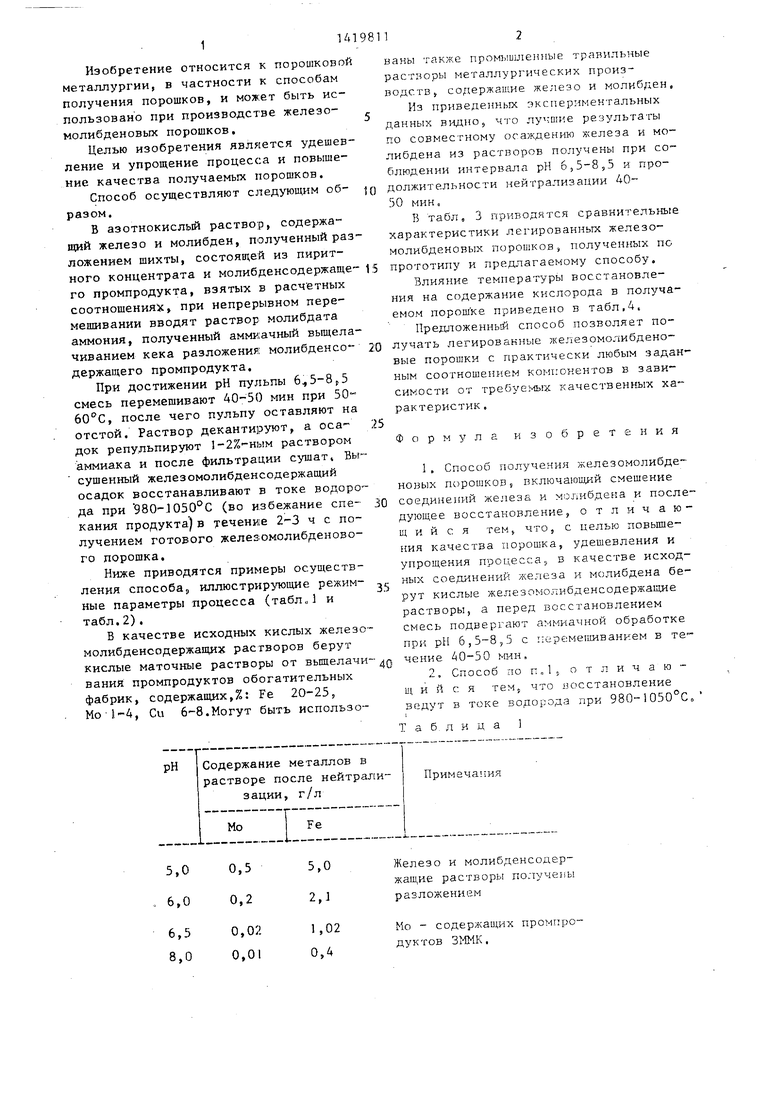

Ниже приводятся примеры осуществления способа, иллюстрирующие режимные параметры процесса (табл„1 и табл,2),

В качестве исходных кислых железо молибдене од ержаш 1х растворов берут кислые маточные растворы от вьпцелачи вания промпродуктов обогатительных фабрик, содержащих,%: Fe 20-25, Mo 1-4, Си ,Могут быть использо0

5

0

5

ваны также промыишеиные травнльные растворы металлургических производств, содержащие железо и молибден.

Из приведелшых экспериментальных данных видно, что лучине результаты по совместному осаждению железа к молибдена из растворов получены при соблюдении интервала рН 6,5-8,5 и ггро- должительности нейтрализации 40- 50 мин,

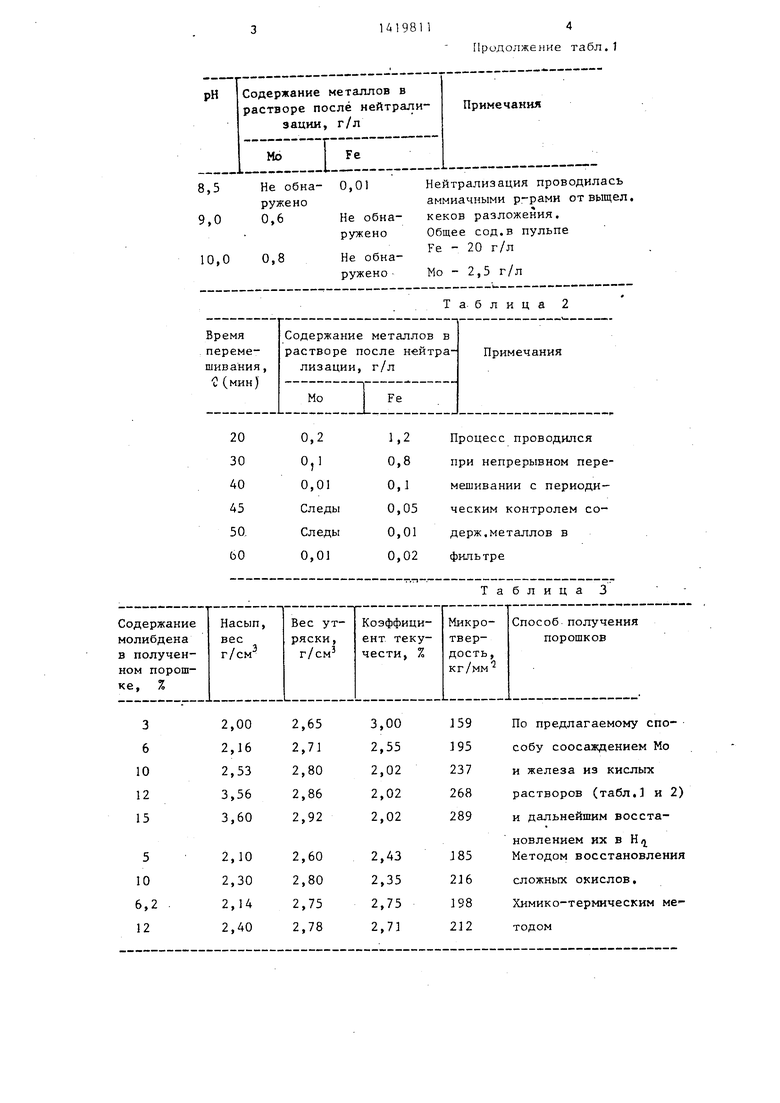

В табл, 3 приводятся сравнительные характеристики легированных железо- молибденовых порошков, полученных по прототипу и предлагаемому способу.

Влияние температуры восстановления на содержание кислорода в получаемом порошке приведено в табл,4.

Предложенньй способ позволяет получать легированные железомолибдено- вые порошки с практически любым задан ным: соотношением коьягонентов в зависимости от требуе; 1Ь х качественных характеристик ,

Формула изобретения

1 , Способ получения железомолибде- новых порошков, включающий смешение соединеиий железа и мохшбдека и последующее восстановление, отличающийся тем, что, с целью повьше- ния качества порошка, удешевления и упрощения процесса; в качестве исходных соединений железа и молибдена берут кислые железомолибденсодержашле растворы, а перед восстановлением смесь подвергают аммиачной обработке при рН 6,5-8,5 с перемешиванием в течение 40-50 №-1н,

2, Способ по пИ.отличаю- щ и и с я тем, что яосстановление ведут в токе водорода при 980- 050°С(,

аблица 1

Продолжение табл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА ИЗ КИСЛЫХ РАСТВОРОВ | 2004 |

|

RU2280088C2 |

| Способ извлечения молибдена | 1981 |

|

SU982362A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ДИМОЛИБДАТА АММОНИЯ (ЕГО ВАРИАНТЫ) | 2001 |

|

RU2302997C2 |

| СПОСОБ ПОЛУЧЕНИЯ АФФИНИРОВАННОГО СЕРЕБРА ИЗ ПРОМПРОДУКТОВ | 1993 |

|

RU2049131C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МОЛИБДЕНА ИЗ ОТРАБОТАННЫХ МОЛИБДЕН-КОБАЛЬТОВЫХ КАТАЛИЗАТОРОВ НА НОСИТЕЛЕ ИЗ ОКСИДА АЛЮМИНИЯ | 2024 |

|

RU2838285C1 |

| Способ переработки отработанного молибден-алюминийсодержащего катализатора | 2017 |

|

RU2645825C1 |

| Способ переработки остатков от аммиачного выщелачивания огарков обжига молибденитовых концентратов | 1990 |

|

SU1801138A3 |

| СПОСОБ ПЕРЕРАБОТКИ ОСАДКОВ НА ОСНОВЕ ОКСИДОВ ЖЕЛЕЗА, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2001 |

|

RU2204620C2 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЬФА-АКТИВНЫХ АЗОТНО-КИСЛЫХ РАСТВОРОВ, СОДЕРЖАЩИХ ТРЕХВАЛЕНТНОЕ ЖЕЛЕЗО | 2003 |

|

RU2257626C2 |

| СПОСОБ ОСАЖДЕНИЯ ДИОКСИДА ТЕХНЕЦИЯ ИЗ РАСТВОРОВ ОТ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ | 2000 |

|

RU2201896C2 |

Изобретение относится к порошковой металлургии. Цель изобретения «- удешевление и упрощение процесса и по вышение качества получаемых порошков, В азотнокислый раствор, содержащий железо и молибден, при непрерывном пере мешивании вводят раствор молибденового аммония. При достижении рН пульпы 6,5-8,3 смесь перемешивают в течение 40-50 мин при температуре 50-60 С, после чего пульпу оставляют на отстой. Раствор декантируют, а осадок репуль- пируют Г-2%-ным раствором аммиака и после фильтрации сушат. Высушенный осадок восстанавливают в токе водоро- . да при температуре 980-1050°С в течение 2-3 ч с получением готового желе- зомолибденового порошка, з.п., 4 табл. с S

рН Содержание металлов в

растворе после нейтрали- Примечания эации, г/л

Мо Fe

85 Не обна- 0,01Нейтрализация провод

руженоаммиачными р-рами от

9,0 0,6 Не обна-каков разложения.

руженоОбщее сод.в пульпе

Fe - 20 г/л

10,0 0,8 Не обнаружено- Мо - 2,5 г/л

в. .- .- - -. - -- - ----

Т а- блица 2

Время Содержание металлов в

переме- растворе после нейтра-j Примечания

шивания, лизации, г/л

-С (мин) ,-

Мо Fe

0,2

0,1

0,01

Следы

Следы

0,01

Насып,

вес

г/см

Вес утряски, г/см

3

6

10

12 15

5 10 6,2 12

2,002,653,00J59По предлагаемому спо2,162,712,55195собу соосаждением Мо

2,532,802,02237и железа из кислых

3,562,862,02268растворов (табл. и 2)

3,602,922,02289и дальнейшим восстановлением их в Н/}

2,102,602,43185Методом восстановления

2,302,802,35216сложных окислов,

2,142,752,75198Химико-термическим ме2,402,782,71212тодом

Процесс проводился

при непрерывном перемешивании с периодическим контролем содерж,металлов в

фильтре

Таблица 3

Микро- твердость, кг/мм

Способ получения порошков

t /С

Содержание Og (%J

2,0 1,5 0,4 0,3 0.3

a б л и ц a 4

Примечание

При восстановлении при температурах вьппе 1050 С происходит окомкование порошка,, что значительно ухудшает технологические показатели порошка, При температуре ниже содержание кислорода в порошках превосходит допустимые значе-

| Шведков Е.Л | |||

| Словарь-справочник по порошковой металлургии, Киев, J9825 с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

| Акименко В.В | |||

| и др, Железные порошки | |||

| М., 1982, с.49-50. | |||

Авторы

Даты

1988-08-30—Публикация

1986-07-14—Подача