Изобретение относится к мапшно- строению, в частности к чистовой обг работке зубчатых колес.

Цель изобретения - повьппение точ- ности и качества обработки при обеспечении высокой производительности. за счет вьтолнения условий,, при которых в результате одного рабочего продольного хода одной частью витков или зубьев тороидного винтового ин- Ьтрумента осуществляется съем припус- а на всю его глубину, а другой .; Частью вьтолняется калибрующая обра- ротка всей обрабатываемой поверхнос- ги зубьев,

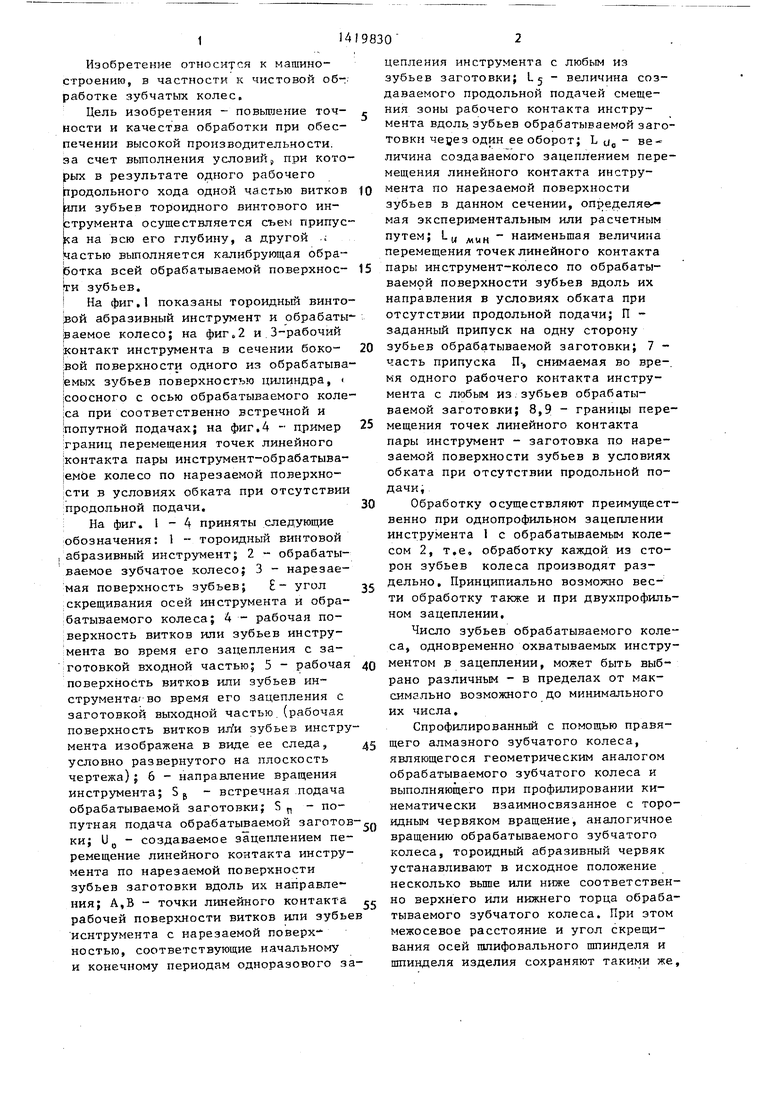

На фиг,1 показаны тороидный винто- ой абразивный инструмент и обрабаты- раемое колесо; на фиг,2 и 3-рабочий онтакт инструмента в сечении боко- |вой поверхности одного из обрабатыва- мых зубьев поверхностью цилиндра, |Соосного с осью обрабатываемого коле |са при соответственно встречной и |попутной подачах; на фиг,4 - пример траниц перемещения точек линейного |контакта пары инструмент-обрабатыва- jeMbe колесо по нарезаемой поверхно- ;сти в условиях обката при отсутствии ;продольной подачи.

; На фиг. I - 4 приняты следующие ;обозначения: 1 - тороидный винтовой /абразивный инструмент; 2 - обрабатываемое зубчатое колесо; 3 - нарезае- мая поверхность зубьев; - угол :скрещивания осей инструмента и обра- ;батываемого колеса; 4 - рабочая по- верхность витков или зубьев инструмента во время его зацепления с за- ;готовкой входной частью; 5 - рабочая поверхность витков или зубьев инструмента. во время его зацепления с заготовкой выходной частью (рабочая поверхность витков или зубьев инструмента изображена в виде ее следа, условно развернутого на плоскость чертежа)j 6 - направление вращения инструмента; Sg - встречная подача обрабатываемой заготовки; S , - попутная подача обрабатываемой заготов ки; и - создаваемое зацеплением перемещение линейного контакта инструмента по нарезаемой поверхности зубьев заготовки вдоль их направления; А,В - точки линейного контакта рабочей поверхности витков или зубье иснтрумента с нарезаемой поверх- ностью, соответствующие начальному и конечному периодам одноразового зацепления инструмента с любым из зубьев заготовки; 1-5 величина создаваемого продольной подачей смещения зоны рабочего контакта инструмента вдоль, зубьев обрабатываемой заготовки чецез один ее оборот; L j - ве- .пичина создаваемого зацеплением перемещения линейного контакта инструмента по нарезаемой поверхности зубьев в данном сечении, определяв- мая экспериментальным или расчетным путем; Ly д, - наименьшая величина перемещения точек линейного контакта пары инструмент-колесо по обрабатываемой поверхности зубьев вдоль их направления в условиях обката при отсутствии продольной подачи; П - заданный припуск на одну сторону зубьев обрабатываемой заготовки; 7 - часть припуска П-, снимаемая во вре-. мя одного рабочего контакта инструмента с любым из.зубьев обрабатываемой заготовки; 8,9 - грани1Ц перемещения точек линейного контакта пары инструмент - заготовка по нарезаемой поверхности зубьев в условиях обката при отсутствии продольной по- дачи.

Обработку осуществляют преимущественно при однопрофильном зацеплении инструмента 1 с обрабатываемым колесом 2, т,е, обработку каждой из сторон зубьев колеса производят раздельно. Принципиально возможно вести обработку также и при двухпрофиль- ном зацеплении.

Число зубьев обрабатываемого колеса, одновременно охватываемых инструментом 3 зацеплении, может быть выбрано различным - в пределах от максимально возможного до минимального их числа.

Спрофилированный с помощью правящего алмазного зубчатого колеса, являющегося геометрическим аналогом обрабатываемого зубчатого колеса и выполняющего при профилировании кинематически взаимносвязанное с торо- идньм червяком вращение, аналогичное вращению обрабатываемого зубчатого колеса, тороидный абразивный червяк устанавливают в исходное положение несколько выше или ниже соответственно верхнего или нижнего торца обрабатываемого зубчатого колеса. При этом межосевое расстояние и угол скрещивания осей шлифовального шпинделя и шпинделя изделия сохраняют такими же.

какие они были в момент окончания профилирования тороидного че звяка.

Зацепление инструмента с обрабатываемым Колесом осуществляют в условиях принудительного станочного обката, т.е. инструменту и колесу сообщают станочное кинематически взаимосвязанное вращение. Этим обеспечивается одно из необходимых условий обработки, в результате которой нарезаемая поверхность изделия совпадает с производящей поверхностью, от которой, в свою очередь, ранее была об- ,разована рабочая поверхность инструмента.

После профилирования тороидного абразивного червяка определяют с достаточной для практики точностью величину Ly по следам взаимного контакта инструмента с точно изготовленным изделием в результате их ручного свободного обката при отсутствии продольной подачи. При вращении инструмента обрабатываемое зубчатое колесо вовлекается во вращение свободной обкатки, после чего ему придают вращение от собственного привода.

Одновременно с началом обкатки обрабатываемому зубчатому колесу (салазкам изделия) сообщают движение продольнбй подачи с такой скоростью, при которой создаваемое подачей смещение зоны рабочего контакта инструмента вдоль зубьев обрабатываемого колеса через один его оборот меньше создаваемого зацеплением перемещения линейного контакта инструмента по на- ррзаемой поверхности зубьев колеса вдоль их направления. При этом, в результате одного рабочего продольного хода одной частью витков или зубьнв инструмента осуществляют съем припуска на всю его глубину, а гой - калибрующую обработку на всей , нарезаемой поверхности.

В результате выполнения продольной подачи 5д на один оборот обрабатываемого колеса в соответствии с зависимостью

So

-цмин -COS/) ,

L у у - наименьшая величина перемещения точек линейно го контакта пары инстру мент-колесо по обрабаты ваемой поверхности

зубьев вдоль их наприв- . ления в условиях обката при отсутствии продольной подачи;

/5 - угол наклона зубьев о(- рабатываемой заготовки; погрещности изделия, первоначально . возникающие при работе изнашиваемой части рабочей поверхности витков или зубьев инструмента, производящей съем припуска на всю его глубину, устраняются в том же рабочем цикле калибрующей частью инструмента.

Таким образом, обеспечиваются вы- сокай точность, качество и производительность обработки, существенно не зависящие от величины снимаемого припуска и исходных отклонений заготовок.

Формула изобретения

Способ обработки цилиндрических зубчатых колес тороидным винтовым инструментом в условиях обката и продольной подачи вдоль оси обрабатываемого изделия, угол скрещивания осей вращения при этом составляет менее 90 , отличающийся тем, что, с целью повышения точности и качества обработки при обеспечении высокой производительности, дополнительно определяют наименьшую величину перемещения точек линейно- го контакта пары инструмент - эталонное изделие вдоль направления зубьев в условиях обката при отсутствии продольной подачи, а величину продольной подачи при обработке изделий назначают в соответствии с условием

0 -uмuк COS Р .

45

50

55

где

« MV4W

-величина продольной подачи на один оборот обрабатываемого изделия, мм/об;

-наименьшая величина пе- . ремещения точек линейного контакта пары инструмент - эталонное изделие вдоль направле- ния зубьев в условиях обката при отсутствии продольной подачи, мм;

5 - угол наклона обрабатываемых зубьев.

Б

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ чистовой обработки цилиндрических зубчатых колес | 1980 |

|

SU946832A1 |

| Способ чистовой обработки цилиндрических зубчатых колес | 1986 |

|

SU1419833A1 |

| Способ чистовой обработки цилиндрических зубчатых колес | 1987 |

|

SU1484492A1 |

| Способ обработки цилиндрических колес | 1982 |

|

SU1106608A1 |

| Способ чистовой отделки боковых поверхностей зубьев спироидного колеса | 1972 |

|

SU450660A1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС ШЕВИНГОВАНИЕМ-ПРИКАТЫВАНИЕМ | 2008 |

|

RU2369469C1 |

| СПОСОБ ШЕВИНГОВАНИЯ-ПРИКАТЫВАНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2001 |

|

RU2224624C2 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС ДИСКОВЫМ ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 2018 |

|

RU2677553C1 |

| Способ фрезерования врезных зубьев колеса | 1990 |

|

SU1819195A3 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

Изобретение относится к машиностроению, в частности к чистовой обработке зубчатых колес. Цель изобретения - повышение точности и качества обрабртки при обеспечении высокой производительности за счет обеспечения условий, при которых в результате одного рабочего продольного хода одной частью витков или зубьев тороид- ного винтового инструмента ВЫПОЛНЯЕТСЯ съем припуска на всю его глубину, а другой частью - калибрующая обработка всей обрабатываемой поверхности зубьрв. Одновременно с началом обката обрабатываемому зубчатому ко- Tiecy сообщают движение продольной подачи с такой скоростью, при которой создаваемое подачей смещение зоны рабочего контакта инструмента вдоль зубьев колеса через один его оборот меньше создаваемого зацеплением перемещения линейного контакта инструмента на нарезаемой поверхности зубьев колеса вдоль их направления. 4 ил. i (Л

Фиг. 2

Wua.J

Фиг, Ц

| СПОСОБ ОТДЕЛКИ ЗУБЧАТЫХ КОЛЕС | 0 |

|

SU279313A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-08-30—Публикация

1985-09-17—Подача