11

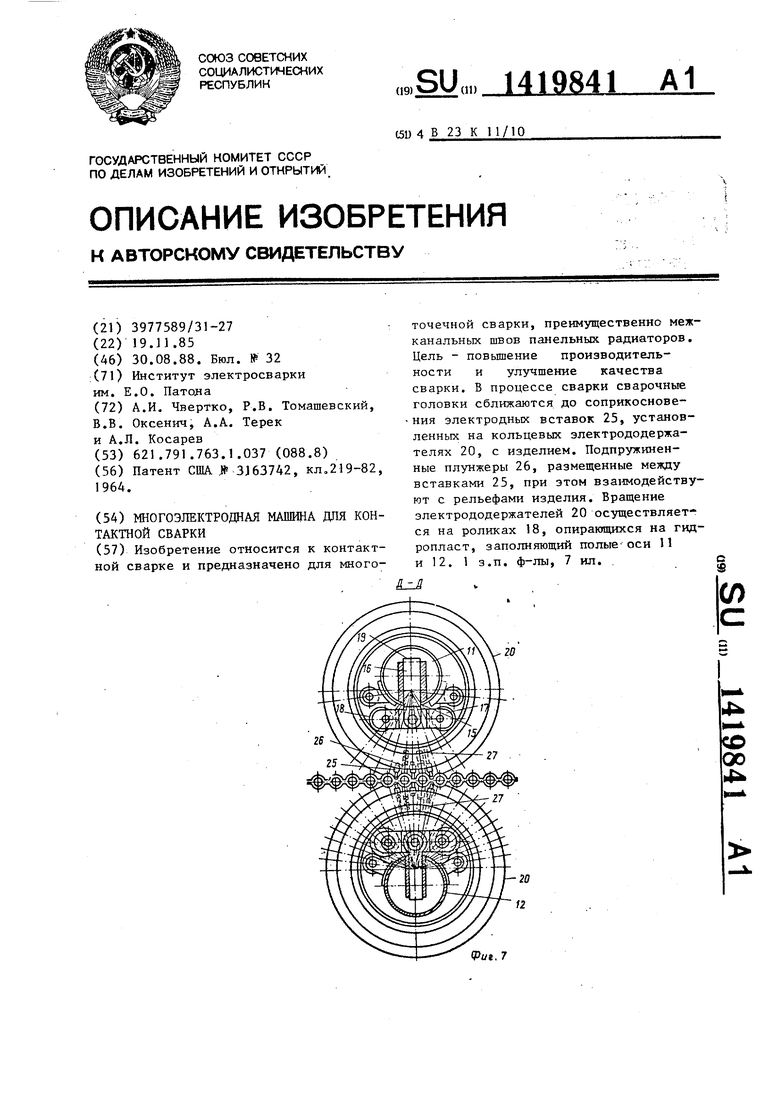

Изобретение относится к контактным многоэлектродным г ашинам и предназначено для сварки параллельных пшов, например межканальных швов панельных радиаторов,

Цель изобретения - повьшение про- изводителъностй и улучшение качества сварки.

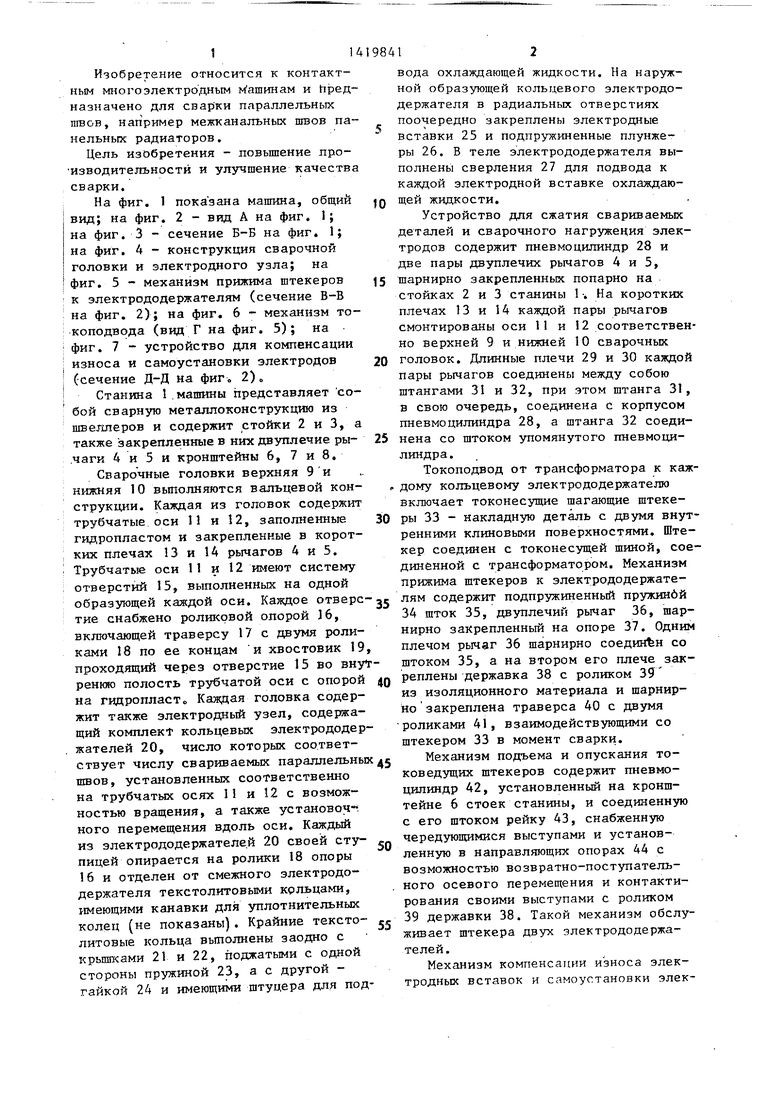

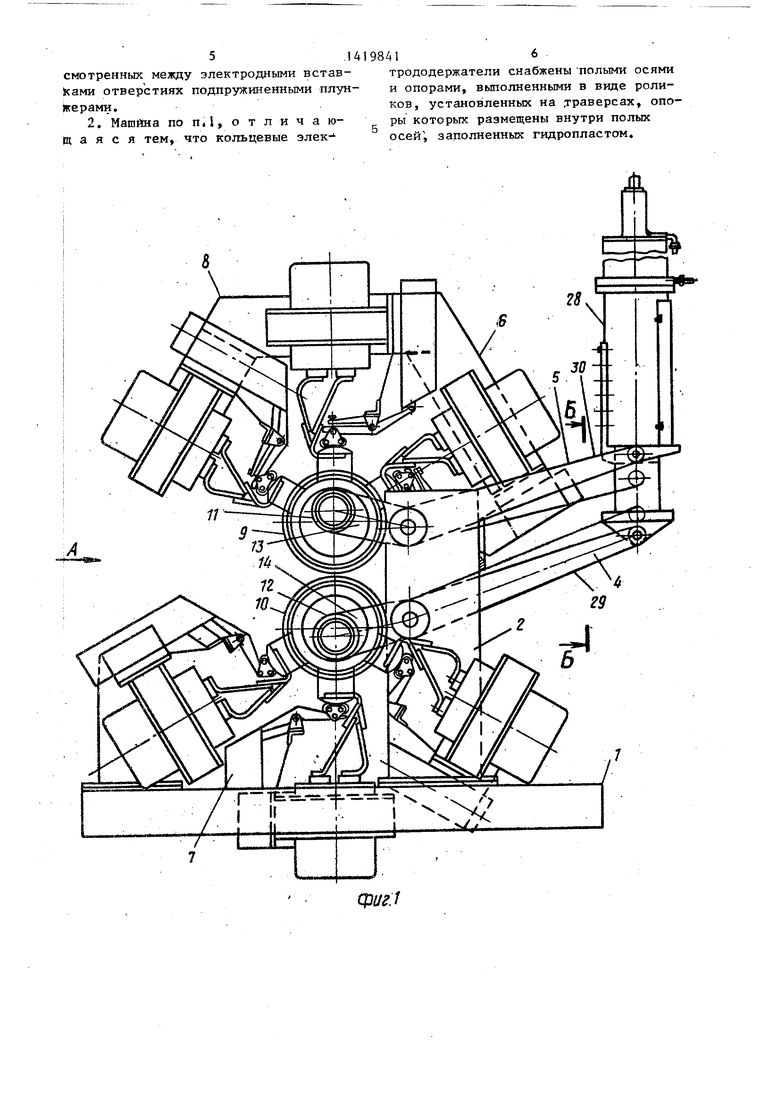

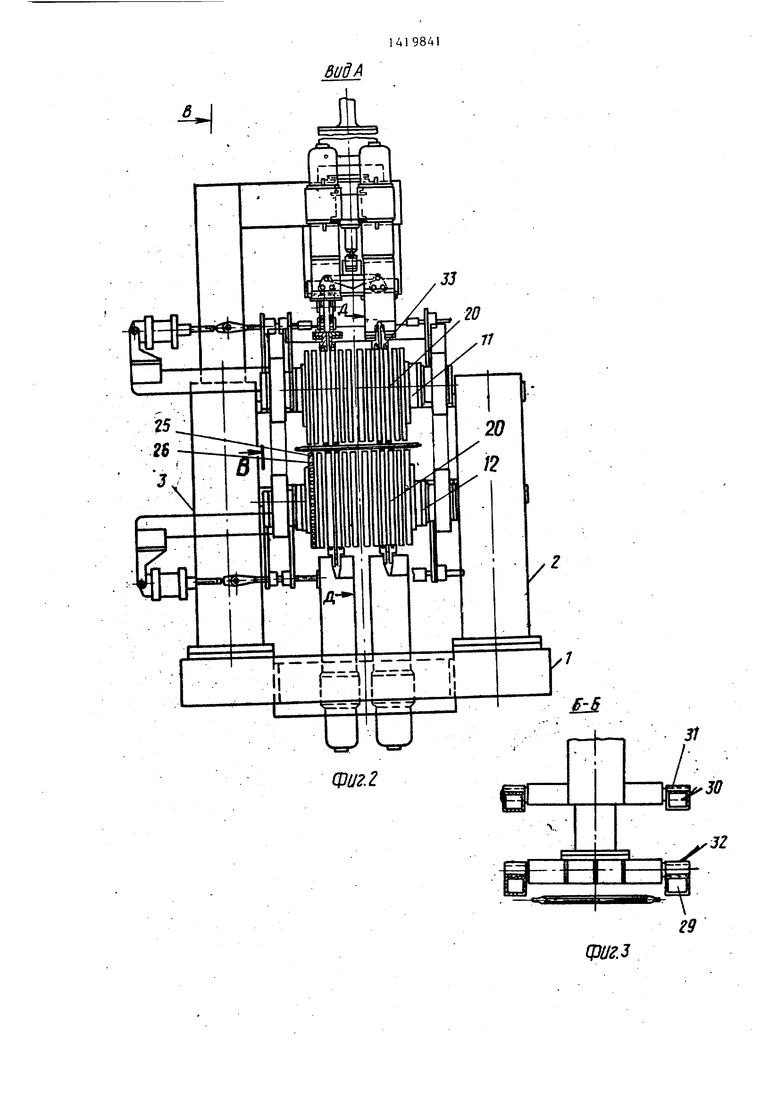

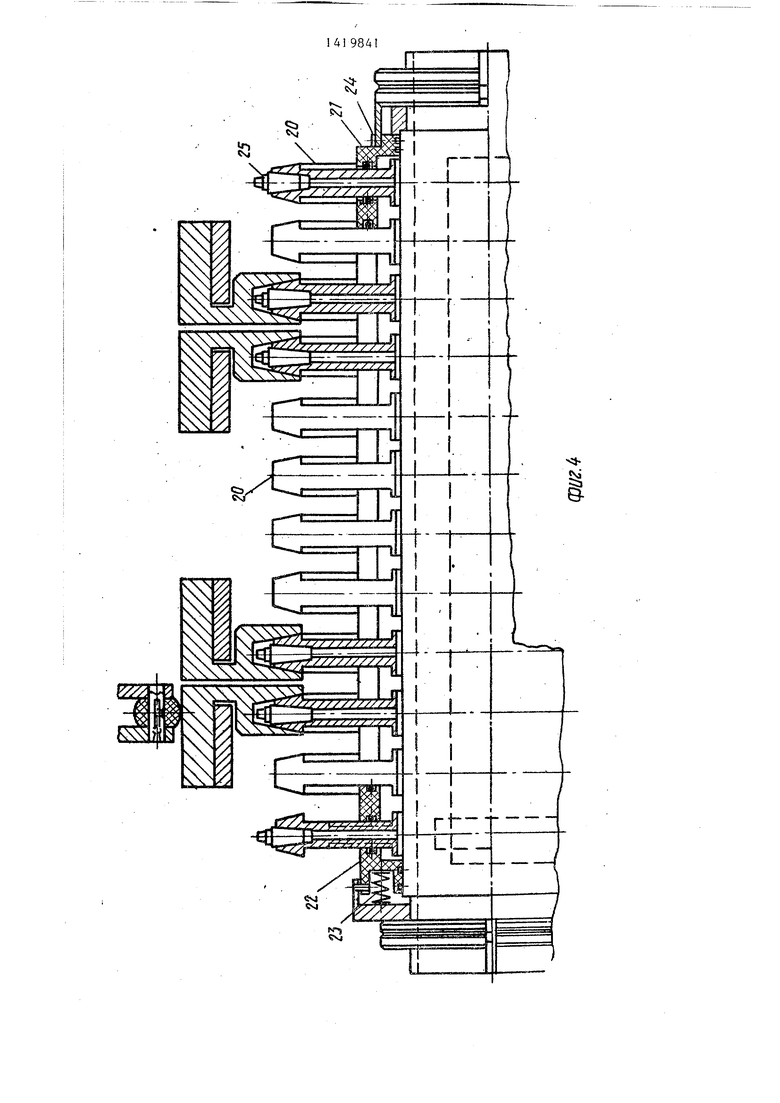

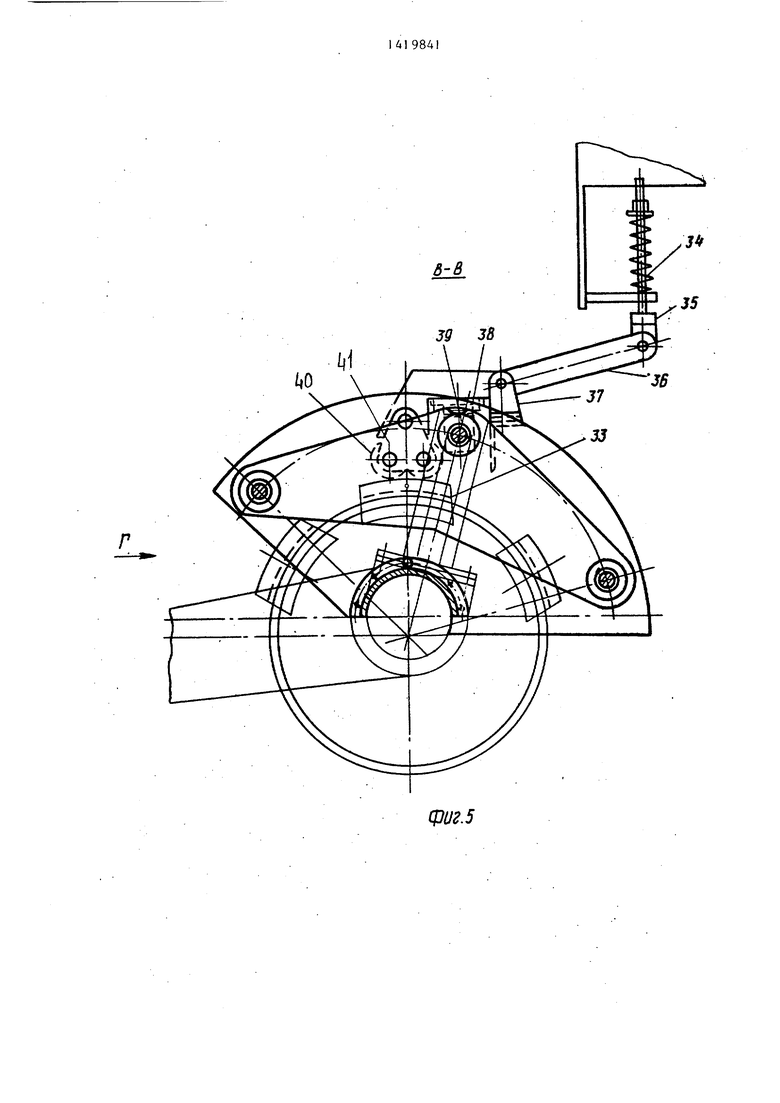

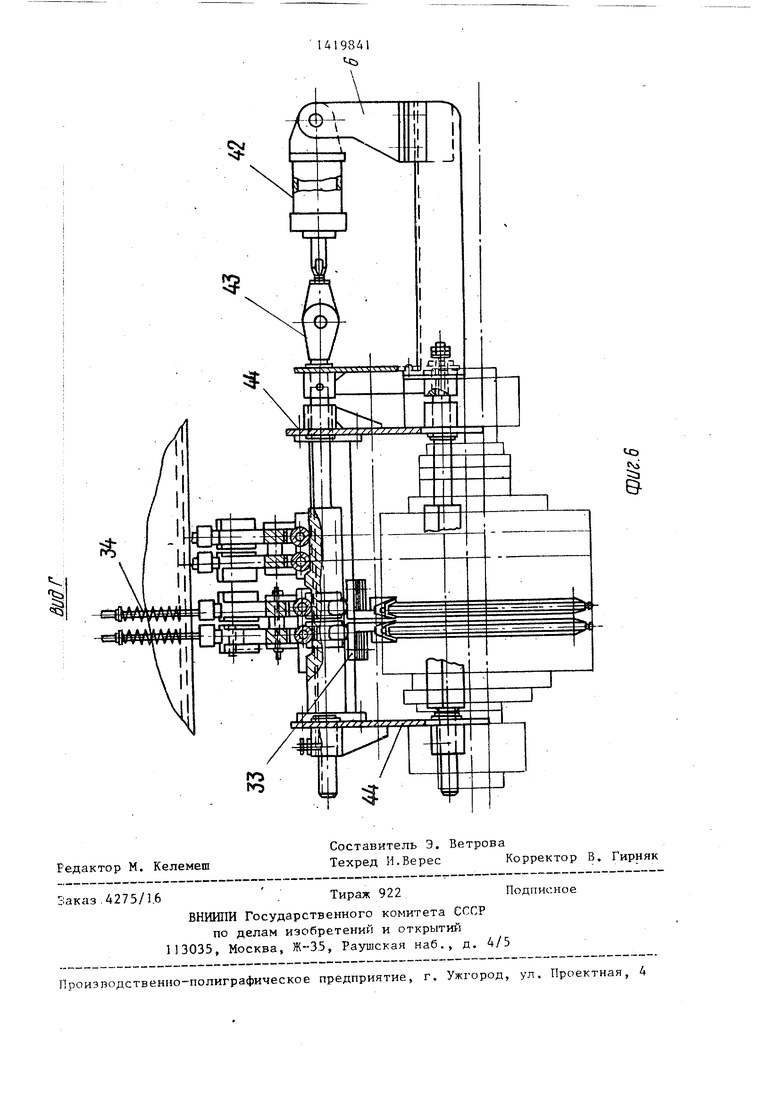

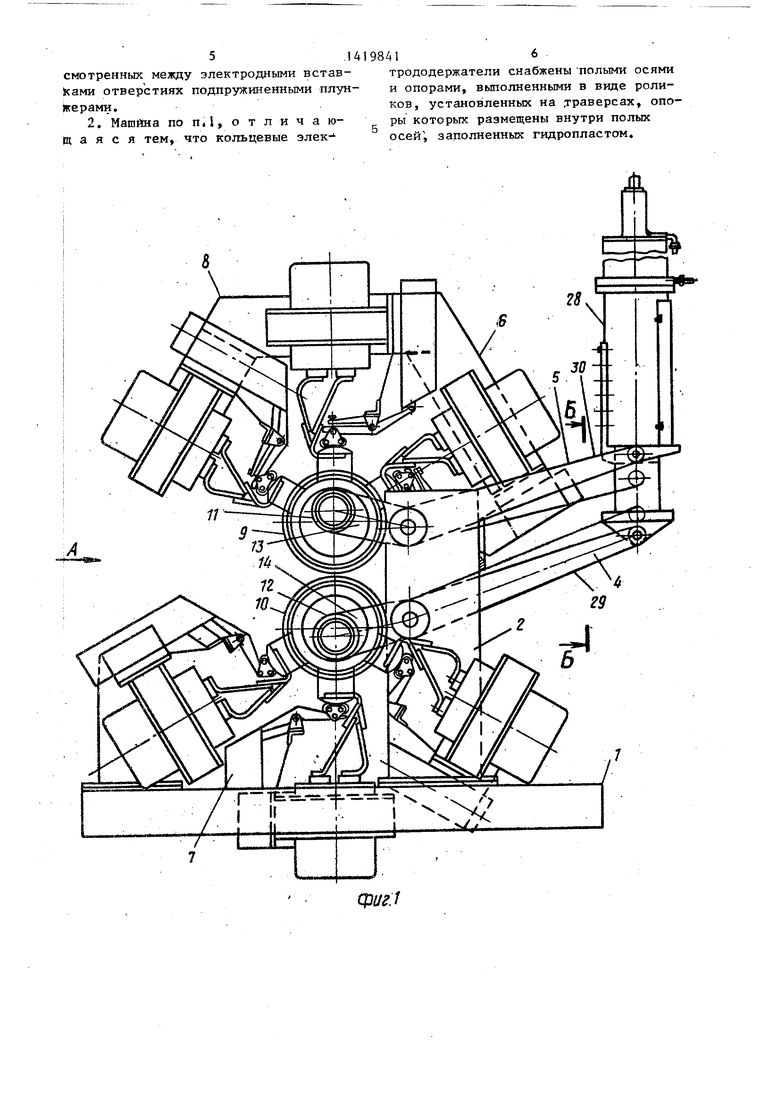

На фиг. 1 показана машина, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг, 1; на фиг. 4 - конструкция сварочной головки и электродного узла; на фиг. 5 - механизм прижима штекеров к электрододержателям (сечение В-В на фиг. 2); на фиг. 6 - механизм то- коподвода (вид Г на фиг. 5); на фиг. 7 - устройство для компенсации износа и самоустановки электродов

(сечение Д-Д на фиг 2)„

Станина 1 .машины представляет собой сварную металлоконструкцию из швеллеров и содержит стойки 2 и 3, а также закрепленные в них двуплечие ры- .чаги 4 и 5 и кронштейны 6, 7 и 8,

Сварочные головки верхняя 9 и нижняя 10 вьто.пняготся вальцевой конструкции. Каждая из головок содержит трубчатые оси 11 и 12, заполненные гидропластом и закрепленные в коротких плечах 13 и 14 рычагов 4 и 5. Трубчатью оси 11 и 12 имеют систему отверстий 15, выполненных на одной образующей каждой оси. Каждое отверс тие снабжено роликовой опорой 16, включающей траверсу 17 с двумя роликами 18 по ее концам и хвостовик 19 проходящий через отверстие 15 во вну реннло полость трубчатой оси с опорой на гидропласто Каждая головка содержит также электродный узел, содержащий KOMTOieKt кольцевых электрододер жателей 20, число которых соответствует Числу свариваемых параллельны швов, установленных соответственно на трубчатых осях 11 и 12 с возможностью вращения, а также установоч-. ного перемещения вдоль оси. Каждый из электрододержателе.й 20 своей сту- пицей опирается на ролики 18 опоры 16 и отделен от смежного электродо- держателя текстолитовыми крльцами, имеющими канавки для уплотнительных колец (не показаны). Крайние тексто- литовые кольца вьтолнены заодно с крьшжами 21 и 22, поджатыми с одной стороны пружиной 23, а с другой - гайкой 24 и имеющими штуцера для под

вода охлаждающей жидкости. На наружной образующей кольцевого электродо- держателя в радиальных отверстиях поочередно закреплены электродные вставки 25 и подпружиненные плунжеры 26. В теле электрододержателя выполнены сверления 27 для подвода к каждой электродной вставке охлаждающей жидкости.

Устройство для сжатия свариваемых деталей и сварочного нагружеция электродов содержит пневмоцшшндр 28 и две пары двуплечих рычагов 4 и 5, шарнирно закрепленных попарно на стойках 2 и 3 станины 1-. На коротких плечах 13 и I4 каждой пары рычагов смонтированы оси И и 12 соответственно верхней 9 и нижней 10 сварочнык головок. Длинные плечи 29 и 30 каждой пары рычагов соединены между собою штангами 31 и 32, при этом штанга 31, в свою очередь, соединена с корпусом пневмоцилиндра 28, а штанга 32 соединена со штоком упомянутого пневмоци- линдра.

Токоподвод от трансформатора к каждому кольцевому электрододержателю включает токонесущие шагающие штекеры 33 - накладную деталь с двумя внутренними клиновыми поверхностями. Штекер соединен с токонесущей шиной, соединенной с трансформатором. Механизм прижима штекеров к электрододержателям содержит подпружиненный пружинбй 34 шток 35, двуплечий рычаг 36, шарнирно закрепленный на опоре 37. Одним плечом рычаг 36 шарнирно соединен со штоком 35, а на втором его плече закреплены державка 38 с роликом 39 из изоляционного материала и шарнирно закреллена траверса 40 с двумя

роликами 41, взаимодействующими со штекером 33 в момент сварки.

Механизм подьема и опускания то- коведущих штекеров содержит пневмо- цилиндр 42, установленный на кронштейне 6 стоек станины, и соединенную с его штоком рейку 43, снабженную чередующимися выступами и установленную в направляющих опорах 44 с возможностью возвратно-поступательного осевого перемещения и контактирования своими выступами с роликом 39 державки 38. Такой механизм обслуживает штекера двух электрододержа- телей.

Механизм компенсации износа электродных вставок и самоустановки элек3,1

тродов включает роликовую опору 16 ступицы кольцевого электрододержате- ля 20, опирающуюся своим хвостовиком 19 на гидропласт во внутренней полости трубчатой оси сварочной головки.

Табота машины заключается в следующем.

При разведенных сварочных головках машины и выключенном сварочном токе по направляющему устройству не показано) на позицию сварки первого параллельного шва вьшодится свариваемая полосовая заготовка, подается воздух в рабочую камеру пневмо- цилиндра 28. При этом воздух, воздействуя равномерно на поршень и корпус цилиндра, перемещает их во взаимно-противоположных направлениях, т.е. шток перемещает длинные плечи рычагов А в одном направлении, а корпус цилиндра перемещает длинные плечи рычагов 5 в другом, вследствие этого верхняя 9 и нижняя 10 сварочные головки сближаются одна с другой до соприкосновения одноименных электродных вставок со свариваемой фигурной полосовой заготовкой, а одноименные подпружиненные плунжера 26 - с рельефами, отформованными на упомянутой заготовке.

ч

, Включают сварочный ток и поступательную подачу свариваемой заготовки. Для подачи сварочного тока включают пневмоцилиндр 42, который перемещает рейку 43 вдоль ее оси, так что из-под ролика 39 державки 38 убирается выступ рейки, удерживающий штекер 33 в верхнем положении. При этом под действием пружины штока 35 механизма прижима штекеров длинное плечо двуплечего рычага 36 поднимается вверх, а короткое плечо опускается, вследствие чего траверса 40 своими роликами 41 перемещает штекер 33, обеспечивая плотный контакт его клиновой поверхности с ответной поверхностью электрододержателя. Подается импульс тока При этом элек- трододержатель 20 в период импульса тока, проворачиваясь вокруг своей оси, увлекает за собой прижатьй к нему штекер 33, пружина 34 растягивается. В период паузы подачи тока и подьема траверсы 40 пружина 34 возвращает штекер 33 в исходное положение .

9841 : .

Б соответствии с чередованием импульсов тока и пауз штекер 33 оказывается то прижатьш к электрододер- жателю 20 и перемещается с ним на один шаг, то отведенным от электрододержателя и возвращенным в исходное положение под действием пружины 34. Такое устройство токоподвода поз0 воляет осуществить передачу тока на вращающийся электрододержатель без скользящего контактирования. В это время поступательно перемещаемая не- прерьшная полосовая заготовка, вза5 иьй)действуя своими рельефами с подпружиненными плунжерами 26 электро- додержателей, синхронно проворачивает сварочные головки электродов с изделием на каждом из следующих па0 раллельных швов и через изделие - друг с другом. Включенный привод сварочного давления создает необходимое давление на электродах.

N

5 Отключение привода сварочного

давления и разведение сварочных голо- . вок осуществляют по программе во время переступания сварочными головками периодических рельефов, разделяющих

30 на полосовой заготовке одно изделие , от другого.

Компенсация износа электродных вставок и самоустановка электродов

„ на свариваемом изделии достигаются ав оматически в результате взаимодействия механизма сварочного сжатия и роликовой опоры 16, опирающейся на гидропласт внутри трубчатых осей

4Q,сварочных головок.

Формула изобретения

1. Многоэлектродная машина для контактной сварки, преимущественно

g для сварки параллельных межканапъных

; швов панельных радиаторов, содержа- ;щая сварочные головки с соосно рас- положенньми многорядными электродо- держателями с электродами, токопод-.

cQ воды и источник питания, отличающаяся тем, что, с целью повышения производительности и улучшения качества сварки, выполненные кольцевыми электрододержатели уста55 новлены с возможностью вращения и осевого установочного перемещения и снабжены равномерно расположенными ло tac наружным образукщим электродными вставками и установленными в преду5.14198416

смотренных между электродными встав- трододержатели снабжены -полыми осями ама отверстиях подпружиненными пяун- и опорами, выполненными в виде роли- Лерами,ков, установленных на .траверсах, опо2. Машина попЛ, о тличаю- гд а я с я тем, что кольцевые элекры которых размещены внутри полых осей , заполненных гидропластом.

ры которых размещены внутри полых осей , заполненных гидропластом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной шовнойСВАРКи | 1978 |

|

SU795811A1 |

| Электродная головка для контактной точечной сварки кольцевого шва | 1977 |

|

SU659315A1 |

| Устройство для сварки наклонным электродом | 1977 |

|

SU749591A2 |

| Устройство для контактной роликовой сварки | 1980 |

|

SU925579A1 |

| Электродная головка для контактной точечной сварки | 1978 |

|

SU880661A1 |

| Пистолет для контактной точечной сварки | 1986 |

|

SU1411110A1 |

| Электрододержатель | 2018 |

|

RU2689459C1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ | 1995 |

|

RU2078659C1 |

| Электродная головка для автоматической точечной контактной сварки | 1960 |

|

SU138678A1 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1994 |

|

RU2086374C1 |

Изобретение относится к контактной сварке и предназначено для много: точечной сварки, преимущественно межканальных швов панельных радиаторов. Цель - повышение производительности и улучшение качества сварки. В процессе сварки сварочные головки сближаются до соприкоснове- НИН электродных вставок 25, установленных на кольцевых электрододержателях 20, с изделием. Подпружиненные плунжеры 26, размещенные между вставками 25, при этом взаимодействуют с рельефами изделия. Вращение электрододержателей 20 осуществляет ся на роликах 18, опирающихся на гидропласт, заполняющий полые-оси П и 12. 1 з.п. ф-лы, 7 ил. . Л-и i (Л со СХ) 4 (Риг, 7

Е

cfiui:f

фиг.з

CPU.5

«

to

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-08-30—Публикация

1985-11-19—Подача