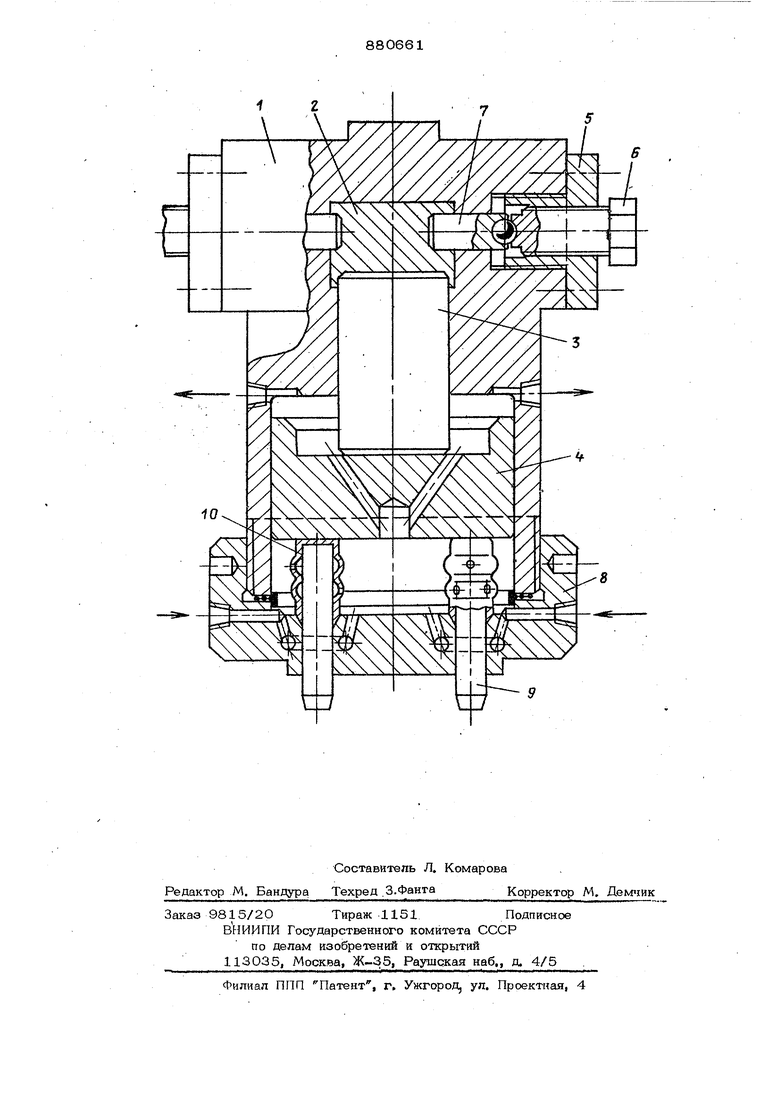

Изобретение относится к контактной точечной сварке и может быть использовано при сварке аистовьк материапов и при рельефной сварке, например сепараторов шарикоподшипников. Известны электродные головки для сва ки, например сепараторов шарикоподшипников с независимым ходом отдельных электродов, опирающихся на масло, гидропласт или индивидуальные пружины {1J . Данные электродные головки имеют значительные габариты и отличаются боль шой металлоемкостью, так как состоят из комплекта отдельных электродов с индивидуальным охлаждением каждого, которые установлены, как правило, в отдельньеэлектродоДйржатели. Шаг между электрода.ми увеличен из-за наличия электрододержа телей, что не позволяет на ограниченном пространстве осуществить сварку с раочетным шагом, например, от 16 до 20 мм за один цикл. Известна электродная головка для контактной точечной сварки, содержаЩ|ая корпус электрододержателя, компенсатор, радиальные плунжеры, электродную вставку и систему каналов для охлаждающей жиДкостиСй. К недостатку известной головки относится низкая производительность ее isa счет наличия всего одной электродной вставки и, как следствие, возможность осупхествления за цикл одной, точки сварки. Цель изобретения - повьппение производительности. Поставленная цель достигается тем, что электродная головка, содержащая корпус электрододержателя, компенсатор, радиальные плунжеры, электродную вставку . и систему каналов для охлаждающей жидкости, снабжена последовательно установденными в выполненной в корпусе электрододержателя кольцевой ступенчатой проточке рсевым плунжером, контактирующим с компенсатором, поршнем с каналами для рхлаждающей жидкости, расположенной на онце электрододержателя накидной сменной 38 Гайкой со сквозными отверстиями и дополнительными электродными вставками, при этом все электродные вставки установлены в отверстиях гайки и оснащены насаженными на них со стороны поршня сильфонами из теплопроводного ма1«риала, имеющими на выступах отверстия для охлаждающей жидкости. На чертеже изображена электродная головка, общий вид. Электродная головка для контактной то чечной сварки содержит эпектрододержатель 1 с выполненной в нем соосной сту пенчатой кольцевой проточкой, в которой установлены компенсатор 2, изготовленный из материала с малым модулем упругости (например, свинца, алюминия и др.) по сравнению с контактирующими с ним материалами деталей, плунжер 3, контактирующий с материалом компенсатора 2 и порщнем 4. На боковых поверхностяк корпу са электрододержателя 1 имеются гнезда, в которых жестко закреплены гайки. 5, кинем тически связанные с винтами 6 и радиальны ми плунжерами 7, имеющими возможность перемещедия и предназначенные длй пласт ческого деформирования материала компен сатора 2, расположенного в замкнутом объеме полости электрододержателя 1. На корпусе электрододержателя 1 закреплена гайка S, в которой выполнены отверстия, в последние установлены по посадке электродные вставки 9, которые своими рабочими поверхностями Выступают из корпуса гайки 8. На электродные вставки 9 насажены сильфоны 1О, выполненные из теплопроводного пластичного материала (например, никеля, серебра и др.) с отверстиями для прохода охлаждающей жидкости. На сильфонах 10 в нижней части выполнена, например, коническая поверхность, притертая с корпусом гайки 8. Сильфон 10 контактирует с поверхйостью электродной вставки 9, последнйя своей опорной поверхностью через сильфон Ю . контактирует с торцовой поверхностью Порщня 4 и боковой поверхностью с Kqpпусом гайки В.В электрбдодержателе 1 им ются полости, расположенные над и поД порщнем 4, при этом в полости под поршнем расположены сильфоны 10 одетые на электродные вставки 9, а в порщнё 4 вы полнены, например, наклонные каналы, рао ходящиеся лучом и; сообщающиеся с полостью над поршнем. Ц гайке 8 выполнены каналы для подвода охлаждающей жидкооти, которые расположены по касательной к цилиндрической полости под поршнем 4 и при подаче жидкости образуют вихревой 1 ПОТОК, закрученный по спирали к центру данной полости. Кроме -того, в корпусе гайки 8 имеются Дополнительные, сообщающиеся каналы для охлаждения электродных вставок 9. В корпусе элекгроаодержа- теля 1 на боковых поверхностях выполнены каналы для вывода охлаждающей жидкости, расположенные в зоне полости над пфшнем. В целях герметизации полости под порщнем гайка 8 снабжена уплотнительным кольцом. Между винтами 6 и плунжером 7 установлены подпятники, выполненные, например, в виде шара., Электродные вставки 9 расположены в корпусе гайки по определенному технологией закону, число их может быть равно двум и более. Они могут быть изготовлены, например, из медно-вольфрамового сплава типа Элконайт ВМ, а также из обычных медных сплавов, используемых для электродов, и иметь в зоне под поршнем дополнительные каналы для охлаждения, Сильфоны Ю служат для увеличения поверхности теплоотдачи от электродных вставок 9 в процессе сварки, кроме того служат для герметизации в соединении вставки 9 с корпусом гайки 8, Устройство работает следующим образом. По мере износа (выгорания) рабочих поверхностей электродные вставки 9 можно выдвигать на необходи1 }ую величину относительно торцовой поверхности гайки 8 под действием осевой силы винтов 6. При этом ход плунжеров 7, воздействующих на компенсатор 2, пропорционален хоf деталей 3,4,9 и 1О. Сильфоны lO , склаДьшаются в пределах деформации формы без нарушения Герметичности полости под порщнем 4. При полном использовании расчетной электродных вставок 9 в процессе эксплуатации электродной головки необхо- . димо Снять гайку 8 вместе с деталями 9 и 10, винты 6 вывернуть на расчетную величину, осевым усилием (давлением) rta поршень 4 вернуть систему в исходное положение и установить новую гайку 8 с установленным в ней электродными вставками 9 и сильфонами Ю. Снятые детали 8,9 и Ю отправить на восстановление и сборку. Рабочие поверхности электродных вставок 9 восстанавливаются известными способами. Деформированные сильфоны Ю также восстанавливаются известным способом, так как они вьтопнены из материала, имен: щего хорошую теплопроводность и высокую пластичность.

Длину изношенных электродных вставок можно восстайавлнвать, нагфимер, методом стыковой сварки трением. После сборки деталей 8,9 и 10 необходимо проверить соединение на герметичность в отдельном технологическом стриспособлении.

Использование электродной головки позволяет повысить производительн ость сварочных машин в 2 - 5 раз и более по :сравнению с одноточечными, широко при- меняемыми в промьшхленности.

Данное изобретение позволяет осуществить, например, и рельефную сварку сварку сепараторов малого и среднего диаметров (2О - 160 мм) за один цикл при этом для лучшего отвода тепла от электродных вставок, сильфоны должны быть выполнены с большим числом шагов, например, синусоидального профиля, в цеnsK увеличения поверхности теплопередачи. Устройство позволяет, по предваритель ным расчетным данным, экономить элеко - родный материал на 4О%, а не отправлять изношенные электроды на переплавку и дальнейшую механическую обработку, .сни- зить затраты по изготовлению новых электродов на 40%. Кроме того, устройство позволяет улучшить (расширить) технологические возможности сварочных машин за счет расположения электродных вста- вок с малым шагом и проведения сварки соединения деталей за один цикл.

Формула изобретения

Электродная головка для контактной точечной сварки, содержащая корпус . электрододержателя, компенсатор, радиальные плунжеры, электродную вставку и систему каналов для охлаждающей ЖИАкости, отличающ аяся тем, что с целью повышения производительности, . электродная головка снабжена последовательно установленными в выполненной в корпусе элэктрододержателя кольцевой ;ступенчатой тфоточке осевым плунжером контактируюшим с конпенсатором, поршнем с каналами для оклаждающей жидкости, расположенной на конце электрододержателя накидной сменной гайкой со сквозными отверстиями и дополнительными электродными вставками, при этом все электродные вставки установлены в отверстиях гайки и оснащены насаженными на них со стороны , поршня сильфонами из теплопроводного маi териала, имеющими на выступах отверстия для охлаждающей жидкости.

Источники информации, принятые во внимание при экспертизе

1.Гиллевич В. А. Технология и оборудование рельефной сварки. Л., Машиностроение 1976, с. 133-148.

2.Авторское свидетельство СССР № 65676.4, кл. В 23 К 11/30, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродная головка для контактной точечной сварки | 1976 |

|

SU656764A1 |

| Многоэлектродная машина для контактной сварки | 1985 |

|

SU1419841A1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| Пистолет для контактной точечнойСВАРКи ОРлОВА | 1979 |

|

SU848215A1 |

| Машина для многоточечной контактной сварки | 1974 |

|

SU515611A1 |

| ПЛАЗМОТРОН ДЛЯ РЕЗКИ | 1992 |

|

RU2036059C1 |

| Плазменная горелка | 1989 |

|

SU1680463A1 |

| Установка для рельефной сварки | 1985 |

|

SU1299741A1 |

| ЭЛЕКТРОД ПЛАЗМЕННОЙ ГОРЕЛКИ | 2009 |

|

RU2526862C2 |

| Машина для контактной точечной сварки | 1986 |

|

SU1430210A1 |

Авторы

Даты

1981-11-15—Публикация

1978-10-12—Подача