I

Изобретение относится к устройствам для электродуговой сварки металлоконструкций наклонным электродом.

Из основного авт. св. № 543476 известно устройство для сварки наклонным электродом, содержащее основание со стойкой и связанные со стойкой электрододержатель и узел поджима электрода к изделию, в стойке выполнен направляющий паз и щарнирно установлен двуплечий рычаг, на одно.м из плеч которого закреплен электрододержатель, размещенный .между основанием и осью поворота двуплечего рычага, при этом узел поджима электрода к изделию выполнен в виде подпружиненной рукоятки, средней частью связанной с одним из плеч двуплечего рычага и несущей на одном из концов ролик, взаимодействующий с пазом стойки.

Недостатком известного устройства является невысокое качество сварки в места.х перекрытия щвов.

В процессе сварки с помощью известного устройства оплавляемый торец электрода постоянно поджимается к линии щва, при этом скорость сварки постоянна и зависит от скорости плавления электрода. Однако в начальный момент после возбуждения дуги.

когда основной металл еще не прогрот. а сварочная ванна мала, капли электродного металла переходят в шов и быстро кристаллизуются. В связи с этим щов начинается с резкого утолщения. В последующие моменты, когда основной металл достаточно прогрет, ванна удлиняется, а жидкий .металл под действием электродина.мических и газокинетических сил, направленных вдоль оси электрода, перетекает в хвостовую часть ванны, где происходит его кристаллизация.

10 Такое положение сохраняется до конца плавления электрода. При обрыве дуги ванна остывает и на ее месте образуется кратер с плавным переходом щва к основно.му .металлу. Длина кратера в основном определяется диаметром электрода, а также углом его

15 наклона к линии шва и практически равна 30-50 .мм. Формирование следующего начального участка щва начинается аналогично, в связи с чем на участке перекрытия щвов образуется резко выраженное утолщение, что приводит к ухудшению формирования шва и дополнительной механической обработке по снятию усилений.

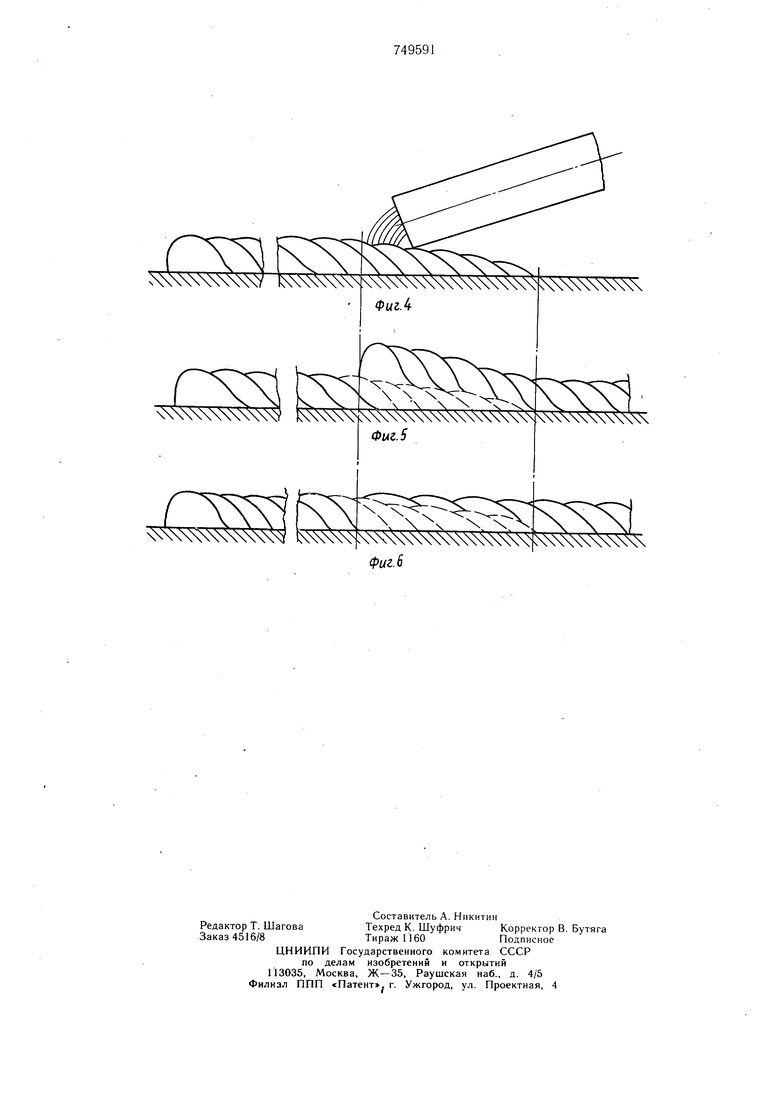

Для улучщения формирования щва на участках перекрытия за счет увеличения скорости сварки на начальном участке шва предлагаемое устройство снабжено узлом продольного перемещения электрода, смонтированным на основании и выполненным в виде электромагнитной катушки с сердечником и демпфера в виде закрытого цилиндрического стакана из немагнитного материала, размещенного в катушке, при этом на внутренней цилиндрической поверхности стакана выполнен по крайней мере один продольный перепускной канал с переменной по длине площадью поперечного сечения, а сердечник катущки выполнен в виде размешенного в стакане поршня со штоком, причем шток закреплен на стойке. Кроме того, катушка электромагнита последовательно включена в сварочную цепь и снабжена дополнительным источником питания. На фиг. 1 изображено предлагаемое устройство, вид сбоку; на фиг. 2 дан разрез А-А на фиг. 1; на фиг. 3 - вид сверху; на фиг. 4 - показан начальный момент сварки на участке перекрытия; на фиг. 5 - участок перекрытий, выполненный без применения предлагаемого устройства; на фиг. 6 - участок перекрытия, выполненный с применением предлагаемого устройства. Устройство содержит (см. фиг. 1, 2, 3) основание 1, направляющую ось 2, застопоренную в основании штифтом 3. Направляющая ось 2 вдоль всей длины имеет шлицы, которые служат для перемещения стойки 4 с направляющим пазом 5. Стойки 4 при помощи оси 6 соединена с двуплечим рычагом 7, на левом плече которого через изолятор 8 закреплен электрододержатель 9 с электродом 10, а правое плечо с помощью оси 11, спиральной пружины 12 и обоймы 13 шарнирно соединено со средней частью рычажной рукоятки 14. При этом ось 11 неподвижно закреплена на рычажной рукоятке 14, внутренний конец пружины 12 закреплен на оси II, а наружный - в обойме 13, которая, в .свою очередь, неподвижно закреплена на двуплечем рычаге 7. На одном конце рычажной рукоятки расположен ролик 15, а вторым концом она может быть зафиксирована в исходном положении защелкой 16. На основании 1 неподвижно закреплена катущка 17 электромагнита, внутри которой расположен демпфер 18, выполненный из немагнитного материала в виде закрытого цилиндрического стакана. Порщень демпфера 19, выполненный из ферромагнитного материала и служащий сердечником электромагнита, штоком 20, на котором установлена возвратная пружина 21, соединен со стойкой 4. При этом шток 20 закреплен в стойке 4 и поршне демпфера 19 с возможностью регулирования длины штока 20. Внутренняя сторона стенки цилиндра демпфера 18 имеет перепускные каналы 22 с переменным поИХ длине поперечным сечением, а поршень демпфера 19 - обратный клапан 23. Катушка 17 электромагнита может быть включена последовательно в сварочную цепь или получать питание от дополнительного источника. Основание 1 снабжено магнитами 24, с помощью которых устройство закреплено на свариваемом изделии 25. В зависимости от типа свариваемого соединения (стыковое, тавровое, нахлесточное) устройство предварительно подготавливают к работе. Для этого вынимают штифт 3 и направляющую ось 2, а стойку 4 поворачивают на необходимый угол относительно основания 1. При этом для сварки стыковых соединений этот угол составляет 90°, а для тавровых и нахлесточных - от 30 до 60°. После установки угла стойку 4 и основание 1 соединяют направляющей осью 2, которую фиксируют штифтом 3 в основании 1. Устройство работает следующим образом. Рычажной рукояткой 14 взводят пружину 12 ификсируют в исходном положении защелкой 16. Устройство устанавливают в месте сварки и фиксируют на свариваемом изделии 25 магнитами 24. В электрододер-. жатель 9 зажимают электрод 10, после чего устройство готово к автоматическому ведению процесса сварки. Далее рычажную рукоятку 14 выводят из заземления с защелкой 16. При этом пружина 12 через ось 11, благодаря зафиксированной на двуплечевом рычаге 7 обойме 13 стремится повернуть рычажную рукоятку 14 против часовой стрелки. В свою очередь рычажная рукоятка 14, упираясь роликом 15 в направляющий паз 5 стойки 4, через ось 11 стремится повернуть двуплечий рычаг 7 и закрепленные на нем электрододержатель 9 с электродом 10 против часовой стрелки. При этом контактный конец электрода 10 поднимается к свариваемому изделию 25 и возбуждается сварочная дуга. По мере плавления электрода 10 угол наклона его увеличивается, что приводит к плавному изменению положения двуплечего рычага 7 и рычажной рукоятки 14 и перемещению ролика 15 по нижней стенке направляющего паза 5 стойки 4. Таким образом осуществляется постоянное поджатие конца электрода к свариваемому изделию. Одновременно с возбуждением сварочной дуги запитывается катушка 17 электромагнита, а поршень демпфера 19, служащий сердечником электромагнита, втягиваясь внутрь катущки, через щток 20 перемещает стойку 4 вправо (см. фиг. 1) по направляющей оси 2. Вместе со стойкой 4 перемещается электрододержатель 9 и электрод 10 вдоль линии шва. Быстрому и свободному перемещению поршня де.мпфера 19 препятствует жидкость, находящаяся в цилиндре 18, которая под действием сил сжатия начинает перетекать через перепускной ка.нал 22 в другую область демпфера 18. При этом скорость перемещения поршня демпфера 19 определяется скоростью перемещения массы жидкости через перепускной канал 22 т. е. при постоянном давлении порщня демпфера 19 на жидкость - площадью сечения перепускного канала 22.

Таким образом, . формой перепускного канала 22 можно регулировать скорость перемещения торца электрода 10 вдоль линии щва. В данном случае эта форма подобрана так, ЧТО количество металла верхнего щва на участке перекрытия распределяется с постепенным нарастанием, т. е. суммарный катет шва на этом участке остается постоянным.

На фиг. 4 представлен момент начала сварки второго слоя на участке перекрытия. При этом, если не применять предложенное устройство, щов имеет форму с явно завышенным усилением (см. фиг. 5). Применение, предлагаемого устройства позволяет получить щов с равномерным формирователем (см. фиг. 6).

Ход поршня демпфера 19 регулируют путем изменения длины щтока 20 и предварительно устанавливают в зависимости от применяемого диаметра электрода 10 на определенную длину.

После окончания сварки на участке перекрытия шва стойка 4 вместе со всеми остальными элементами находится в крайнем правом положении, при этом скорость сварки определяется только скоростью плавления электрода 10, торец которого при помощи пружины 12 и ролика 15 постоянно поднимается к свариваемому изделию.

В конце сварки, когда огар.ок электрода 10 будет равным 20-30 мм, а рычажная рукоятка 14 занимает положение перпендикулярное к стенке направляющего паза 5, исчезает зацепление между роликом 15 и нижней стенкой паза 5, что приводит к мгновенному перемещению ролика 15 против часовой стрелки до взаимодействия с верхней стенкой паза 5. При этом рычажная рукоятка 14 под действием пружины 12 продолжает вращение против часовой стрелки, а двуплечий рычаг 7 поворачивается по часовой стрелке вокруг оси 6 и поднимает электрододержатель 9 с огарком электрода 10. Процесс сварки прекращается. Одновременно обесточивается катушка 17, а поршень демпфера 18, соединенного со стойкой 4, под действием пружины 21 выдвигается из катушки 17. При этом открывается обратный клапан 23 для быстрого перетекания жидкости из левой части цилиндра демпфера 18 в правую. Устройство для проведения следующего цикла сварки готово. В данном конкретном примере катушка 17 электромагнита включена последовательно в сварочную цепь постоянного тока. При сварке на переменном токе для более надежной работы устройства катущку 17 электромагнита целесообразно питать или от другого источника постоянного тока или от этого, но с предварительным выпрямителем. Таким образом при проведении свароч,ных работ с использованием предлагаемого устройства сварщиком выполняются следующие операции; подготовка свариваемых кромок; установка устройства в месте сварки; наложение шва; устройства; зачистка щва от щлака.

При сварке с использованием известного устройства дополнительно проводится операция по снятию излищнего усиления щва в местах перекрытия. По данным лабораторных испытаний, проведенных авторами, эта операция занимает 15-20% вре-

мени плавления электрода. При этом, если снятие усиления проводится самим сварщиком, теряется его производительность. Так, например, при сварке электродами длиной 600 мм время плавления одного электрода составляет 180с. Время на подготовку свариваемых кромок, установку устройства в месте сварки, снятие устройства и удаление шлака составляет около 40 с. Кроме того, 25-35 с времени необходимо для снятия усиления в месте перекрытия шва и 5 с

S на переходы сварщика. Таким образом, на обслуживание одного устройства сварщиком затрачивается 75-85с, т. е. за время плавления одного электрода сварщик одновременно может обслужить 3 устройства. Если же операция по снятию усиления от сутствует, общее время сокращается до 45 с, при этом сварщик получает возможность одновременно обслуживать 5 устройств.

На основании изложенного можно сделать заключение, что применение предлагаеJ мого устройства практически на одну треть снижает трудоемкость сварочных работ за счет сокращения вспомогательного времени, т. е. за счет улучшения формирования шва в местах перекрытия.

Формула изобретения

1. Устройство, для сварки наклонным электродом по авт. св. ЛЬ 543476, отличающееся тем, что, с целью повышения качества сварки путем улучшения формирования шва- в местах перекрытия швов, устройство снабжено узлом продольного перемещения электрода, смонтированным на основании и выполненным в виде электромагнитной катушки с сердечником и демпфера в виде закрытого цилиндрического стакана из немагнитного материала, размешенного в катушке, при этом на внутренней цилиндрической поверхности стакана выполнены по крайней мере один продольный перепускной канал с переменной по длине площадью поперечного сечения, а сердечник катушки выполнен в виде размещенного в стакане поршня со штоком, причем шток закреплен на стойке.

749591„

/о

2. Устройство по п. 1, отличающееся гем,3. Устройство по п. 1, отличающееся

что катушка электромагнита последователь-тем, что катушка электромагнита снабжена

но включена в сварочную цепь.дополнительным источником питания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Формирующее устройство для электрошлаковой сварки | 1989 |

|

SU1646748A1 |

| Устройство для вварки криволинейных элементов в оболочковую конструкцию | 1983 |

|

SU1127731A1 |

| Механизм сжатия машин для контактной точечной сварки | 1981 |

|

SU975281A1 |

| Устройство для сварки наклонным электродом | 1978 |

|

SU763048A1 |

| Электродная головка для контактной точечной сварки кольцевого шва | 1977 |

|

SU659315A1 |

| Пистолет для точечной дуговой сварки | 1981 |

|

SU984761A1 |

| Устройство для сварки наклонным электродом | 1974 |

|

SU543476A1 |

| Станок для автоматической дуговой сварки труб | 1924 |

|

SU3127A1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1996 |

|

RU2103127C1 |

| Устройство для сварки термопластичных пленок | 1983 |

|

SU1141003A1 |

( 16 {7 i г 4-

г

т

V

/

I

V ЛАХ ч АХ

Ъ

г II т I | Ц I Ч/ I |

ч

7 VV х

Авторы

Даты

1980-07-23—Публикация

1977-12-08—Подача