(54) МАШИНА для. КОНТАКТНОЙ ШОВНОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной шовной сварки | 1976 |

|

SU596397A1 |

| Машина для контактной шовной сварки | 1970 |

|

SU327746A1 |

| Многоэлектродная машина для контактной сварки | 1985 |

|

SU1419841A1 |

| Кондуктор для сварки продольного шва обечайки | 1983 |

|

SU1261765A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ СЕТОК | 2011 |

|

RU2486040C2 |

| Машина для шовной сварки | 1979 |

|

SU837666A1 |

| Нахлесточное устройство дляСВАРОчНОй МАшиНы | 1978 |

|

SU816720A1 |

| Автоматическая линия для изготовленияпАНЕльНыХ РАдиАТОРОВ | 1977 |

|

SU793732A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ | 1995 |

|

RU2078659C1 |

| Устройство для зачистки сварочных роликовых электродов | 1976 |

|

SU695779A1 |

i

Изобретение относится к машинам для контактной шовной сварки и предназначено для сварки поперечных швов на непрерывной и поступательно движущейся полосовой заготовке в условиях непрерывной автоматизированной линии по изготовлению стальных панельных радиаторов.

Известна машина стационарного типа для сварки поперечных швов 1.

Однако данная машина не обеспечивает качественную сварку в условиях непрерывно автоматизированной линии.

Известна машина для контактной шовной сварки, содержашая опору с тележкой, установленные на тележке с возможностью возвратно-поступательного перемеш,ения две каретки, несущие верхние и нижние сварочные головки с роликовыми электродами, механизм пневмозахвата полосовой заготовки и пневмогидравлическое устройство 2.

Недостатком машины является деформирование изделий и брак изделий по этой причине. Деформирование изделий является следствием непостоянства уровня встречи сварочных роликов при их выводе в зоиу сварки. Имеющееся в машине устройство для обалансирования давления в рабочих полостях пневмоцилиндров верхнего и нижнего роликовых электродов обеспечивает сближение электродов с одинаковой скоростью, но не создает условий для встречи электродов на постоянном уровне.

Цель изобретения - исключение деформации свариваемого изделия роликовыми электродами в момент сварки за счет автоматического удержания нижнего роликового электрода на постоянном горизонтальном уровне независимо от его износа.

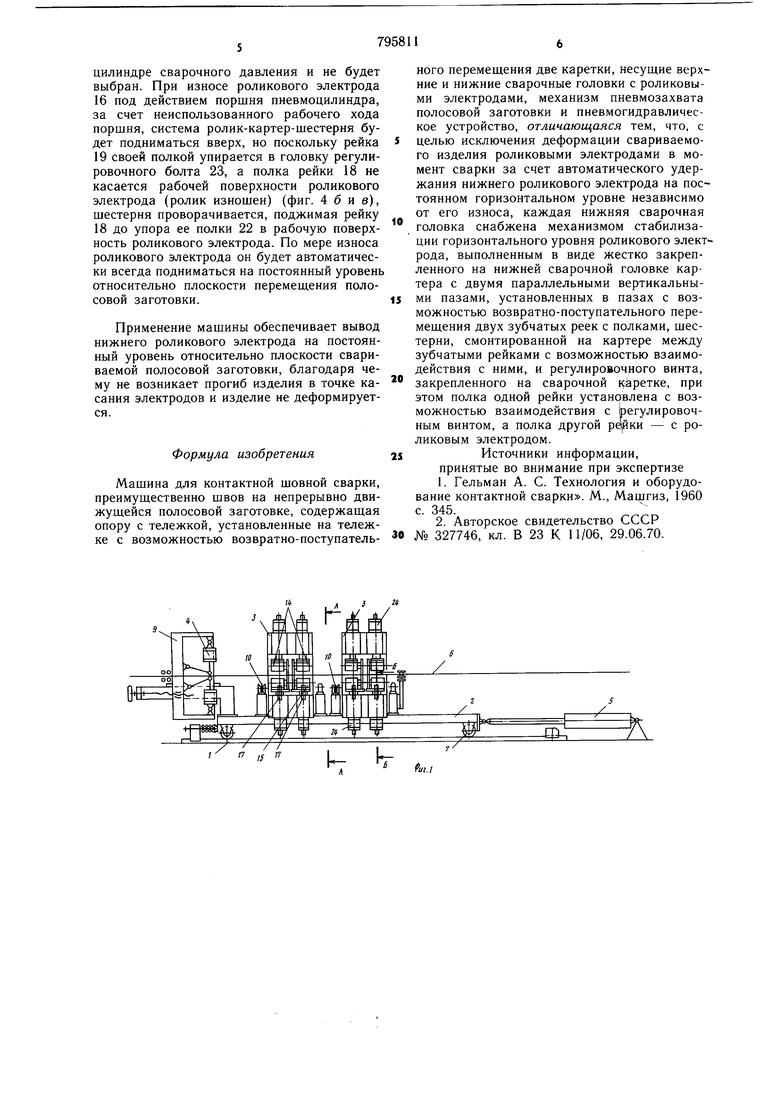

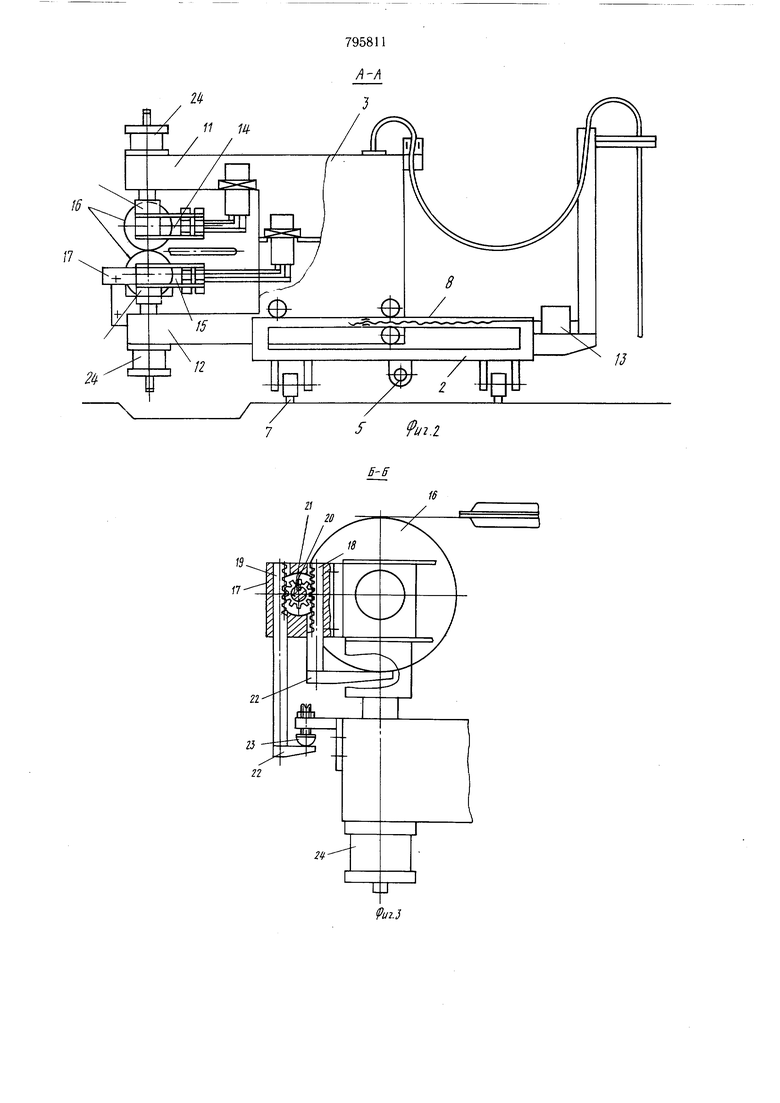

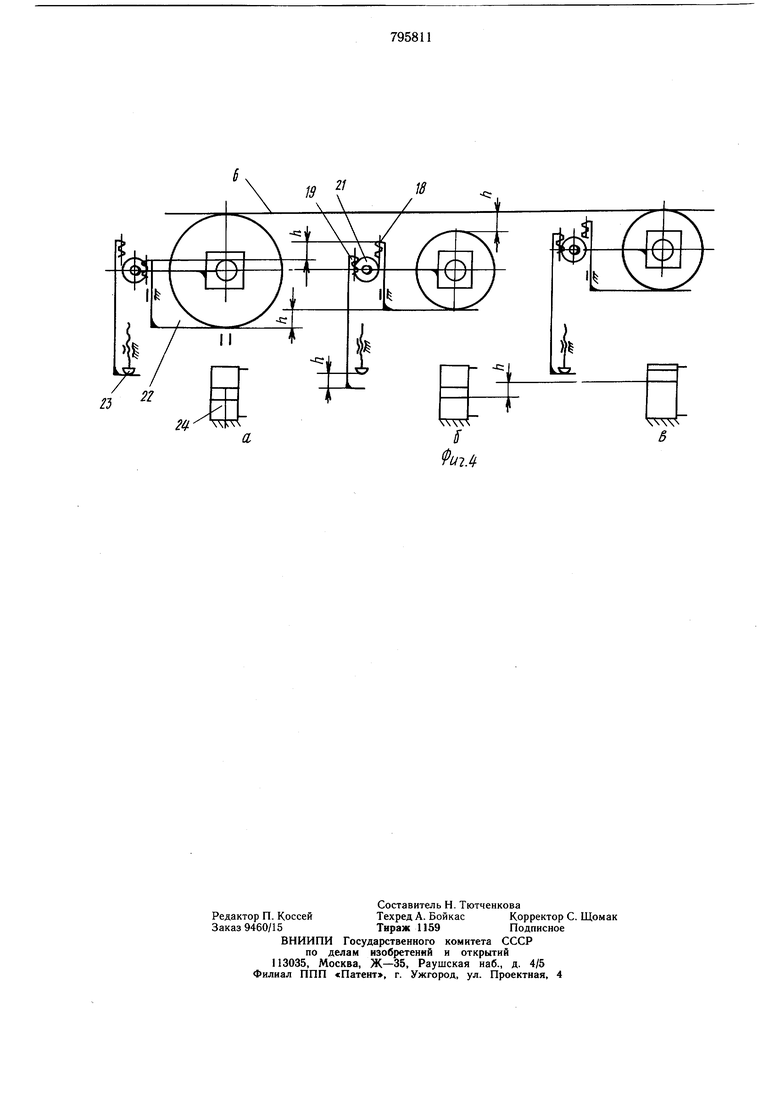

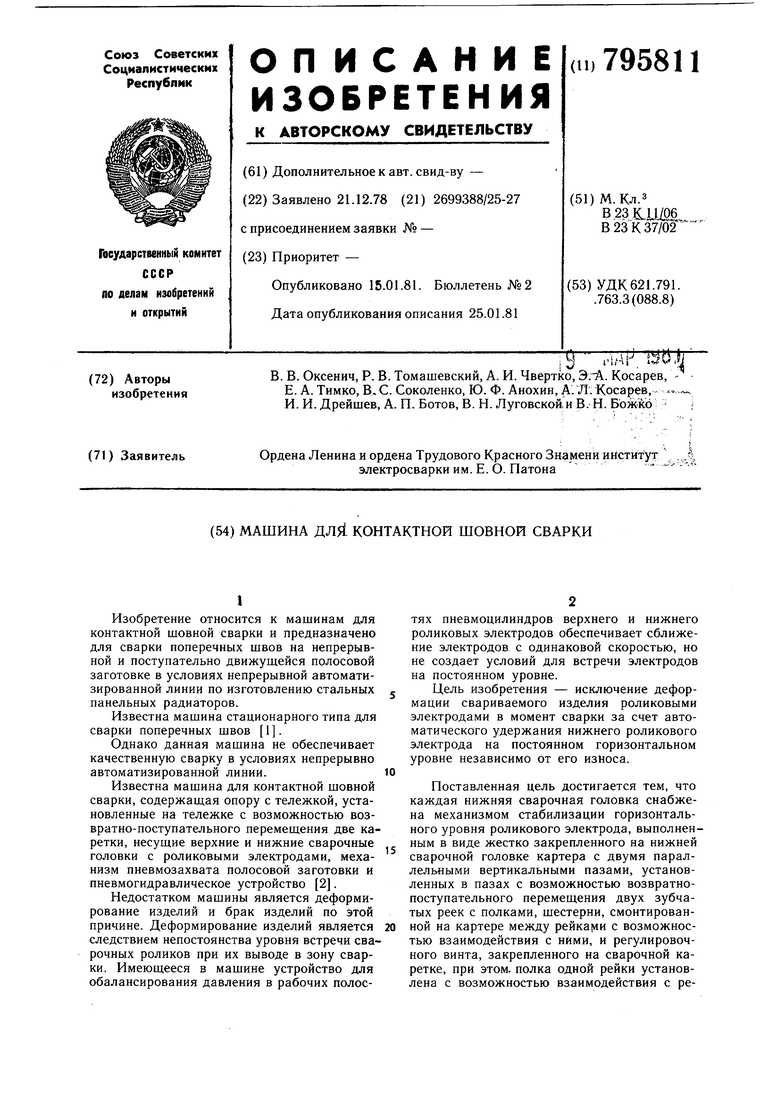

Поставленная цель достигается тем, что каждая нижняя сварочная головка снабжена механизмом стабилизации горизонтального уровня роликового электрода, выполненным в виде жестко закрепленного на нижней сварочной головке картера с двумя параллельными вертикальными пазами, установленных в пазах с возможностью возвратнопоступательного перемещения двух зубчатых реек с полками, шестерни, смонтированной на картере между рейками с возможностью взаимодействия с ними, и регулировочного винта, закрепленного на сварочной каретке, при этом, полка одной рейки установлена с возможностью взаимодействия с регулировочным винтом, а полка другой рейки - с роликовым электродом. На фиг. 1 показана машина, общий вид; на фиг. 2 - сечение А-А на фиг. 1;; на фиг. 3 - сечение Б-Б на фиг. 1 с механизмом стабилизации горизонтального уровня роликового электрода; на фиг. 4 - взаимное положение нижнего роликового электрода поршня пневмоцилиндра и деталей механизма стабилизации горизонтального уровня роликового электрода, а - в исходном положении, б - при износе электрода, в - при новом положении электрода. Машина содержит опору 1, тележку 2, две каретки 3, механизм 4 пневмозахвата, пневмогидравлическое устройство 5. Опора 1 представляет собой сварную металлическую конструкцию, на которой закреплены направляюшие рельсы для тележки 2 и пневмогидравлическое устройство 5 для возвратно-поступательного перемещения тележки 2 вдоль полосовой заготовки 6 при помощи колесного хода 7. Направляющие 8, закрепленные на тележке 2 в поперечном, по отношению к полосовой заготовке, направлении, служат для установки кареток 3. Механизм 4 пневмозахвата с рычагами шарнирно закреплен на раме 9. Каретки 3 с колесным ходом 10, верхней 11 и нижней 12 консолями и приводом 13 перемещения кареток установлены в поперечных направляющих 8 с возможностью возвратнопоступательного перемещения. На концах консолей 11 и 12 установлены две верхних 14 и две нижних 15 сварочные головки роликовыми электродами 16. На каждой нижней сварочной головке закреплен картер 17 механизма стабилизации горизонтального уровня роликового электрода. Указанный механизм содержит две зубчатые рейки 18 и 19 и шестерню 20 с осью 21. Каждая из реек в нижней части имеет полки 22. Полка рейки 18 в рабочем положении постоянно поджата к роликовому электроду 16, а полка рейки 19 - к головке регулировочного винта 23. Сварочные головки снабжены пневмоцилиндрами 24 сварочного давления. Машина работает следующим образом. С начала движения полосовой заготовки 6 по ее поверхности скользят два последовательно установленных ролика командоаппарата (не показаны). При скатывании первого из них в углубление, разделяющее две смежные конструкции радиатора, отформованные на полосовой заготовке, командоаппарат подает команду на тормоз тележки 2. После растормаживания тележка 2 под действием пневмогидравлического устройства 5 начинает перемещаться в направлении движения полосовой заготовки. При скатывании второго ролика командоаппарата в упомянутое углубление полосовой заготовки, командоаппарат подает команду на включение механизма 4 пневмозахвата, рычаги кото рого захватывают заготовку с обеих боковых кромок в районе углубления, благодаря чему движущаяся полосовая заготовка увлекает за собой тележку 2, при этом пневмогидравлическое устройство 5 отключается. Рычаги механизма 4 пневмозахвата по пути движения воздействуют на пневмоцилиндры 24 сварочного давления верхних и нижних роликовых электродов 16, под действием пневмоцилиндров и при помощи механизмов стабилизации горизонтального уровня роликовые электроды 16 сближаются до касания с полосовой заготовкой на постоянном уровне. В этот же момент включается привод перемещения кареток 3, сварочный ток и подача воды в дущирующий распылитель охлаждения роликовых электродов 16 (не показан). Каретки 3 перемещаются по направляющим 8 поперек движущейся полосовой заготовки, сваривая параллельно четыре поперечных щва на полосовой заготовке. По окончании цикла сварки выключается сварочный ток, разводятся роликовые электроды, выключаются приводы рычагов пневмозахватов 4, освобождая заготовки (разобщая тележку 2 от заготовки), включается пневмогидравлическое устройство 5, которое возвращает тележку 2 в исходное положение. Каретки 3 при этом до начала очередного цикла сварки остаются у края полосовой заготовки, где был окончен сварной шов при предществующем цикле сварки. В таком же порядке повторяется очередной цикл сварки, при этом сварка очередных четырех поперечных швов осуществляется при возвратном движении сварочных кареток. В период цикла сварки каретка находится и соверщает возвратно-поступательное движение над сварочной машиной, не выходя за ее пределы, а сварочный узел, роликовые электроды 16, пневмоцилинры 24 сварочного давления, будучи размещены на консолях, перемещаются только над полосовой заготовкой, а не под мащиной, что позволяет без облива машины осуществлять интенсивное охлаждение роликовых электродов и сварочного щва путем дущирования, и резко увеличить скорость сварки. Механизм стабилизации горизонтального уровня роликового электрода 16 работает следующим образом. При включении пневмоцилиндров 24 сварочного давления роликовые электроды 16 начинают сближаться, при этом нижний электрод, перемещаясь вверх, перемещает вверх картер 17 и закрепленную в нем на оси шестерню 20. Шестерня, поднимаясь, перемещает рейки 18 и 19 вверх до соприкосновения полки 22 рейки 18 с рабочей поверхностью роликового электрода, в этот момент полка 22 рычага 19 упрется в головку регулировочного винта 23. Система, оказавщись заклиненной шестерней, прекратит подъем роликового электрода, хотя при этом рабочий ход порщня в пневмоцилиндре сварочного давления и не будет выбран. При износе роликового электрода 16 под действием поршня пневмоцилиндра, за счет неиспользованного рабочего хода поршня, система ролик-картер-шестерня будет подниматься вверх, но поскольку рейка 19 своей полкой упирается в головку регулировочного болта 23, а полка рейки 18 не касается рабочей поверхности роликового электрода (ролик изношен) (фиг. 4 б и в), шестерня проворачивается, поджимая рейку 18 до упора ее полки 22 в рабочую поверхность роликового электрода. По мере износа роликового электрода он будет автоматически всегда подниматься на постоянный уровень относительно плоскости перемеш,ения полосовой заготовки. Применение машины обеспечивает вывод нижнего роликового электрода на постоянный уровень относительно плоскости свариваемой полосовой заготовки, благодаря чему не возникает прогиб изделия в точке касания электродов и изделие не деформируется. Формула изобретения Машина для контактной шовной сварки, преимушественно швов на непрерывно движущейся полосовой заготовке, содержаш,ая опору с тележкой, установленные на тележке с возможностью возвратно-поступательiного перемешения две каретки, несушие верхние и нижние сварочные головки с роликовыми электродами, механизм пневмозахвата полосовой заготовки и пневмогидравлическое устройство, отличающаяся тем, что, с целью исключения деформации свариваемого изделия роликовыми электродами в момент сварки за счет автоматического удержания нижнего роликового электрода на постоянном горизонтальном уровне независимо от его износа, каждая нижняя сварочная головка снабжена механизмом стабилизации горизонтального уровня роликового электрода, выполненным в виде жестко закрепленного на нижней сварочной головке картера с двумя параллельными вертикальными пазами, установленных в пазах с возможностью возвратно-поступательного перемещения двух зубчатых реек с полками, шестерни, смонтированной на картере между зубчатыми рейками с возможностью взаимодействия с ними, и регулировочного винта, закрепленного на сварочной каретке, при этом полка одной рейки установлена с возможностью взаимодействия с |регулировочным винтом, а полка другой - с роликовым электродом. Источники информации, принятые во внимание при экспертизе 1.Гельман А. С. Технология и оборудование контактной сварки. М., Мащгиз, I960 с. 345. 2.Авторское свидетельство СССР № 327746, кл. В 23 К 11/06, 29.06.70. tit

795811

11 2f

Авторы

Даты

1981-01-15—Публикация

1978-12-21—Подача