со

00

со

4

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления древесностружечных плит | 1983 |

|

SU1143595A2 |

| Линия изготовления многослойных древесностружечных плит из лесосечных отходов | 1987 |

|

SU1502308A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ | 1993 |

|

RU2067047C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУДНОГОРЮЧИХ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 2001 |

|

RU2239553C2 |

| Линия изготовления биостойких древесностружечных плит | 1987 |

|

SU1423389A1 |

| Линия для непрерывного изготовления труб из древесных частиц | 1987 |

|

SU1482796A1 |

| Устройство для формирования ковра в производстве плит из измельченной древесины | 1981 |

|

SU1020252A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1998 |

|

RU2140351C1 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ БРИКЕТА ИЗ ИЗМЕЛЬЧЕННЫХ ДРЕВЕСНЫХ ЧАСТИЦ | 1991 |

|

RU2026181C1 |

| СПОСОБ ПРОИЗВОДСТВА ВОЛОКНИСТЫХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2097176C1 |

Изобретение относится к деревообрабатывающей промьшшенности. Цель изобретения-повьшение качества плит за счет уменьшения содержания формальдегида. Линия включает узлы подготовки древесньпс частиц, сушки в виде отдельных камер 18, сортировки, формирования ковра и прессования. Перед узлом сушки установлено приспособление удаления из частиц несвязанной влаги в виде короба 10 с пластинчатым дном 11. Короб 10 соединен верхней 12 и боковой частями с пневмосис- темой и имеет механизм поочередной подачи воздуха к пластинчатому дну 11. Древесные частицы, поступившие в узел сушки, подают на пластинчатое дно 11 и к направляющим каналам 17. С помощью механизма поочередной подачи воздуха горячий воздух подают под пластинчатое дйо I1 первой камеры. За счет создавшегося напора воздуха и наклонных каналов 17 частицы направляют к выходу узла сушки. 7 ил. i (П

ъ|Ж 7 кбУ// у

18

/

XV

Фиг. 2

Изобретение относится к деревоо- рабатывающей промышленности и может быть использовано при изготовлении древесных плит.

Цель изобретения - повышение качества плит за счет уменьшения содержания формальдегида.

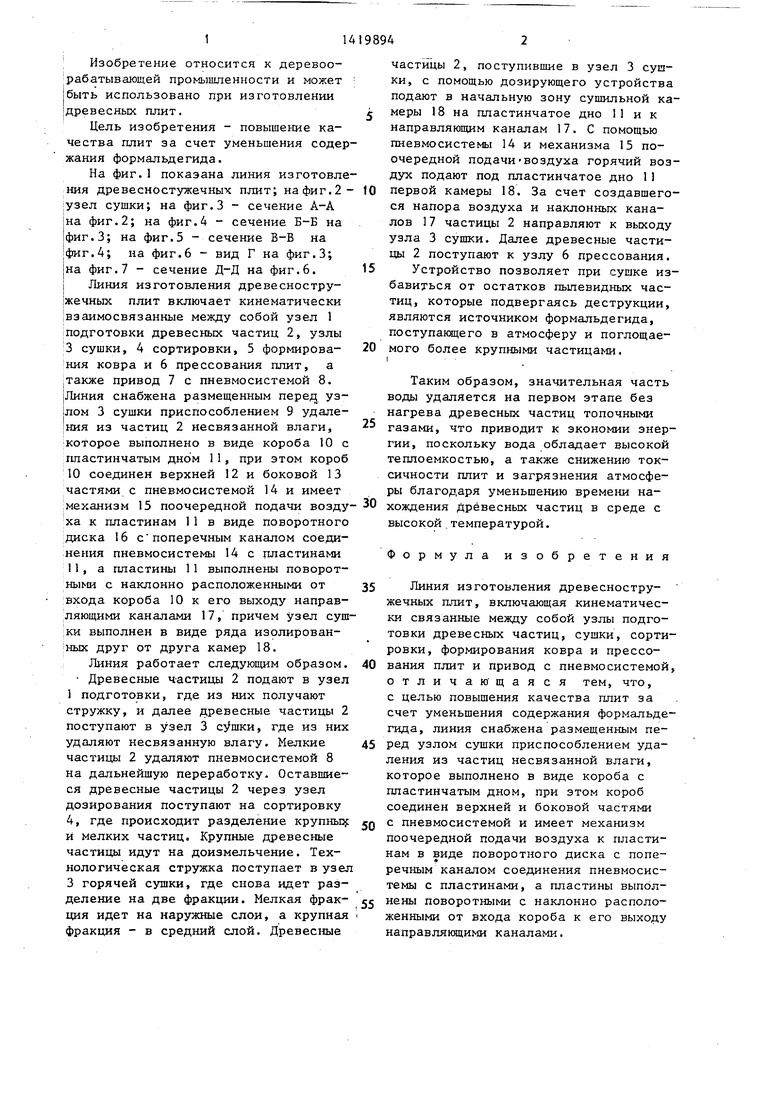

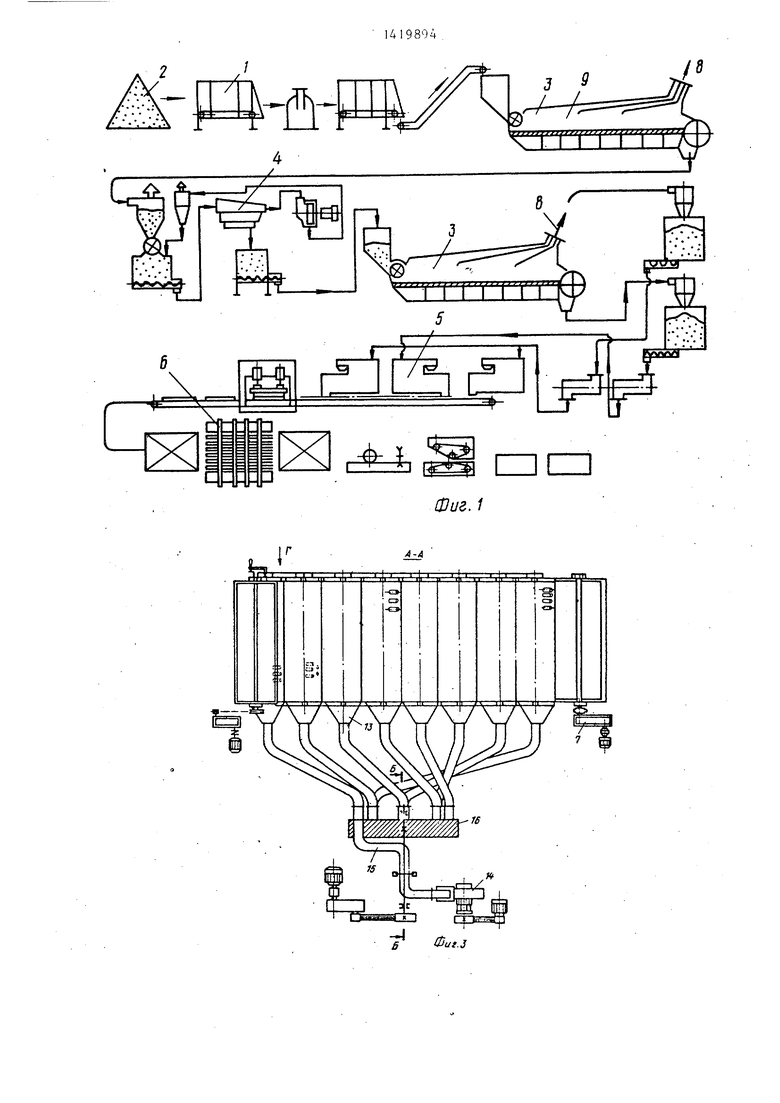

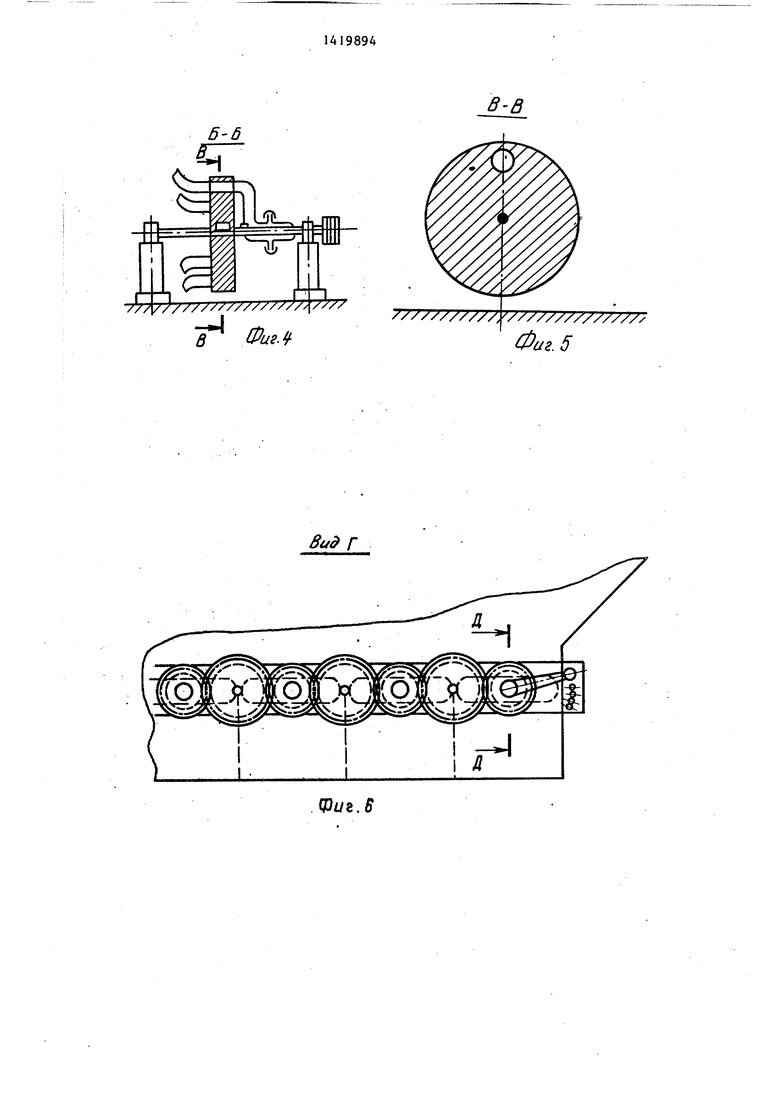

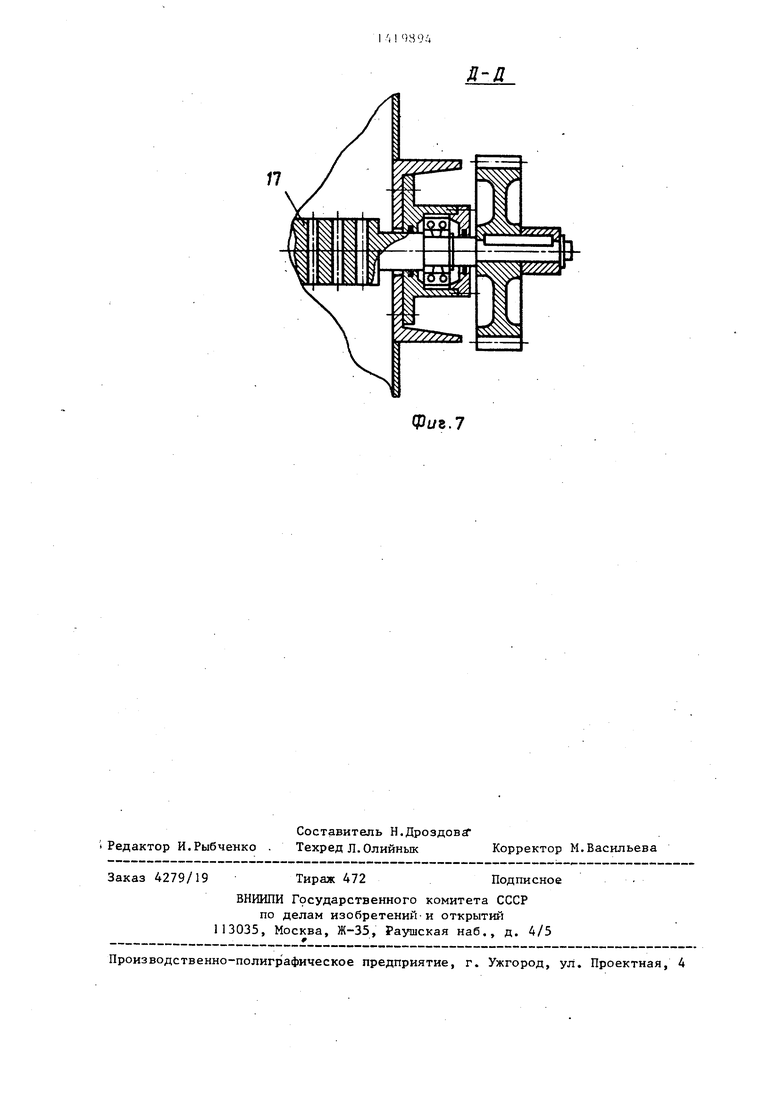

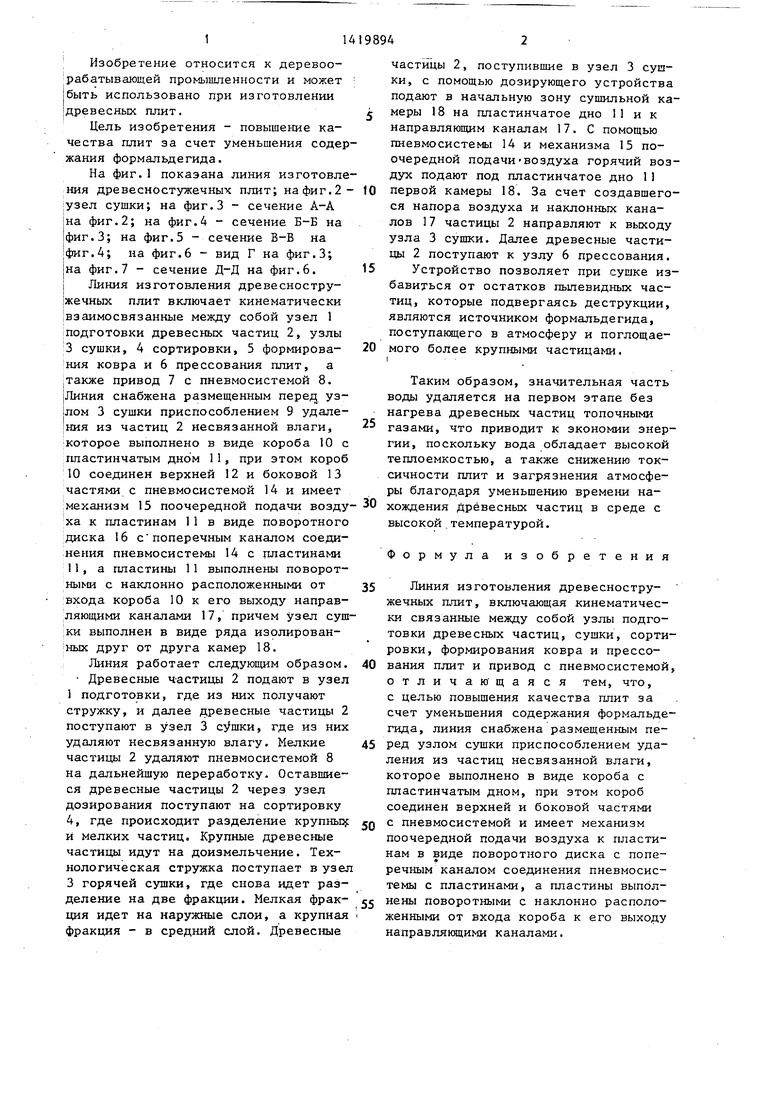

На фиг.1 показана линия изготовления древесностужечных плит; на фиг.2- узел сушки; на фиг.З - сечение А-А на фиг.2; на фиг.4 - сечение Б-Б на :фиг.З; на фиг.З - сечение В-В на фиг.4; на фиг.6 - вид Г на фиг.З; на фиг.7 - сечение Д-Д на фиг.6.

Линия изготовления древесностру- 1жечных плит включает кинематически Взаимосвязанные между собой узел 1 |подготовки древесных частиц 2, узлы 3 сушки, 4 сортировки, 5 формирова- ния ковра и 6 прессования плит, а Также привод 7 с пневмосистемой 8. |Линия снабжена размещенным nepeq уз- 1лом 3 сушки приспособлением 9 удаления из частиц 2 несвязанной влаги, которое выполнено в виде короба 10 с гшастинчатым дно м 1 1, при этом короб 10 соединен верхней 12 и боковой 13 частями с пневмосистемой 14 и имеет :механизм 15 поочередной подачи возду ха к пластинам 11 в виде поворотного диска 16 с поперечным каналом соединения пневмосистемы 14 с пластинами 11, а пластины 11 выполнены поворотными с наклонно расположенными от входа короба 10 к его выходу направляющими каналами 17, причем узел сушки выполнен в виде ряда изолирован- ных друг от друга камер 18.

Линия работает следующим образом. Древесные ч-астицы 2 подают в узел 1 подготовки, где из них получают стружку, и далее древесные частицы 2 поступают в узел 3 , где из них удаляют несвязанную влагу. Мелкие частицы 2 удаляют пневмосистемой 8 на дальнейшую переработку. Оставшиеся древесные частицы 2 через узел дозирования поступают на сортировку 4, где происходит разделение крупныз и мелких частиц. Крупные древесные частицы идут на доизмельчение. Технологическая стружка поступает в узел 3 горячей сушки, где снова идет разделение на две фракции. Мелкая фрак- ция идет на наружные слои, а крупная фракция - в средний слой. Древесные

частицы 2, поступившие в узел 3 сушки, с помощью дозирующего устройства подают в начальную зону сушильной камеры 18 на пластинчатое дно 11 и к направляющим каналам 17. С помощью пневмосистемы 14 и механизма 15 поочередной подачи-воздуха горячий воздух подают под пластинчатое дно 11 первой камеры 18. За счет создавшегося напора воздуха и наклонных каналов 17 частицы 2 направляют к выходу узла 3 сушки. Далее древесные частицы 2 поступают к узлу 6 прессования.

Устройство позволяет при сушке избавиться от остатков пьшевидных частиц, которые подвергаясь деструкции, являются источником формальдегида, поступакщего в атмосферу и поглощаемого более крупными частицами. I

Таким образом, значительная часть воды удаляется на первом зтапе без нагрева древесных частиц топочными газами, что приводит к экономии энергии, поскольку вода обладает высокой теплоемкостью, а также снижению токсичности плит и загрязнения атмосферы благодаря уменьшению времени нахождения древесных частиц в среде с высокой.температурой.

Формула изобретения

Линия изготовления древесностружечных плит, включающая кинематически связанные между собой узлы подготовки древесных частиц, сушки, сортировки, формирования ковра и прессования плит и привод с пневмосистемой отличаю щаяся тем, что, с целью повышения качества плит за счет уменьшения содержания формальдегида, линия снабжена размещенным перед узлом сушки приспособлением удаления из частиц несвязанной влаги, которое выполнено в виде короба с пластинчатым дном, при этом короб соединен верхней и боковой частями с пневмосистемой и имеет механизм поочередной подачи воздуха к пластинам в виде поворотного диска с поперечным каналом соединения пневмосистемы с пластинами, а пластины выполнены поворотными с наклонно расположенными от входа короба к его выходу направляющими каналами.

Фиг, 1

А-А

Фиг.З

Б-б

Ik

с

I

ii,

///I///.

5

Вид Г

Фиг. 6

//////

Фа г. 5

Д-Л

Фиг.7

| Карасев Е.И | |||

| Оборудование предприятий для производства древесных плит | |||

| М.: Лесная npoNbmuieHHOCTb, 1984, | |||

| с | |||

| Счетная линейка для вычисления объемов земляных работ | 1919 |

|

SU160A1 |

| Шварцман Г.М, Производство древесностружечных плит | |||

| М.: Лесная промьш- ленность, 1977, с | |||

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

Авторы

Даты

1988-08-30—Публикация

1987-02-18—Подача