Изобретение относится к лесной, целлюлозно-бумажной и деревообрабатывающей промышленности, а именно к линиям для производства древесных плит,в частности к линиям для производства труб из древесных материалов.

Цель изобретения - расширение технологических возможностей и увеличение производительности.

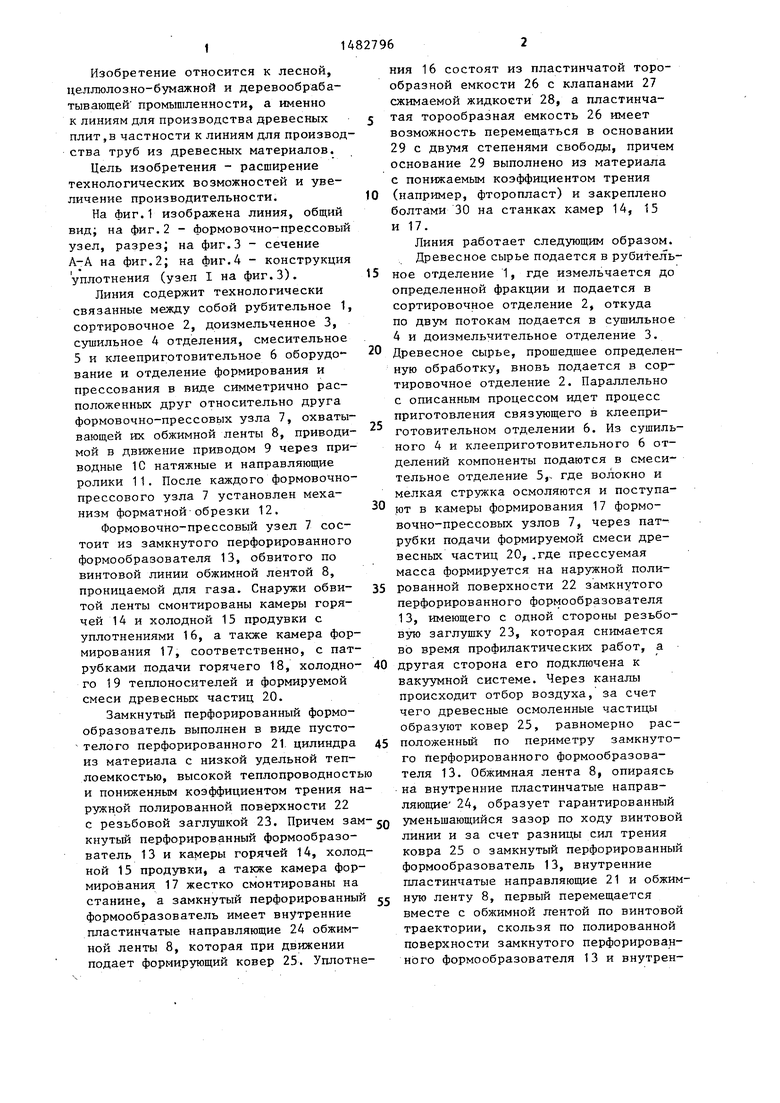

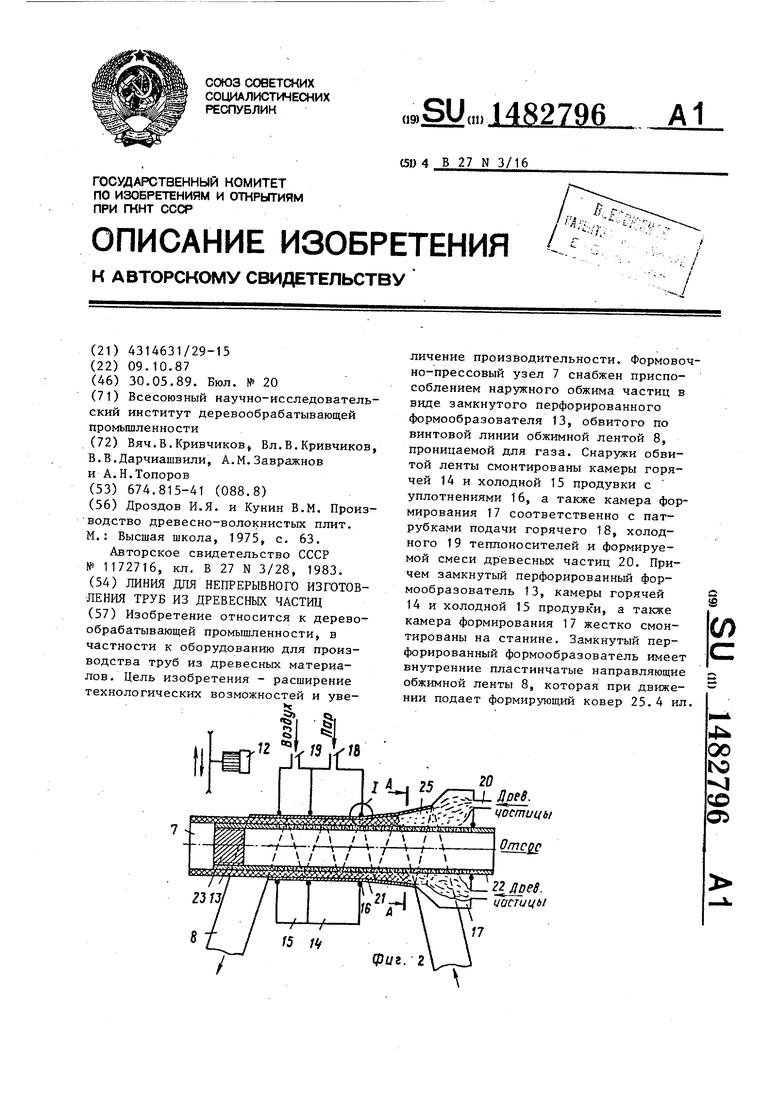

На фиг.1 изображена линия, общий вид; на фиг.2 - формовочно-прессовый узел, разрез; на фиг.З - сечение А-А на фиг.2; на фиг.4 - конструкция уплотнения (узел I на фиг.З).

Линия содержит технологически связанные между собой рубительное 1, сортировочное 2, доизмельченное 3, сушильное 4 отделения, смесительное 5 и клееприготовительное 6 оборудо- вание и отделение формирования и прессования в виде симметрично расположенных друг относительно друга формовочно-прессовых узла 7, охватывающей их обжимной ленты 8, приводимой в движение приводом 9 через приводные 1C натяжные и направляющие ролики 11. После каждого формовочно- прессового узла 7 установлен механизм форматной обрезки 12.

Формовочно-прессовый узел 7 состоит из замкнутого перфорированного формообразователя 13, обвитого по винтовой линии обжимной лентой 8, проницаемой для газа. Снаружи обви- той ленты смонтированы камеры горячей 14 и холодной 15 продувки с уплотнениями 16, а также камера формирования 17, соответственно, с патрубками подачи горячего 18, холодно- го 19 теплоносителей и формируемой смеси древесных частиц 20.

Замкнутый перфорированный формо- образователь выполнен в виде пустотелого перфорированного 21 цилиндра из материала с низкой удельной теплоемкостью, высокой теплопроводность и пониженным коэффициентом трения наружной полированной поверхности 22 с резьбовой заглушкой 23. Причем зам кнутый перфорированный формообразо- ватель 13 и камеры горячей 14, холодной 15 продувки, а также камера формирования 17 жестко смонтированы на станине, а замкнутый перфорированный формообразователь имеет внутренние пластинчатые направляющие 24 обжимной ленты 8, которая при движении подает формирующий ковер 25. Уплотнения 16 состоят из пластинчатой торо- образной емкости 26 с клапанами 27 сжимаемой жидкости 28, а пластинчатая горообразная емкость 26 имеет возможность перемещаться в основании 29 с двумя степенями свободы, причем основание 29 выполнено из материала с понижаемым коэффициентом трения (например, фторопласт) и закреплено болтами 30 на станках камер 14, 15 и 17.

Линия работает следующим образом.

Древесное сырье подается в рубительное отделение 1, где измельчается до определенной фракции и подается в сортировочное отделение 2, откуда по двум потокам подается в сушильное 4 и доизмельчительное отделение 3. Древесное сырье, прошедшее определенную обработку, вновь подается в сортировочное отделение 2. Параллельно с описанным процессом идет процесс приготовления связующего в клеепри- готовительном отделении 6. Из сушильного 4 и клееприготовительного 6 отделений компоненты подаются в смесительное отделение 5Г где волокно и мелкая стружка осмоляются и поступают в камеры формирования 17 формовочно-прессовых узлов 7, через патрубки подачи формируемой смеси древесных частиц 20,,где прессуемая масса формируется на наружной полированной поверхности 22 замкнутого перфорированного формообразователя 13, имеющего с одной стороны резьбовую заглушку 23, которая снимается во время профилактических работ, а другая сторона его подключена к вакуумной системе. Через каналы происходит отбор воздуха, за счет чего древесные осмоленные частицы образуют ковер 25, равномерно расположенный по периметру замкнутого Перфорированного формообразователя 13. Обжимная лента 8, опираясь на внутренние пластинчатые направляющие 24, образует гарантированный уменьшающийся зазор по ходу винтовой линии и за счет разницы сил трения ковра 25 о замкнутый перфорированный формообразователь 13, внутренние пластинчатые направляющие 21 и обжимную ленту 8, первый перемещается вместе с обжимной лентой по винтовой траектории, скользя по полированной поверхности замкнутого перфорированного формообразователя 13 и внутренних пластинчатых направляющих 24, расположенных только в камере формирования 17. Таким образом, перемещаясь по винтовой траектории, сфор- мированный и подпрессованный ковер 25 входит в камеру горячей продувки 14, где подвергается продувке острым паром с параметрами Р 0,6 - 0,9 МПа и Т - 200 - 250°С, подводя- щимся через патрубок горячим теплоносителем 18, и спрессовывается под давлением обжимной лентой 8. Подаваемый пар, пройдя через проницаемую для газа обжимную ленту 8, волокнис- тый ковер 25, каналы замкнутого перфорированного формообразователя 13 через вакуумирующую систему, отводится из рабочей зоны, а уже отпрессованное изделие типа трубы перемеща- ется по винтовой траектории в камеру холодной продувки 15, где аналогично продувается сжатым воздухом с параметрами Р 1,2-2 МПа и Т 18-22°С, подводимым через патрубок подачи холодного теплоносителя, который отводится из рабочей зоны тоже через дакууми- рующую систему. Далее перемещаясь по винтовой траектории, изделия поступают в механизм форматной обрез ки 12, пройдя который, перемещаются на склад в виде готовых изделий типа труб.

Уплотнение 16 работет следующим образом. До начала работы пластинчатая торообразная емкость 26 через клапан 27 заполняется сжимаемой жидкостью 28 и плотно прижимается к обжимной ленте 8, опираясь на основание 29, выполненное из материала с пониженным коэффициентом трения, закрепленным болтами на стенках камер 14, 15 и 17. При движении обжимной ленты 8 за счет разности сил трения по обжимной ленте 8 и

O $ 0 5 0

о

5

основанию 29 пластинчатая торообразная емкость 26 вращается одновременно вокруг оси симметрии ее поперечного сечения и вокруг оси симметрии поперечного сечения замкнутого перфорированного формообразователя 13, таким образом совершая винтообразное движение вокруг оси своего поперечного сечения. От такого смещения пластинчатую торообразную емкость 26 удерживает основание 29. I

Изобретение расширяет технологические возможности за счет быстрой смены типа размера выпускаемой продукции путем замены замкнутого перфорированного формообраэователя на другой типоразмер.

Формула изобретения

Линия для непрерывного изготовления труб из древесных частиц, включающая оборудование для подготовки древесных частиц, приготовления химических добавок и смешивания, а также формовочно-прессовый узел с приспособлением для продувки газообразным теплоносителем, механизм форматной обрезки и привод, отличающаяся тем, что, с целью расширения технологических возможностей и повышения производительности, линия снабжена дополнительными формовочно-прес- совыми узлами, при этом каждый узел снабжен приспособлением наружного обжима частиц в виде замкнутого перфорированного формообразователя с внутренними пластинчатыми направляющими и охватывающей их по винтовой линии обжимной ленты, при этом между форматно-прессовыми узлами смонтированы направляющие и натяжные вальцы, охваченные обжимной лентой.

Фиг.З Г

13

21

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия непрерывного изготовления древесных плит | 1988 |

|

SU1634502A1 |

| Пресс непрерывного действия для изготовления древесных плит | 1988 |

|

SU1641617A1 |

| Устройство для прессования древесного ковра | 1988 |

|

SU1595641A1 |

| Устройство для подпрессовки древесного ковра | 1989 |

|

SU1657383A1 |

| Линия изготовления листовых материалов из растительных волокон | 1986 |

|

SU1366401A1 |

| Устройство для формирования древесноволокнистого ковра | 1983 |

|

SU1167015A1 |

| МАТЕРИАЛ СТРОИТЕЛЬНЫХ ПЛИТ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2038966C1 |

| Линия производства древесных панелей | 1987 |

|

SU1541058A1 |

| Линия изготовления древесных плит | 1988 |

|

SU1604617A1 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ БРИКЕТА ИЗ ИЗМЕЛЬЧЕННЫХ ДРЕВЕСНЫХ ЧАСТИЦ | 1991 |

|

RU2026181C1 |

Изобретение относится к деревообрабатывающей промышленности, в частности к оборудованию для производства труб из древесных материалов. Цель изобретения - расширение технологических возможностей и увеличение производительности. Формовочно-прессовый узел 7 снабжен приспособлением наружного обжима частиц в виде замкнутого перфорированного формообразователя 13, обвитого по винтовой линии обжимной лентой 8, проницаемой для газа. Снаружи обвитой ленты смонтированы камеры горячей 14 и холодной 15 продувки с уплотнениями 16, а также камера формирования 17 соответственно с патрубками подачи горячего 18, холодного 19 теплоносителей и формируемой смеси древесных частиц 20. Причем замкнутый перфорированный формообразователь 13, камеры горячей 14 и холодной 15 продувки, а также камера формирования 17 жестко смонтированы на станине. Замкнутый перфорированный формообразователь имеет внутренние пластинчатые направляющие обжимной ленты 8, которая при движении подает формирующий ковер 25. 4 ил.

| Дроздов И.Я | |||

| и Кунин В.М | |||

| Производство древесно-волокнистых плит | |||

| М.: Высшая школа, 1975, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Пресс для непрерывного изготовления трубчатых изделий из древесных пресс-масс | 1983 |

|

SU1172716A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1989-05-30—Публикация

1987-10-09—Подача