4i N3

О О ел

О5

Изобретение относится к металлургии, а именно к составам высокопроч- ; ных чугунов, и может быть использо- 1 вано при производстве ответственных машиностроительных отливок, I Цель изобретения - снижение склон I ности к образованию поверхностных ; дефектов в отливках.

Высокопрочный чугун содержит углерод, кремний, марганец, магний, алю- миниЙ5, церий, железо при следующем I соотношении, мас,%; i Углерод . 3,2-3,8 i Кремний2,3-2,8

; Марганец . Оj2-0,6 L Магний0,02-0,05

i Алюминий0,005-0,03

: Церий0,055-0,15

I ЖелезоОстальное

j Углерод и кремний при их содержа- I НИИ 35,,8 и 2,3-2,8 мас,% соответ- I ственно обеспечивают хорошие литейные i и механические свойства сплава. Ниж- I ние пределы содержания 3,2 и 2,3мас. : обусловливаются необходимостью исклю- I чения структурно-свободного цементита I в матрице и получения ферритоперлит- ной металлической матрицы. Превышение верхнего предела содержания углерода I и кремния может привести к ухудшению I формы графита и характера его распрег i деления, Повьпиение содержания кремния : в предлагаемом составе по сравнению 1 с известным способствует графитизации

: чугуна и снижению величины усадки. Марганец в пределах 0,2-0,6 мае,% обеспечивает достаточное упрочнение металлической матрицы, при этом не наблюдается увеличения склонности чугуна к кристаллизации по диаграмме метастабильного равновесия и увеличения усадки сплава. Магний и церий при их содержании 0,02-0,05 и 0,055- 0515 мас,% соответственно обеспечивают получение шаровидного графита в чугунах. Нижние пределы содержания О,02J 0,055 мас.% установлены исходя из необходимости достаточной сферо- идизирующей обработки жидкого чугуна. Верхние пределы 0,05 и О,15 мае. установлены из требования достаточной эффективности обработки, превышение верхних пределов содержания этих компонентов может привести к перемодифицированию расплава и кри- сталлизации его по метастабильной диаграмме, что увеличивает усадку сплава в реальной отливке. Содержа

ние магния - основного сфероидизиру- ющего элемента выбрано на нижнем пределе и компенсируется повышенным содержанием церия, который в отличие от магния не взаимодействует с влагой формы и не способствует образованию подкорковой пористости. Содержание алюминия в предлагаемом чугуне в пределах 0,005-0,03 мас.% -способствует его графитизации и снижению величины усадки, при этом не наблюдается повьш1ения склонности к образованию в отливках подкорковой пористости.

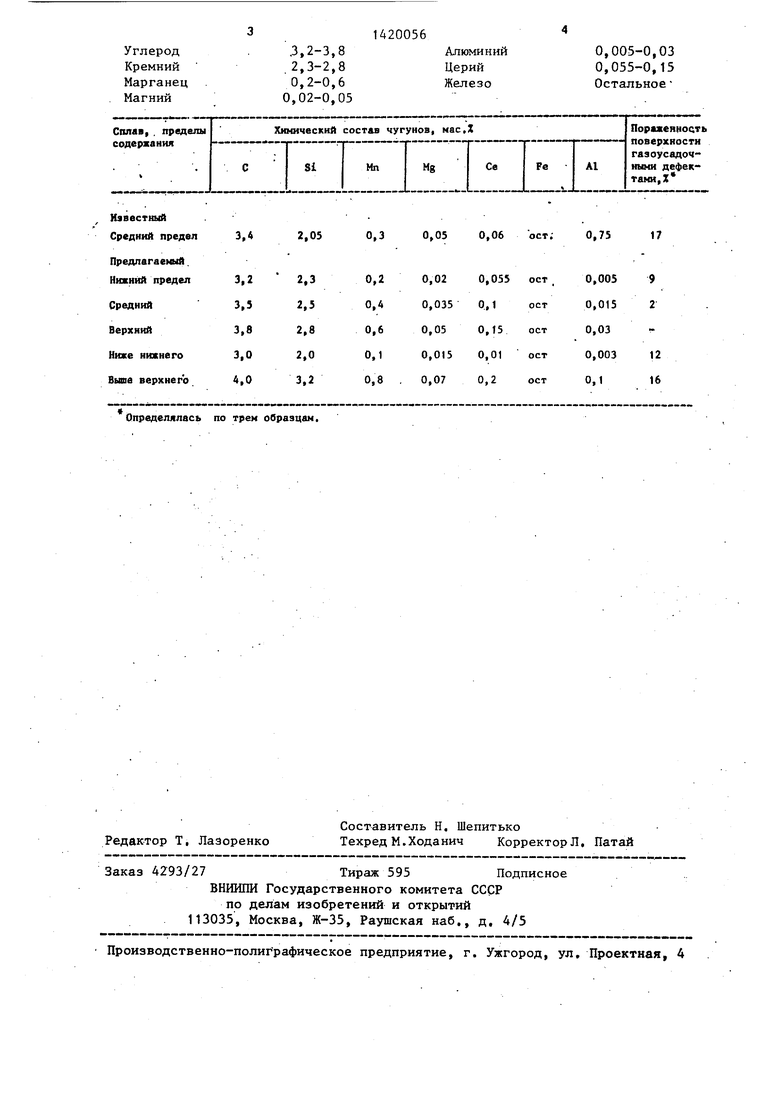

Пример. Чугун известного и предложенного составов (табл.1) выплавляли в 40 кг индукционной печи. Ввод магния и церия производили при выпуске металла из печи в ковш с помощью соответствующих модифицирующих присадок- лигатур СМг7КО,3 и ФС90 РЗМЗО, содержание алюминия в чугуне обеспечивалось содержанием его в указанных дрисадках. Опытные отливки получали в песчано-глинистых формах с влажностью 3,2% - обычная влажность смесей, применяемых в промышленности на автоматических формовочных линиях.

Химический состав испытанных чугунов и результаты сравнительных испытаний представлены в таблице.

Пораженность поверхности отливки подкорковой газоусадочной пористостью определялась по следующей методике: верхняя поверхность опытной отливки имела площадь 100 см, она шлифовалась на глубину 0,5 мм, поражеинрсть отливки определялась как относительная площадь -поверхности, поражённая пористостью,

I

Из таблицы видно, что пораженность поверхности отливки из ВЧШГ предла гаемого состава ниже по сравнению с

известным.

Фо рмула изо б ретения

Высокопрочный чугун для отливок, содержащий углерод, кремний/ марганец, магний, алюминий, церий и железо, отличающийся тем, что, с целью снижения склонности к образованию поверхностных дефектов в отливках, он содержит компоненты в следующем соотношении, мас.%:

,3,2-3,8

2,3-2,8

0,2-0,6

0,02-0,05

Алюминий

Церий

Железо

0,005-0,03 0,055-0,15 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для отливок | 1985 |

|

SU1276682A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| Чугун | 1985 |

|

SU1289905A1 |

| Модификатор для чугуна | 1990 |

|

SU1708909A1 |

| Чугун | 1986 |

|

SU1379335A1 |

| Чугун | 1979 |

|

SU836187A1 |

| Чугун для отливок | 1986 |

|

SU1397530A1 |

| Чугун | 1983 |

|

SU1109460A1 |

| Чугун | 1987 |

|

SU1444388A1 |

| Высокопрочный чугун | 1981 |

|

SU985119A1 |

Изобретение относится к металлургии, а именно к составам высокопрочных чугунов, и может быть использовано при производстве ответственных машиностроительных отливок. Цель изобретения - снижение склонности к образованию поверхностных дефектов в отливках. Предложенный чугун содержит компоненты в следующем соотношении, мас.%: углерод 3,2-3,8; кремний 2,3-2,8 марганец 0,2-0,6; магний 0,02-0,05; алюминий 0,005-0,03; церий 0,055-0,15; железо остальное. Предложенный состав чугуна можно рекомендовать для изготовления в песчано- глинистых формах ответственных машиностроительных отливок, 1 табл. (Л

Сплав,, пределы содержания

3,4

3,2

3,3

3,8

3,0

4,0

2,05

2,3 2,5 2,8 2,0 3,2

Определялась по трем образцам.

0,050,06 ост;

0,02

0,035

0,05

0,015

0,07

0,055ост

0,1ост

0,15ост

0,01ост

0,2ост

0,75

0,005

0,015

0,03

0,003

0,1

17

9

2

12 16

| Чугун | 1975 |

|

SU550454A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельств | |||

| Высокопрочный чугун | 1981 |

|

SU985119A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-08-30—Публикация

1987-02-09—Подача