1

Изобретение относится к области металлургии, в частности к изысканию чугунов с шаровидным графитом, легированных алюминием, и может найти примеиение в машиностроении.

Известен чугун следуюи,его химического состава, вес. %:

3,0-3,2 2,0-2,2 0,4-0,5

0,07-0,12 4,0-6,0

Остальное

Чугун в качестве примесей содержит фосфор до 0,3 вес. %, серу до 0,03 вес. %.

Недостатками данного чугуна являются: низкая жидкотекучесть, высокая склонность к пленообразованию, высокая усадка, повышениая склонность к развитию внутренних напряжений.

Известиый чугун может быть получен при условии использования специально приготовленной алюминиево-магниевой лигатуры, содержапхей 18-20% магния, остальное алюминпй, что связано с дополнительными технологическими трудностями.

Иаиболее близким к предлагаемому по технической сушности и достигаемому результату является чугун следуюшего химического состава, вес %

Углерод

1,0-4,0 Кремний 0,5-4,5 Марганец не более 1,0 Магний 0,05-2,02 Железо Остальное Данный чугуи имеет достаточно высокие

механические свойства, но более низкие термо- и окалиностойкость.

Целью изобретения является повышение термо- и окалиностойкости при сохранеиии мехаиических и литейных свойств на высоком уровне.

Это достигается тем, что предлагаемый чугун дополпительно содержит алюминий при следуюш,ем соотношении компонентов, вес %: Углерод3,0-4,5

Кремний0,5-1,8

Марганец0,1-0,6

Магний0,03-0,1

Алюмпиий0,5-0,9

ЖелезоОстальное

Чугун в качестве примесей содерл ит серу до 0,02 вес %, фосфор до 0,2 вес %.

Для получения чугуна указанного состава маталл выплавляют в 50-килограм.мовой индукционной печи с кислой футеровкой,вспользуя в качестве шихты предельный чугун М2 с подшихтовкой ферросилицием. Алюминий

пригяжипяют R печь, чугун обрабатывают

металлическим магнием в автоклаве, после чего в ковш вводят дробленный ферросилиций в количестве 0,5% от веса металла. Температура перегрева чугуна 1500°С, температура заливки проб 1300°С.

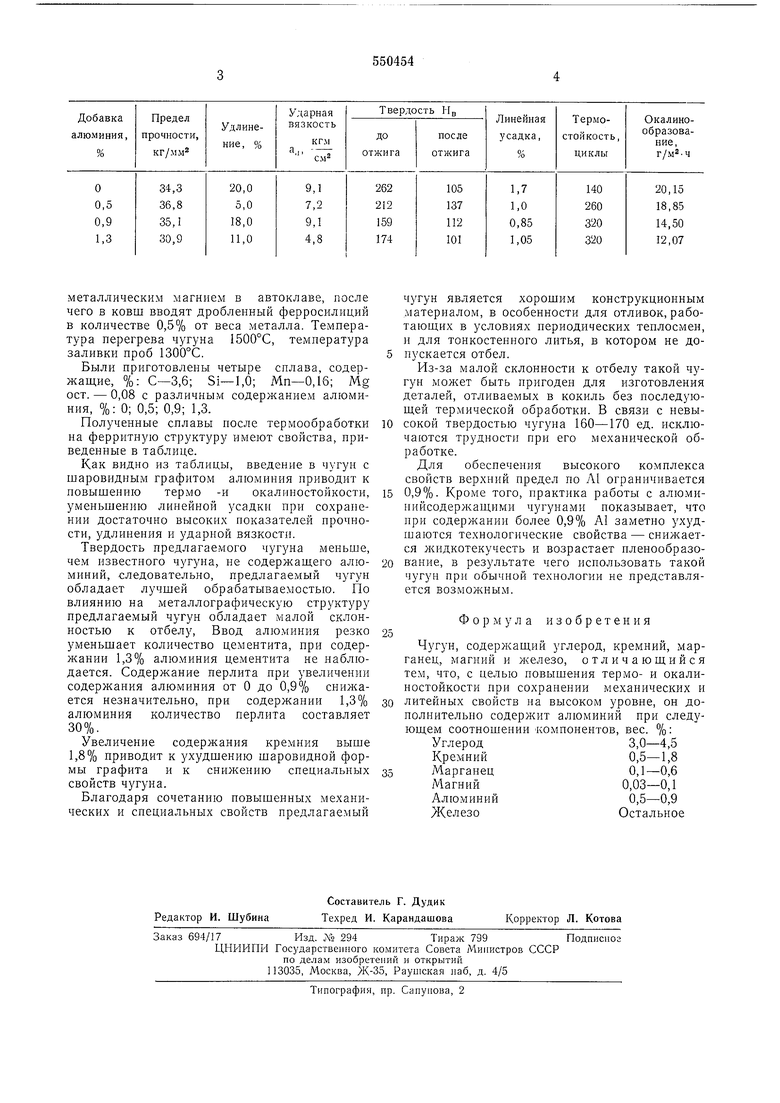

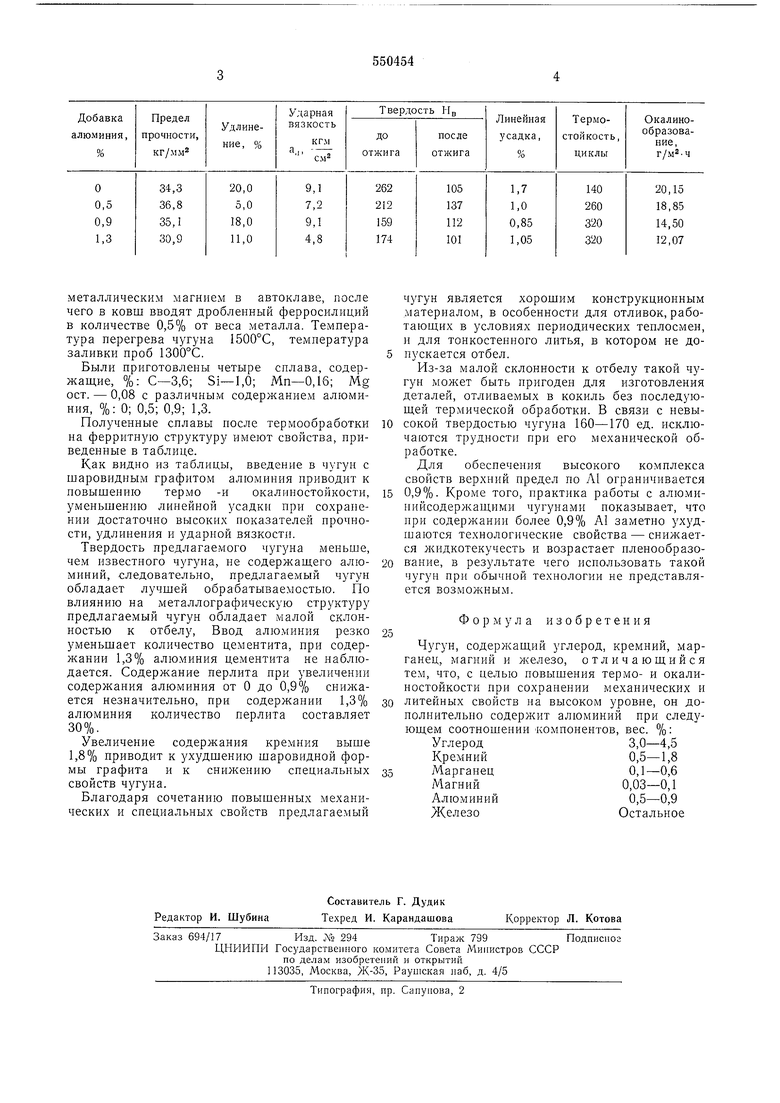

Были приготовлены четыре сплава, содержащие, %: С-3,6; Si-1,0; Мп-0,16; Mg ост. - 0,08 с различным содержанием алюминия, %: 0; 0,5; 0,9; 1,3.

Полученные сплавы после термообработки на ферритную структуру имеют свойства, приведенные в таблице.

Как видно из таблицы, введение в чугун с шаровидным графитом алюминия приводит к повышепию термо -и окалиностойкости, уменьшению линейной усадки при сохранении достаточно высоких иоказателей прочности, удлинения и ударной вязкости.

Твердость предлагаемого чугуна меньше, чем известного чугуна, не содержаш;его алюминий, следовательно, предлагаемый чугун обладает лучшей обрабатываемостью. По влиянию на металлографическую структуру предлагаемый чугун обладает малой склонностью к отбелу. Ввод алюминия резко уменьшает количество цементита, при содержании 1,3% алюминия цементита не наблюдается. Содержание перлита при увеличении содержания алюминия от О до 0,9% снижается незначительно, при содержании 1,3% алюминия количество перлита составляет 30%.

Увеличение содержания кремния выше 1,8% приводит к ухудшению шаровидной формы графита и к снижению специальных свойств чугуна.

Благодаря сочетанию повышенных механических и специальных свойств предлагаемый

чугун является хорошим конструкционным материалом, в особенности для отливок, работающих в условиях периодических теплосмен, и для тонкостенного литья, в котором не допускается отбел.

Из-за малой склонности к отбелу такой чугун может быть пригоден для изготовления деталей, отливаемых в кокиль без последующей термической обработки. В связи с невысокой твердостью чугуна 160-170 ед. исключаются трудиости при его механической обработке.

Для обеспечения высокого комплекса свойств верхний предел по Л1 ограничивается

0,9%. Кроме того, практика работы с алюмииийсодержащимн чугунами показывает, что при содержании более 0,9% А1 заметно ухудшаются технологические свойства - снижается жидкотекучесть и возрастает пленообразование, в результате чего использовать такой чугун при обычной технологии не представляется возможным.

Формула изобретения

Чугун, содержащий углерод, кремний, .марганец, магний и железо, отличающийся тем, что, с целью повышения термо- и окалиностойкости при сохранении механических и литейных свойств на высоком уровне, он дополнительно содержит алюминий при следу

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун | 1981 |

|

SU1010153A1 |

| ЧУГУН | 1993 |

|

RU2048583C1 |

| Высокопрочный чугун | 1984 |

|

SU1186684A1 |

| Чугун для изложниц | 1988 |

|

SU1675377A1 |

| Высокопрочный чугун | 1988 |

|

SU1581768A1 |

| Чугун | 1982 |

|

SU1027264A1 |

| Способ модифицирования чугуна | 1986 |

|

SU1371974A1 |

| Чугун | 1990 |

|

SU1712446A1 |

| Лигатура | 1986 |

|

SU1434000A1 |

| Чугун | 1982 |

|

SU1079687A1 |

Авторы

Даты

1977-03-15—Публикация

1975-10-08—Подача