Фие.2

Изобретение относится к термометрии и может быть использовано в производстве высокотемпературных термоэлектрических термометров,

Цель изобретения - снижение инерционности термопары при эксплуатации в условиях повышенных механических и вибрационных нагрузок,,

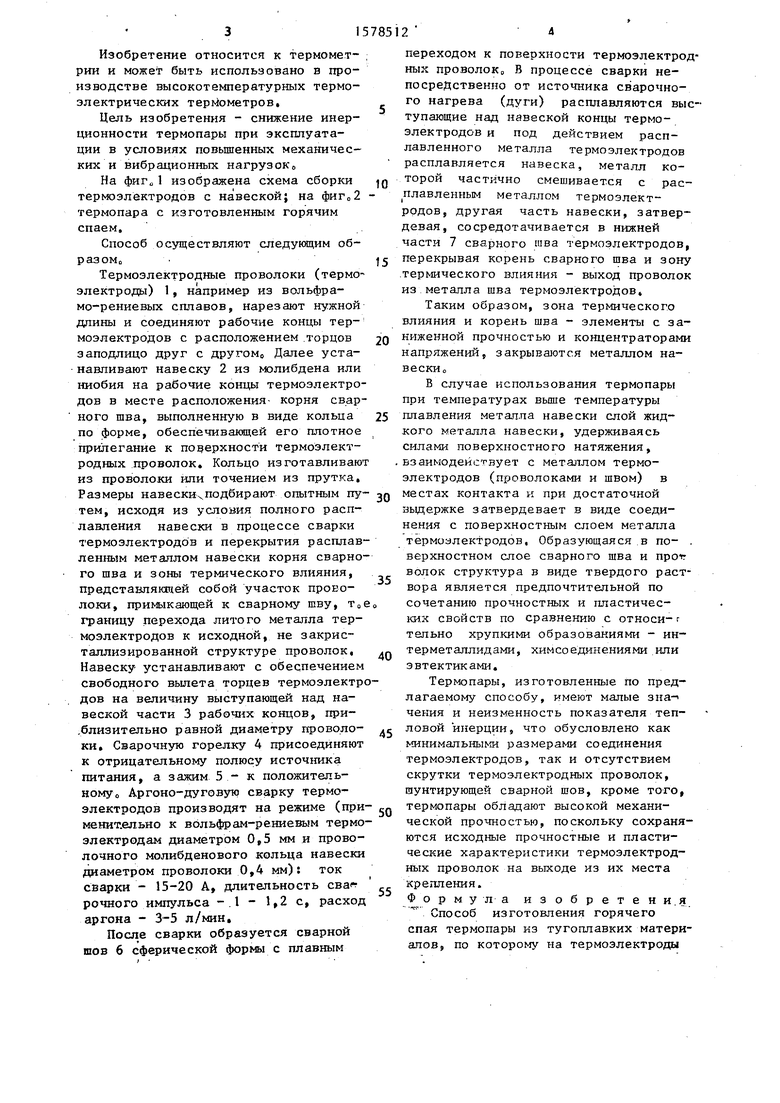

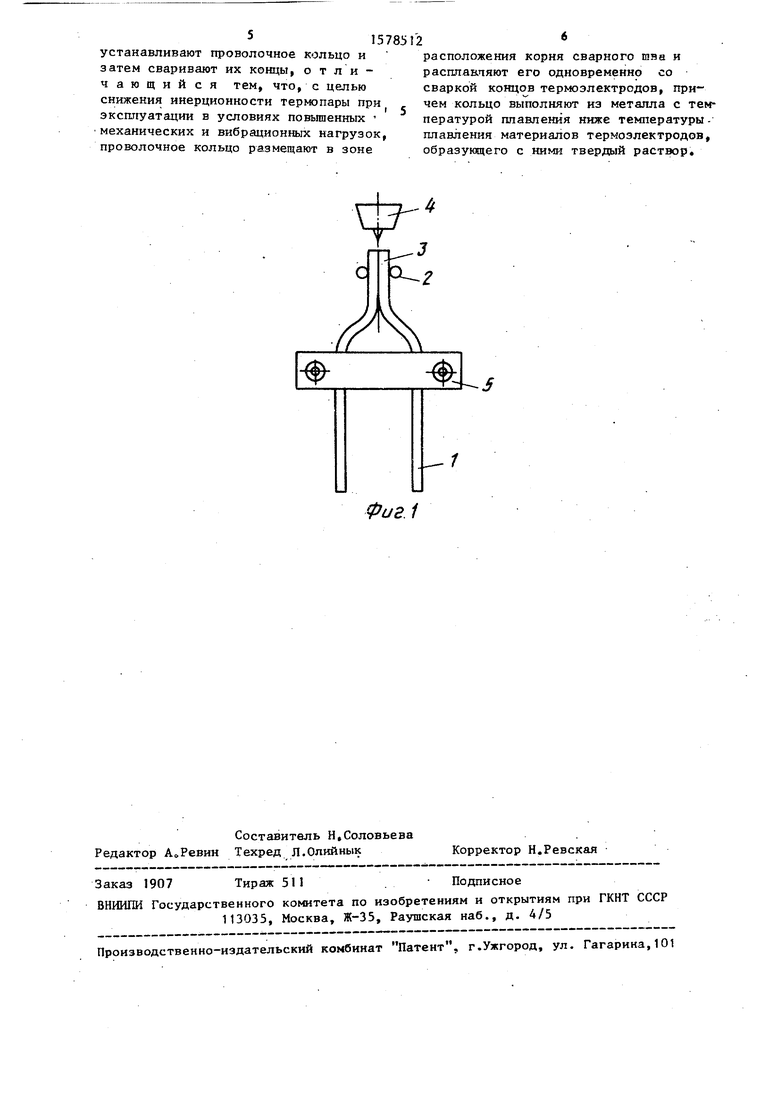

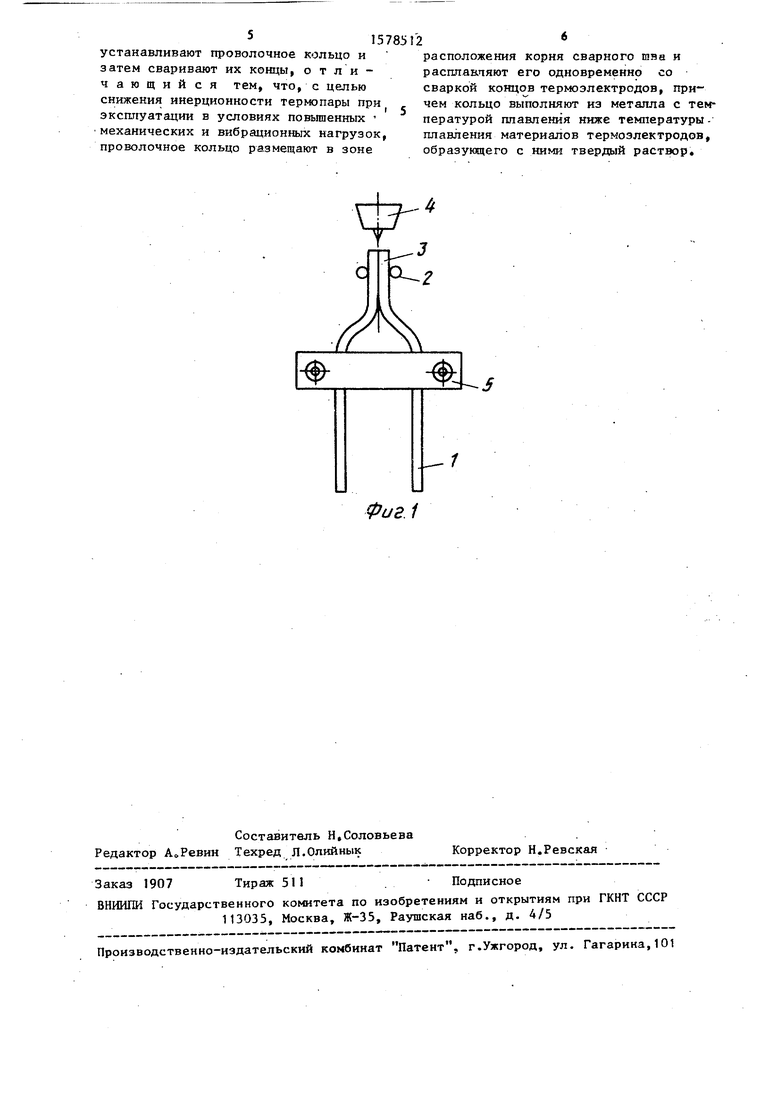

На фиг„1 изображена схема сборки термоэлектродов с навеской; на фиг„2 термопара с изготовленным горячим спаем.

Способ осуществляют следующим образом,,

Термоэлектродные проволоки (термоэлектроды) 1, например из вольфра- мо-рениевых сплавов, нарезают нужной длины и соединяют рабочие концы термоэлектродов с расположением торцов заподлицо друг с другом,, Далее устанавливают навеску 2 из молибдена или ниобия на рабочие концы термоэлектродов в месте расположения- корня сварного шва, выполненную в виде кольца по форме, обеспечивающей его плотное прилегание к поверхности термоэлектродных проволок. Кольцо изготавливают из проволоки или точением из прутка. Размеры навеских, подбирают опытным пу- тем, исходя из условия полного расплавления навески в процессе сварки термоэлектродов и перекрытия расплавленным металлом навески корня сварного шва и зоны термического влияния, представляющей собой участок проволоки, примыкающей к сварному шву, т0е границу перехода литого металла термоэлектродов к исходной, не закрис- таллизированной структуре проволок, Навеску устанавливают с обеспечением свободного вылета торцев термоэлектродов на величину выступающей над навеской части 3 рабочих концов, при- .близительно равной диаметру проволо- ки. Сварочную горелку 4 присоединяют к отрицательному полюсу источника питания, а зажим 5 - к положительному „ Аргоно-дуговую сварку термоэлектродов производят на режиме (при- менит.ельно к вольфрам-рениевым термоэлектродам диаметром 0,5 мм и проволочного молибденового кольца навески диаметром проволоки 0,4 мм): ток сварки - 15-20 А, длительность рочного импульса - 1 - 1,2 с, расход аргона - 3-5 л/мин.

После сварки образуется сварной шов 6 сферической формы с плавным

,

Q

5

0 5 Q 5

5

переходом к поверхности термоэлектродных проволок,, В процессе сварки непосредственно от источника сварочного нагрева (дуги) расплавляются выступающие над навеской концы термоэлектродов и под действием расплавленного металла термоэлектродов расплавляется навеска, металл которой частично смешивается с рас- лавленным металлом термоэлектродов, другая часть навески, затвердевая, сосредотачивается в нижней части 7 сварного шва термоэлектродов, перекрывая корень сварного шва и зону термического влияния - выход проволок из металла шва термоэлектродов.

Таким образом, зона термического влияния и корень шва - элементы с заниженной прочностью и концентраторами напряжений, закрываются металлом на- вески0

В случае использования термопары при температурах выше температуры плавления металла навески слой жидкого металла навески, удерживаясь силами поверхностного натяжения, взаимодействует с металлом термоэлектродов (проволоками и швом) в местах контакта и при достаточной иыдержке затвердевает в виде соединения с поверхностным слоем металла термоэлектродов. Образующаяся в по- . верхностном слое сварного шва и прот волок структура в виде твердого раствора является предпочтительной по сочетанию прочностных и пластических свойств по сравнению с относи-г тельно хрупкими образованиями - ин- терметаллидами, химсоединениями или эвтектиками.

Термопары, изготовленные по предлагаемому способу, имеют малые зна- чения и неизменность показателя тепловой инерции, что обусловлено как минимальными размерами соединения термоэлектродов, так и отсутствием скрутки термоэлектродных проволок, шунтирующей сварной шов, кроме того, термопары обладают высокой механической прочностью, поскольку сохраняются исходные прочностные и пластические характеристики термоэлектродных проволок на выходе из их места крепления.

Формула изобретения Способ изготовления горячего спая термопары из тугоплавких материалов, по которому на термоэлектроды

устанавливают проволочное кольцо и затем сваривают их концы, отличающийся тем, что, с целью снижения инерционности термопары при эксплуатации в условиях повышенных механических и вибрационных нагрузок, проволочное кольцо размещают в зоне

расположения корня сварного шва и расплавляют его одновременно со сваркой концов термоэлектродов, причем кольцо выполняют из металла с температурой плавления ниже температуры- плавления материалов термоэлектродов, образующего с ними твердый раствор.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления горячего спая термопары | 1985 |

|

SU1278619A1 |

| Способ изготовления горячего спая кабельной термопары | 1988 |

|

SU1624277A1 |

| Способ изготовления горячего спая термопары | 1986 |

|

SU1362954A1 |

| Способ изготовления горячего спая термопары | 1984 |

|

SU1236331A1 |

| Способ изготовления горячего слоя термопары из тугоплавких материалов | 1984 |

|

SU1224610A1 |

| Способ изготовления кабельной термопары | 1989 |

|

SU1696902A1 |

| Способ изготовления рабочего спаяТЕРМОпАР из ТугОплАВКиХ МАТЕРиАлОВ | 1978 |

|

SU800691A1 |

| Способ изготовления термопар | 2022 |

|

RU2781399C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕГО СПАЯ ТЕРМОПАРЫ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2009 |

|

RU2399893C1 |

| Способ изготовления термопар и устройство для его осуществления | 2023 |

|

RU2827345C1 |

Изобретение относится к термометрии и позволяет снизить инерционность изготавливаемых термопар. Перед сваркой термоэлектродов 1 в зоне расположения корня сварного шва устанавливают навеску в виде проволочного кольца. При расплавлении в процессе сварки металл навески частью диффундирует в металл термоэлектродов, а другой частью, затвердевая, сосредотачивается в нижней части 7 сварного шва 6, перекрывая зону термического влияния. Благодаря образованию в поверхностном слое сварного шва 6 и термоэлектродов 1 структуры в виде непрерывного ряда твердых растворов обеспечиваются высокие механические характеристики термопар, а также стабильность показателя тепловой инерции. 2 ил.

Фиг 1

| Способ изготовления горячего слоя термопары из тугоплавких материалов | 1984 |

|

SU1224610A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-07-15—Публикация

1987-11-13—Подача