5g

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для статической балансировки шлифовальных кругов | 1981 |

|

SU954826A1 |

| Устройство для статической балансировки изделий | 1988 |

|

SU1610338A1 |

| Устройство для статической балансировки изделий | 1985 |

|

SU1307262A1 |

| Устройство для статической балан-СиРОВКи шлифОВАльНыХ КРугОВ | 1979 |

|

SU823919A2 |

| Балансирующее устройство | 1989 |

|

SU1753316A1 |

| Способ статической балансировки гребных винтов | 1981 |

|

SU996882A1 |

| СПОСОБ ПРОВЕРКИ КАЧЕСТВА ФУНКЦИОНИРОВАНИЯ НИЗКОЧАСТОТНОГО ДИНАМИЧЕСКОГО БАЛАНСИРОВОЧНОГО СТЕНДА | 2010 |

|

RU2434212C1 |

| Стенд для статической балансировки гребных винтов | 1973 |

|

SU540181A1 |

| Устройство для статической балан-СиРОВКи шлифОВАльНыХ КРугОВ | 1979 |

|

SU849021A1 |

| СПОСОБ УРАВНОВЕШИВАНИЯ СТРУКТУРНО-НЕОДНОРОДНОГО ЖЕСТКОГО РОТОРА С НАКЛОННЫМ ДИСКОМ | 1999 |

|

RU2153154C1 |

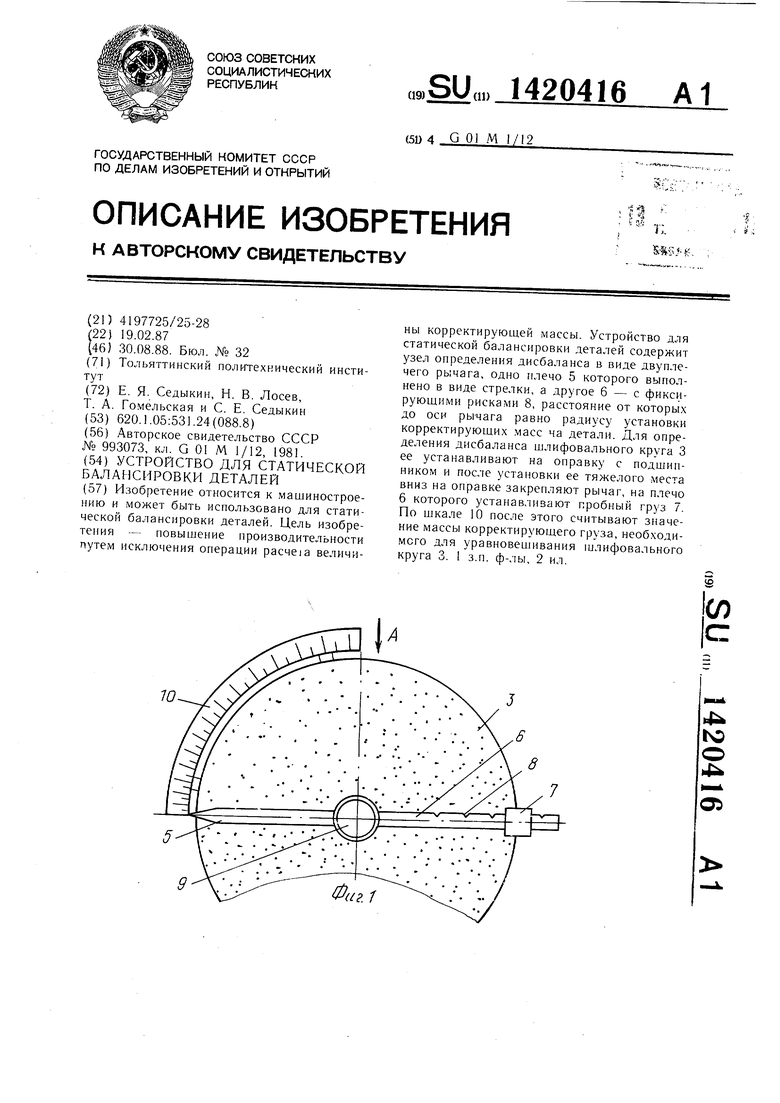

Изобретение относится к машиностроению и может быть использовано для статической балансировки деталей. Цель изобретения - повышение производительности путем исключения операции pac4eia величины корректируюшей массы. Устройство для статической балансировки деталей содержит узел определения дисбаланса в виде двуп.те- чего рычага, одно илечо 5 которого выполнено в виде стрелки, а другое 6 - с фикси- руюш,ими рисками 8, расстояние от которы.х до оси рычага равно радиусу установки корректирующих масс ча детали. Для определения дисбаланса шлифовального круга 3 ее устанавливают на оправку с подшипником и после установки ее тяжелого места вниз на оправке закрепляют рычаг, на плечо 6 которого устанавливают пробный груз 7. По шкале 10 после этого считывают значение массы корректирующего груза, необходимого для уравновешивания шлифовального круга 3. 1 з.п. ф-лы, 2 ил.

70

J

ff

7

4 ю

о

О5

1

i Изобретение относится к машинострое- Hijiio и может быть использовано для статической балансировки деталей.

Цель изобретения - повышение производительности путем исключения операции пересчета значения дисбаланса в величину корректируюплей массы.

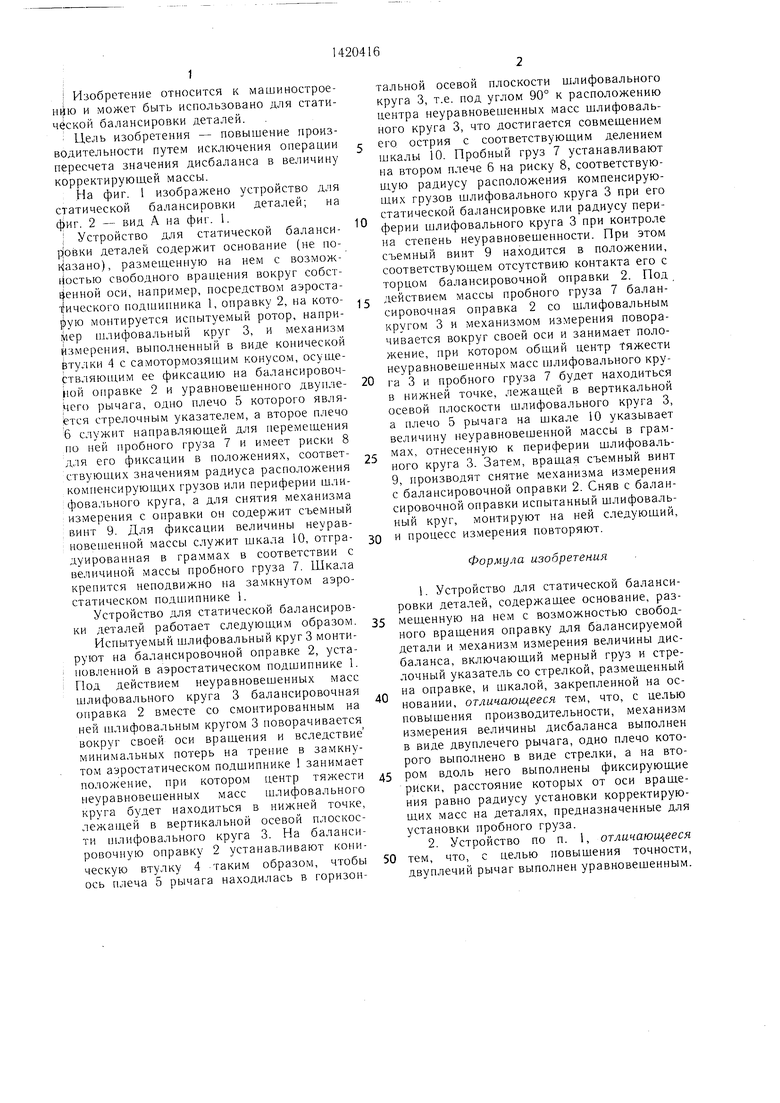

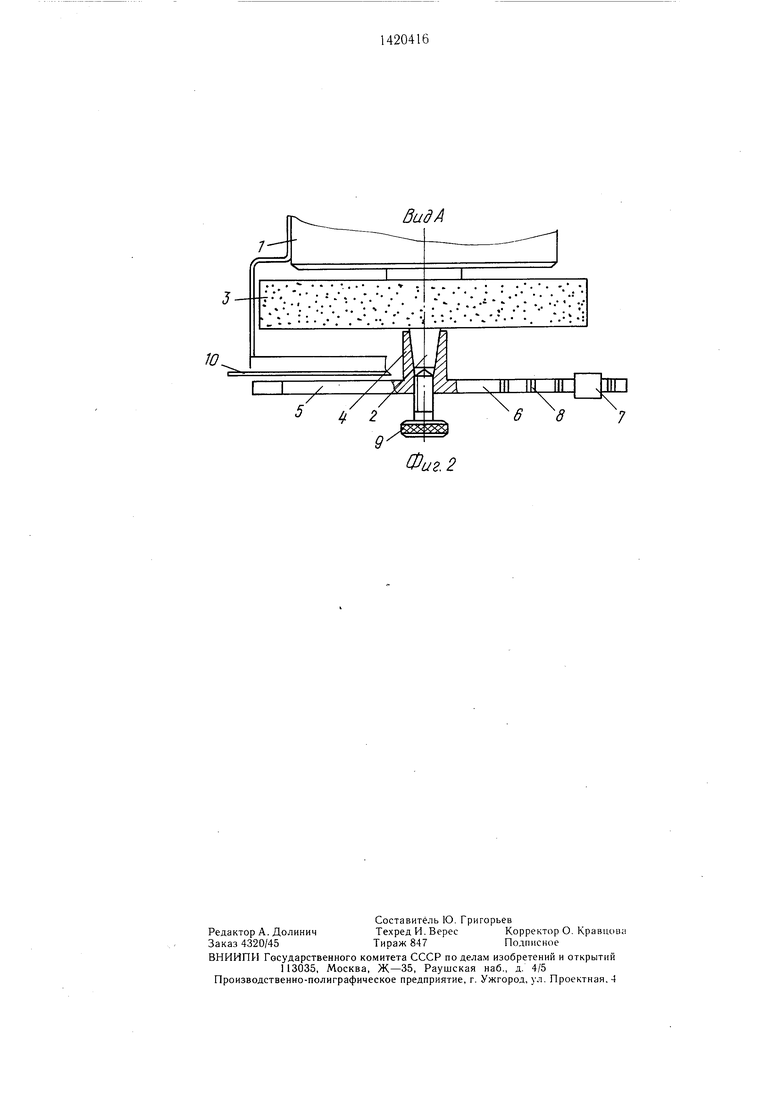

На фиг. 1 изображено устройство для статической балансировки деталей; на фиг. 2 - вид А на фиг. 1. ; Устройство для статической баланси- р;о1зки деталей содержит основание (не но- Цазано), размещенную на нем с возможностью свободного враи1,ення вокруг собст- 4енной оси, например, посредством аэроста- 1{Ического подшипника 1, оправку 2, на кото- монтируется испытуемый ротор, например П1лифовальный круг 3, и механизм измерения, выполненный в виде конической втулки 4 с самотормозящим конусом, осуще- ртв.чяюпшм ее фиксацию на балансировочной оправке 2 и уравновешенного двупле- :чего рычага, одно плечо 5 которого является стрелочным указателем, а второе плечо 6 служит направляющей для перемещения гю ней пробного груза 7 и имеет риски 8 для его фиксации в положения.х, соответствующих значениям радиуса расположения компенсирующих грузов или периферии шлифовального круга, а для снятия механизма измерения с оправки он содержит съемный винт 9. Для фиксации величины неуравновешенной массы служит шкала 10, отградуированная в граммах в соответствии с величиной массы пробного груза 7. Шкала крепится неподвижно на замкнутом аэростатическом подшипнике 1.

Устройство для статической балансировки деталей работает следуюнхим образом.

Испытуемый шлифовальный круг 3 монтируют на балансировочной оправке 2, установленной в аэростатическом подшипнике 1. Под действием неуравновешенных масс шлифовального круга 3 балансировочная оправка 2 вместе со смонтированным на ней шлифовальным кругом 3 поворачивается вокруг своей оси вращения и вследствие минимальных потерь на трение в замкнутом аэростатическом подшипнике 1 занимает положение, при котором центр тяжести неуравновешенных масс шлифовального круга будет находиться в нижней точке, лежащей в вертикальной осевой плоскости П1лифовального круга 3. На балансировочную оправку 2 устанавливают коническую втулку 4 таким образом, чтобы ось плеча 5 рычага находилась в горизон

тальной осевой плоскости шлифовального круга 3, т.е. под углом 90° к расположению центра неуравновешенных масс шлифовального круга 3, что достигается совмещением

его острия с соответствующим делением шкалы 10. Пробный груз 7 устанавливают на втором плече 6 на риску 8, соответствую- цдую радиусу расположения компенсирующих грузов шлифовального круга 3 при его статической балансировке или радиусу периферии шлифовального круга 3 при контроле на степень неуравновещенности. При этом съемный винт 9 находится в положении, соответствующем отсутствию контакта его с торцом балансировочной оправки 2. Под

5 действием массы пробного груза 7 балансировочная оправка 2 со щлифовальным кругом 3 и механизмом измерения поворачивается вокруг своей оси и занимает положение, при котором общий центр Тяжести неуравновешенных масс нJлифoвaльнoгo кру0 га 3 и пробного груза 7 будет находиться в нижней точке, лежащей в вертикальной осевой плоскости шлифовального круга 3, а плечо 5 рычага на шкале 10 указывает величину неуравновешенной массы в грамг мах, отнесенную к периферии шлифовального круга 3. Затем, вращая съемный винт 9, производят снятие механизма измерения с балансировочной оправки 2. Сняв с балансировочной оправки испытанный шлифовальный круг, монтируют на ней следующий,

0 и процесс измерения повторяют.

Формула изобретения

. Устройство для статической балансировки деталей, содержащее основание, раз5 мещенную на нем с возможностью свободного вращения оправку для балансируемой детали и механизм измерения величины дисбаланса, включающий мерный груз и стрелочный указатель со стрелкой, размещенный на оправке, и шкалой, закрепленной на основании, отличающееся тем, что, с целью повышения производительности, механизм измерения величины дисбаланса выполнен в виде двуплечего рычага, одно плечо которого выполнено в виде стрелки, а на вто5 ром вдоль него выполнены фиксирующие риски, расстояние которых от оси вращения равно радиусу установки корректирующих масс на деталях, предназначенные для установки пробного груза.

50 тем, что, с целью новыщения точности, двуплечий рычаг выполнен уравновешенным.

ВидА

Фие.2

| Устройство для определения величины дисбаланса при статической балансировке | 1981 |

|

SU993073A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-08-30—Публикация

1987-02-19—Подача