Изобретение относится к машиностроению и предназначено для балансировки шпинделей шлифовальных станков, в частности, для компенсации структурного дисбаланса шлифовального круга на ходу.

Известно устройство для автоматической балансировки шлифовального круга, устанавливаемого на шпинделе станка, содержащее цилиндрический корпус с равномерно располб же н н ым и полостями, механизмы корректировки, выполненные каждый в виде гидравлического клапана с пневмоуправлением, связанного с соответствующей полостью псоредством жиклера, и пневматические датчики дисбаланса, сопла которых связаны с клапаном посредством трубопроводов, а заслонка датчиков устанавливается на шпинделе 1.

Недостатком этого устройства является сложность его конструкции.

Наиболее близким по технической сущности к изобретению является устройство для автоматической балансировки шлифовального круга, содержащее корпус, установленный в нем шпиндель, закрепленный на нем шлифовальный круг, камеры, размещенные равномерно по окружности круга каналы, предназначенные для соединения камер с источником жидкости, элементы регулирования подачи жидкости из источника и узел контроля зазора 2.

Недостатком этого устройства является сложность его конструкции.

Цель изобретения - упрощение конструкции устройства.

Цель достигается .тем, что в устройстве для балансировки шлифовального круга, содержащем корпус, установленный в нем шпиндель, закрепленный на нем шлифовальный круг, камеры, размещённые равномерно по окружности круга, каналы, предназначенные для соединения камер с источником жидкости, элементы регулирования и узел контроля зазора, включающий в себя кольцо, кольцо выполнено из намагниченного материала, узел контроля выпол- нен в виде втулок из немагнитного материала и магнитных плунжеров, обращенных одноименным полюсом к кольцу и размещенных радиально во втулках из немагнитного материала, а элементы регулирования представляют собой щелевидные отверстия во втулке и плунжере, перекрывающие друга.

Заявляемое техническое решение отличается от прототипа исполнением элементов регулирования и узла контроля, позволяющим упростить механизм подачи, а также использовать его как механизм избирательного распределения жидкости по

фазам шлифовального круга. Эти отличия позволяют сделать вывод о соответствии за являемого технического решения критерию новизна.

Другие технические решения с признаками, сходными с признаками, отличающими заявляемое решение от прототипа, неизвестны, что позволяет сделать вывод о соответствии заявляемого решения крите0 рию существенные отличия.

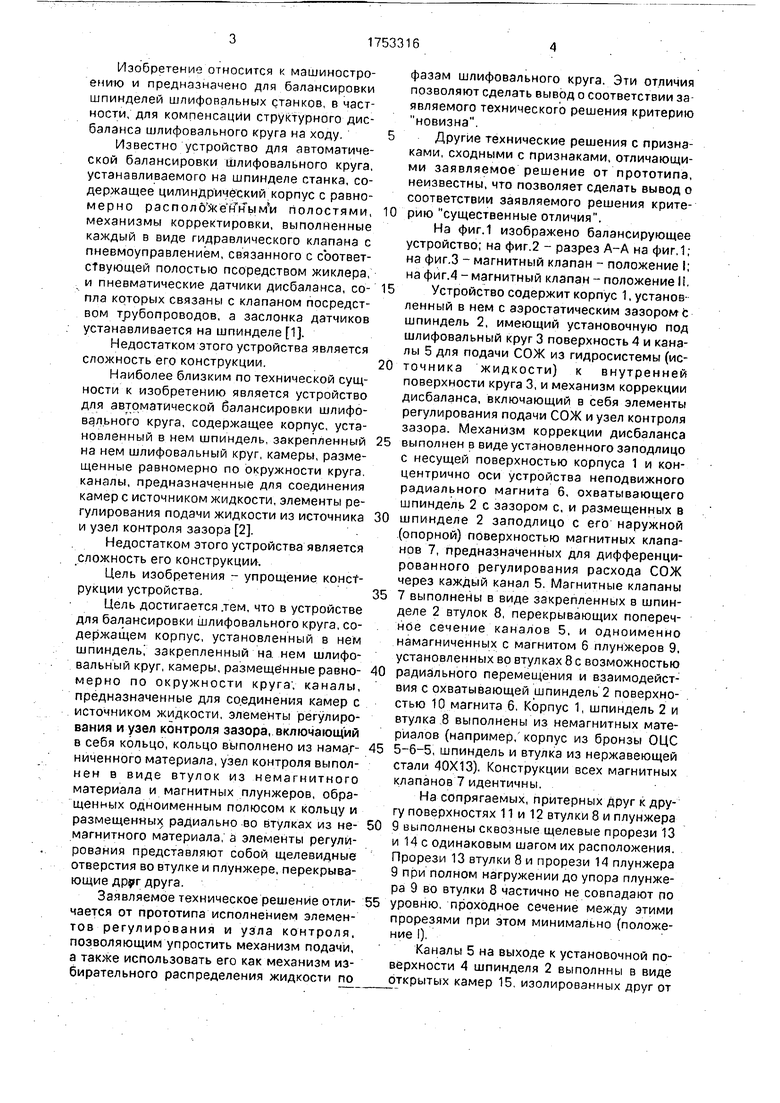

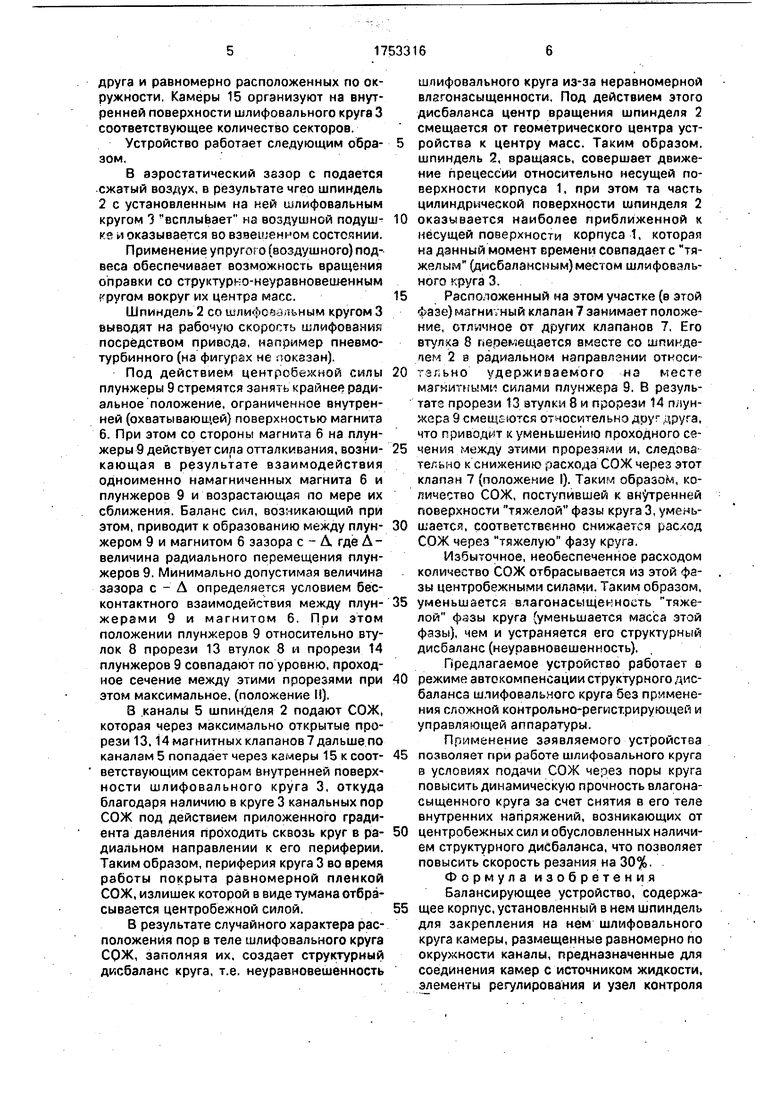

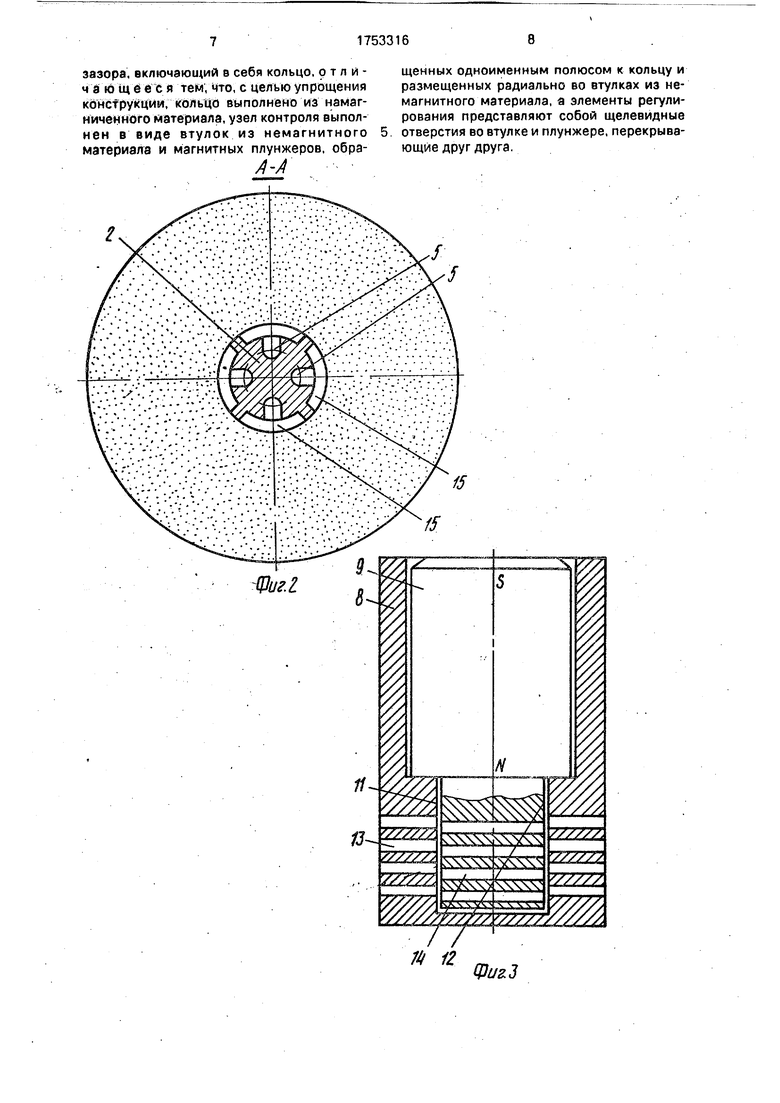

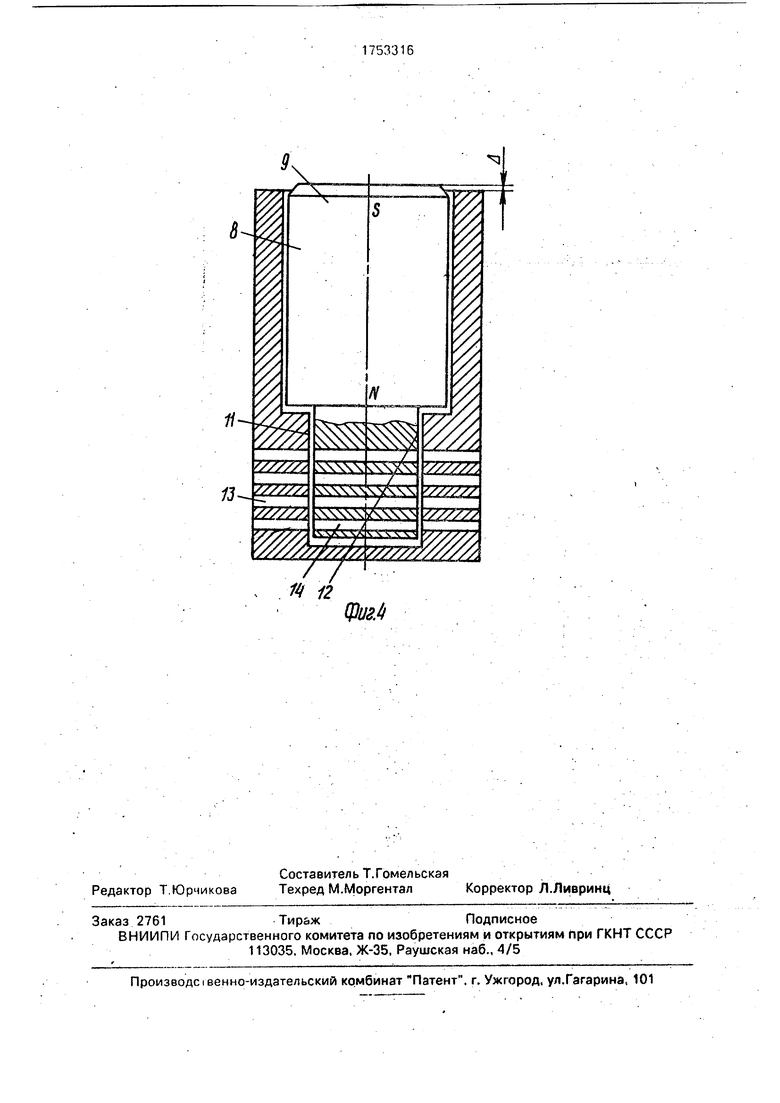

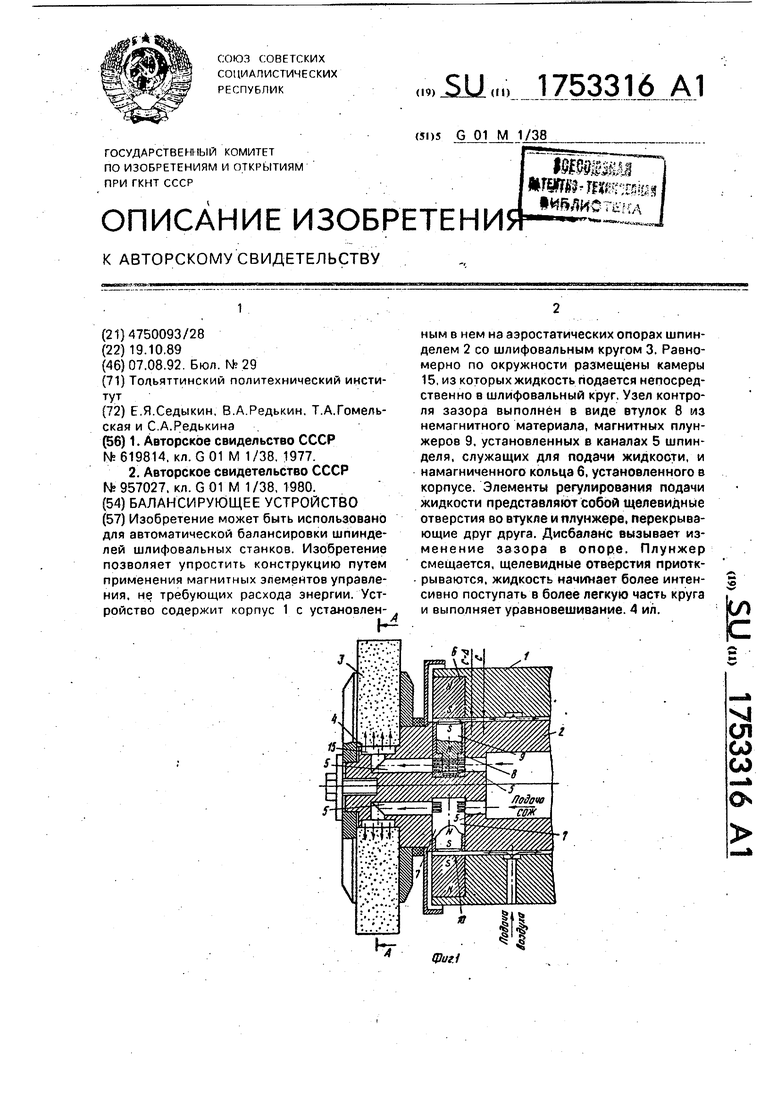

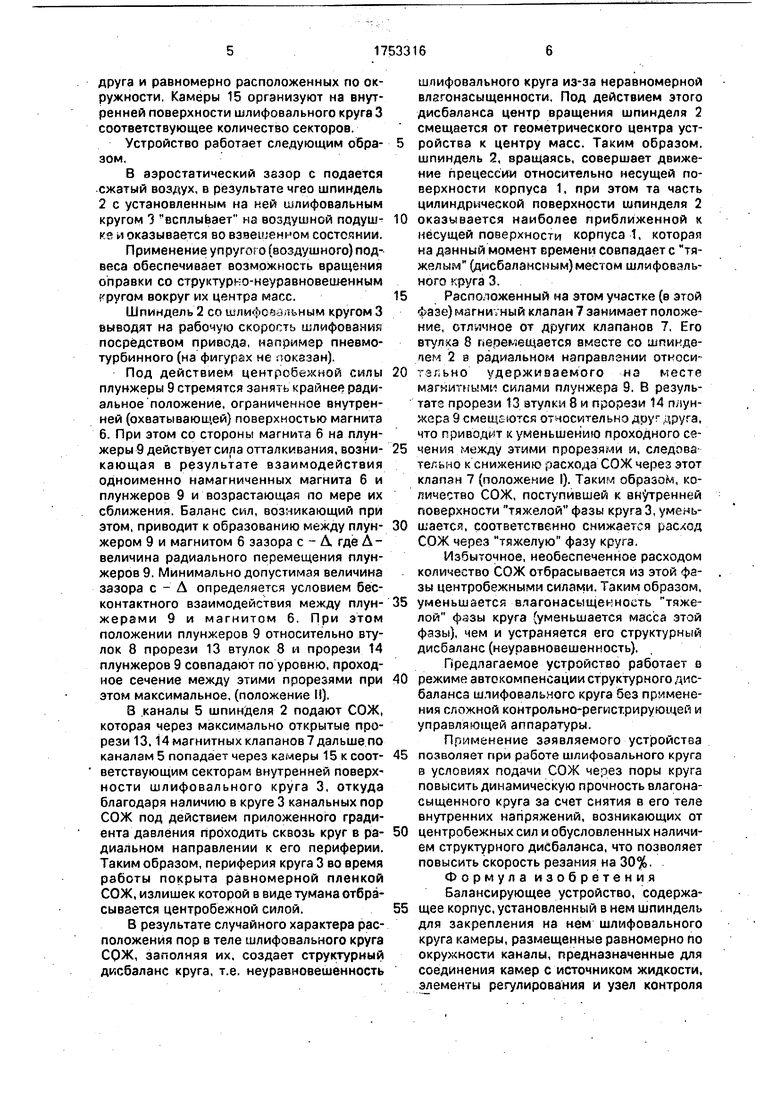

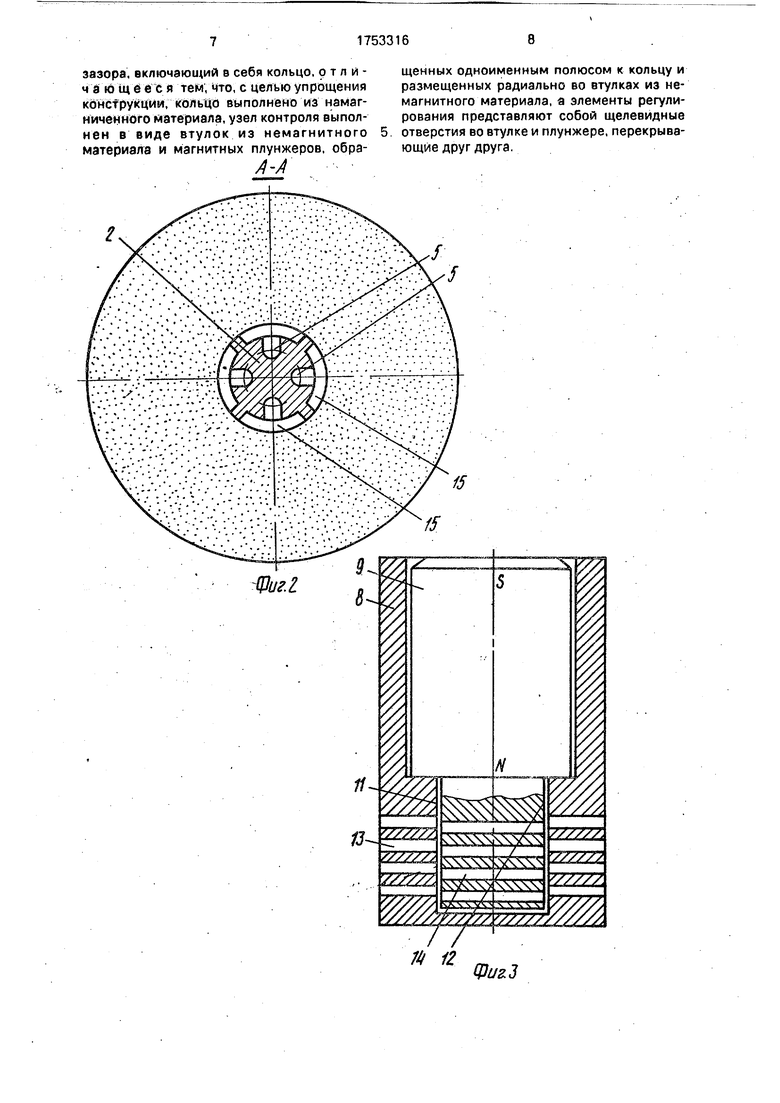

На фиг.1 изображено балансирующее устройство; на фиг.2 - разрез А-А на фиг.1; на фиг.З - магнитный клапан - положение I; на фиг.4 - магнитный клапан - положение II,

5 Устройство содержит корпус 1, установленный в нем с аэростатическим зазором с шпиндель 2, имеющий установочную под шлифовальный круг 3 поверхность 4 и каналы 5 для подачи СОЖ из гидросистемы (ис0 точника жидкости) к внутренней поверхности круга 3, и механизм коррекции дисбаланса, включающий в себя элементы регулирования подачи СОЖ и узел контроля зазора. Механизм коррекции дисбаланса

5 выполнен в виде установленного заподлицо с несущей поверхностью корпуса 1 и кон- центрично оси устройства неподвижного радиального магнита 6, охватывающего шпиндель 2 с зазором с, и размещенных в

0 шпинделе 2 заподлицо с его наружной (опорной) поверхностью магнитных клапанов 7, предназначенных для дифференцированного регулирования расхода СОЖ через каждый канал 5. Магнитные клапаны

5 7 выполнены в виде закрепленных в шпинделе 2 втулок 8, перекрывающих поперечное сечение каналов 5, и одноименно намагниченных с магнитом 6 плунжеров 9, установленных во втул ках 8 с возможностью

0 радиального перемещения и взаимодействия с охватывающей шпиндель 2 поверхностью 10 магнита 6, Корпус 1, шпиндель 2 и втулка 8 выполнены из немагнитных материалов (например, корпус из бронзы ОЦС

5 5-6-5, шпиндель и втулка из нержавеющей стали 40X13). Конструкции всех магнитных клапанов 7 идентичны.

На сопрягаемых, притерных друг к другу поверхностях 11 и 12 втулки 8 и плунжера

0 9 выполнены сквозные щелевые прорези 13 и 14 с одинаковым шагом их расположения. Прорези 13 втулки 8 и прорези 14 плунжера 9 при полном нагружении до упора плунжера 9 во втулки 8 частично не совпадают по

5 уровню, проходное сечение между этими прорезями при этом минимально (положение I).

Каналы 5 на выходе к установочной поверхности 4 шпинделя 2 выполнны в виде открытых камер 15 изолированных друг от

друга и равномерно расположенных по окружности. Камеры 15 организуют на внутренней поверхности шлифовального круга 3 соответствующее количество секторов.

Устройство работает следующим образом.

В аэростатический зазор с подается сжатый воздух, в результате чгео шпиндель 2 с установленным на ней шлифовальным кругом 3 всплывает на воздушной подушке и оказывается во взвешенном состоянии.

Применение упруго о (воздушного) подвеса обеспечивает возможность вращения оправки со структурно-неуравновешенным f ругом вокруг их центра масс.

Шпиндель 2 со шлифовальным кругом 3 выводят на рабочую скорость шлифования посредством привода, например пневмо- турбинного (на фигурах не показан).

Под действием центробежной силы плунжеры 9 стремятся занять крайнее радиальное положение, ограниченное внутренней (охватывающей) поверхностью магнита 6. При этом со стороны магнита б на плунжеры 9 действует сила отталкивания, возникающая в результате взаимодействия одноименно намагниченных магнита 6 и плунжеров 9 и возрастающая по мере их сближения. Баланс сил, возникающий при этом, приводит к образованию между плунжером 9 и магнитом б зазора с - Д где Д- величина радиального перемещения плунжеров 9. Минимально допустимая величина зазора с - Д определяется условием бесконтактного взаимодействия между плунжерами 9 и магнитом 6. При этом положении плунжеров 9 относительно втулок 8 прорези 13 втулок 8 и прорези 14 плунжеров 9 совпадают по уровню, проходное сечение между этими прорезями при этом максимальное, (положение II),

В каналы 5 шпинделя 2 подают СОЖ, которая через максимально открытые прорези 13,14 магнитных клапанов 7 дальше по каналам 5 попадает через камеры 15 к соответствующим секторам внутренней поверхности шлифовального круга 3, откуда благодаря наличию в круге 3 канальных пор СОЖ под действием приложенного градиента давления проходить сквозь круг в радиальном направлении к его периферии. Таким образом, периферия круга 3 во время работы покрыта равномерной пленкой СОЖ, излишек которой в виде тумана отбрасывается центробежной силой.

В результате случайного характера расположения пор в теле шлифовального круга СОЖ, заполняя их, создает структурный дисбаланс круга, т.е. неуравновешенность

шлифовального круга из-за неравномерной влггонзсыщенности. Под действием этого дисбаланса центр вращения шпинделя 2 смещается от геометрического центра устройства к центру масс. Таким образом, шпиндель 2, вращаясь, совершает движение прецессии относительно несущей поверхности корпуса 1, при этом та часть цилиндрической поверхности шпинделя 2

0 оказывается наиболее приближенной к несущей поверхности корпуса 1, которая на данный момент времени совпадает с тяжелым (дисбалансам) местом шлифовального круга 3.

5 Расположенный на этом участке (в этой Фазе) магнитный клапан 7 занимает положение, отличное от других клапанов 7, Его втулка 8 пеоемещается вместе со шпинде- пем 2 в радиальном направлении относи0 тз/.ьно удерживаемого на месте магнитными силами плунжера 9. В результате прорези 13 втулки 8 и прорези 14 плунжера 9 смещаются относительно дру друга, что приводит к уменьшению проходного се5 чения между этими прорезями и, следова тельио к снижению расхода СОЖ через этот клапан 7 (положение I). Таким образов, количество СОЖ, поступившей к внутренней поверхности тяжелой фазы круга 3, умень0 шаетсй, соответственно снижается расход СОЖ через тяжелую фазу круга.

Избыточное, необеспеченное расходом количество СОЖ отбрасывается из этой фазы центробежными силами. Таким образом,

5 уменьшается влагонасыщенность тяжелой фазы круга (уменьшается масса этой фазы), чем и устраняется его структурный дисбаланс (неуравновешенность).

Предлагаемое устройство работает о

0 режиме автокомпенсации структурного дисбаланса шлифовального круга без применения сложной контрольно-регистрирующей и управляющей аппаратуры.

Применение заявляемого устройства

5 позволяет при работе шлифовального круга в условиях подачи СОЖ через поры круга повысить динамическую прочность влагона- еыщенного круга за счет снятия в его теле внутренних напряжений, возникающих от

0 центробежных сил и обусловленных наличием структурного дисбаланса, что позволяет повысить скорость резания на 30%. Формула изобретения Балансирующее устройство, содержа5 щее корпус, установленный в нем шпиндель для закрепления на нем шлифовального круга камеры, размещенные равномерно по окружности каналы, предназначенные для соединения камер с источником жидкости, элементы регулирования и узел контроля

зазора, включающий в себя кольцо, отличающееся тем, что, с целью упрощения конструкции, кольцо выполнено из намагниченного материала, узел контроля выпол- нен в виде втулок из немагнитного материала и магнитных плунжеров, обраА-А

щенных одноименным полюсом к кольцу и размещенных радиально во втулках из немагнитного материала, а элементы регулирования представляют собой щелевидные отверстия во втулке и плунжере, перекрывающие друг друга.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСКОНТАКТНАЯ МАГНИТНАЯ ВИНТОВАЯ ПЕРЕДАЧА И ЕЕ ВАРИАНТЫ | 2000 |

|

RU2183773C2 |

| Устройство для балансировки шлифовального круга станка | 1982 |

|

SU1080048A1 |

| БЕСКОНТАКТНАЯ МАГНИТНАЯ ДИФФЕРЕНЦИАЛЬНАЯ ПЕРЕДАЧА | 2005 |

|

RU2293233C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ГИДРОУДАРА | 2001 |

|

RU2196039C2 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ С ИСПОЛЬЗОВАНИЕМ ГИДРОУДАРА ПРИ ШЛИФОВАНИИ | 2001 |

|

RU2190516C1 |

| Устройство для измерения межфазного натяжения | 1982 |

|

SU1097048A1 |

| Устройство для статической балансировки | 1987 |

|

SU1408269A1 |

| Балансирующее устройство | 1990 |

|

SU1778591A1 |

| ЭЛЕКТРОШПИНДЕЛЬ | 2013 |

|

RU2528420C1 |

| Поворотный стол с газостатической опорой | 2022 |

|

RU2788876C1 |

Изобретение может быть использовано для автоматической балансировки шпинделей шлифовальных станков. Изобретение позволяет упростить конструкцию путем применения магнитных элементов управления, не требующих расхода энергии. Устройство содержит корпус 1 с установленным в нем на аэростатических опорах шпинделем 2 со шлифовальным кругом 3. Равномерно по окружности размещены камеры 15, из которых жидкость подается непосредственно в шлифовальный круг. Узел контроля зазора выполнен в виде втулок 8 из немагнитного материала, магнитных плунжеров 9, установленных в каналах 5 шпинделя, служащих для подачи жидкости, и намагниченного кольца 6, установленного в корпусе. Элементы регулирования подачи жидкости представляют собой щелевидные отверстия во втукле и плунжере, перекрывающие друг друга. Дисбаланс вызывает изменение зазора в опоре. Плунжер смещается, щелевидные отверстия приоткрываются, жидкость начинает более интенсивно поступать в более легкую часть круга и выполняет уравновешивание. 4 ил. сл С VJ СЛ СА Ы Фиг1

/

/

Фи&З

Ъ 12

ФюА

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для автоматической балансировки шлифовального круга,устанавливаемого на шпинделе станка | 1977 |

|

SU619814A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для автоматической балансировки шлифовального круга | 1980 |

|

SU957027A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-08-07—Публикация

1989-10-19—Подача