где fo базовая величина выпуклости шлифованных рабочих валков;

&

где Орн и Dp - диаметры рабочего валка соответственно на нагруженном и ненагруженном участках длины бочки; Ki - коэффициент, учитывающий состояние поверхности валков (Ki 1 при Ra 3 мкм; Ki 0,8 при Ra «1 мкм).

Валковый узел содержит (фиг. 1) опор- ный валок 1 с концевыми скосами длиной с, рабочий валок с нагруженным участком 2 и ненагруженным участком 3. Длина нагруженного участка рабочего валка равна Lp и равна ширине полосы, а его диаметр DpH. Диаметр ненагруженного участка валка равен Dp. Разница между диаметром на конце нагруженного участка и на ненагруженном (свободном) участке равна fo, т.е.

fo - Орн - Dp(2)

На существующих станах кварто холодной прокатки с диаметрами рабочих валков Dn 600 мм и B/L 0,5-0,7 получение тонких качественных полос с h 0,45 не обеспечивается вследствие больших упру- гих радиальных деформаций под полосой равных толщине полосы и появлению непосредственного контакта рабочих валков на свободных участках.

Валковый узел работает следующим об- разом. Перед началом прокатки узких полос с .5-0,7(В-ширина полосы)изготовленные рабочие валки с Орн устанавливают в клеть. Во время прокатки под действием контактных напряжений происходит упру- roe радиальное сплющивание рабочих валков на участке Lp и зазор между рабочими валками на этом участке увеличивается и оказывается равным толщине полосы h. Вследствие того, что диаметр Dp Орн, то на участках рабочих валков с Dp контакта между рабочими валками не происходит. Это гарантирует получение полосы с необходимой минимальной толщиной при меньших силах предварительного напряжения (за- боя) валковой системы для компенсации упругих деформаций клети и меньших величинах прогибов валкового узла.

Выражение (1)

гЗ

.6 + 0,65(0.5),10

получено на основании лабораторных и промышленных опытов при Dp 200-600 мм и B/L 0,5-0.7 при прокатке малоуглеродистой и низколегированных марок стали (полосы из легированных марок стали прокатывают, как правило, на многовалковых станах). Прокатывали полосы с исходной толщиной Н 0,6-2,8 мм на конечную толщину h 0,15-0,74 мм. Окружная скорость валков v «4-11 м/с. Валки имели насеченную (Ra 3 мкм) и шлифованную (Ra 1 мкм)

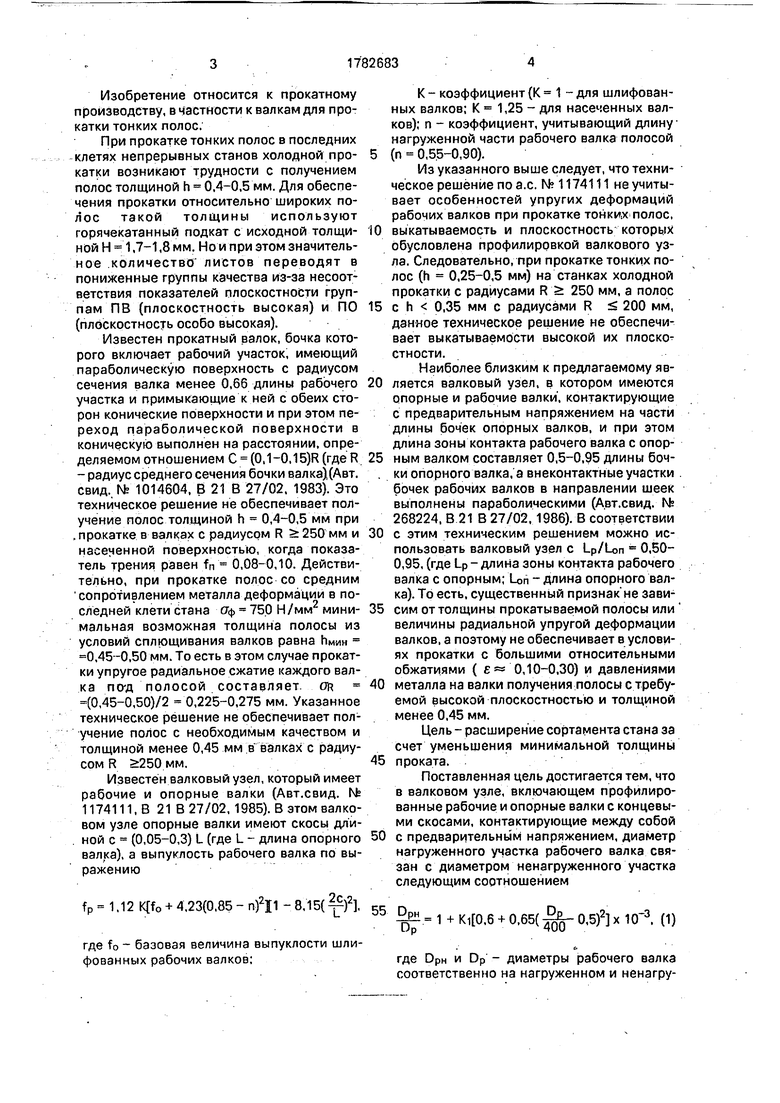

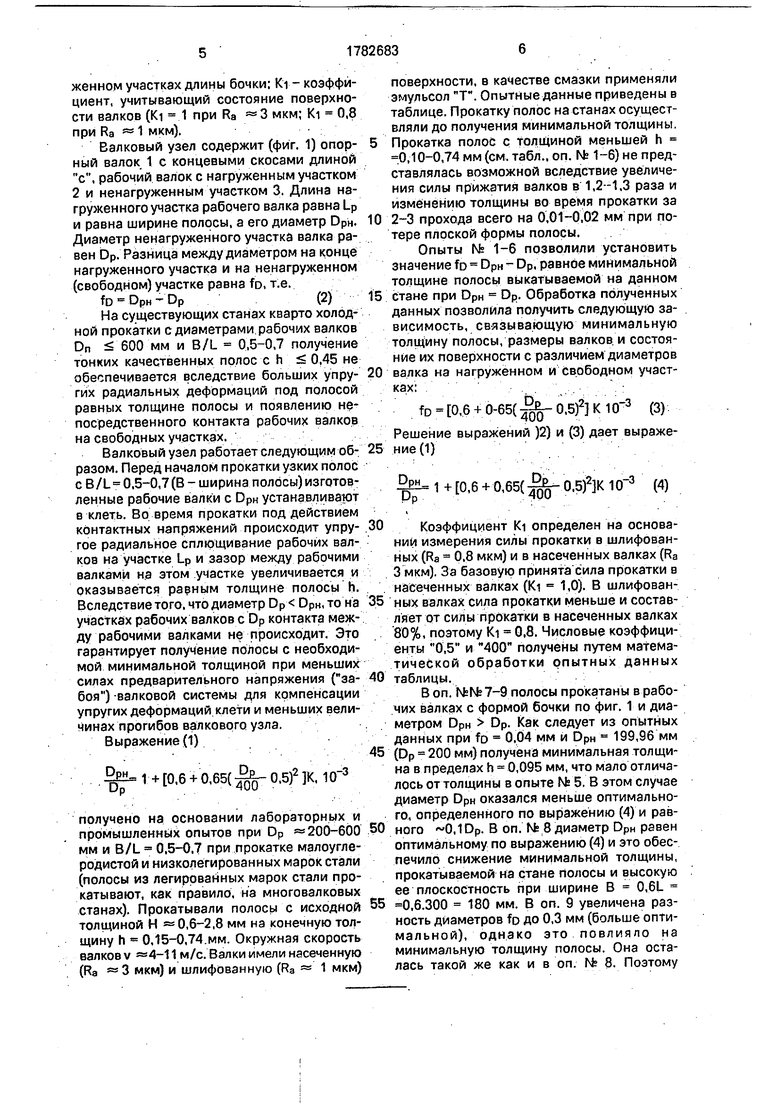

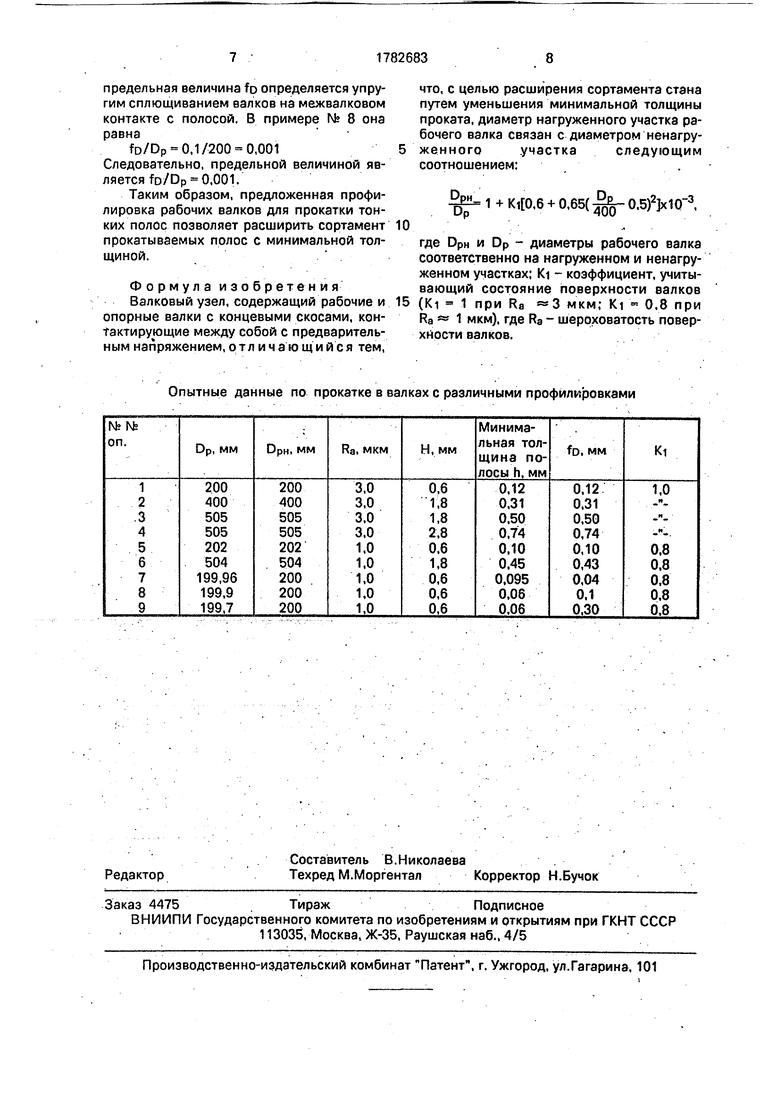

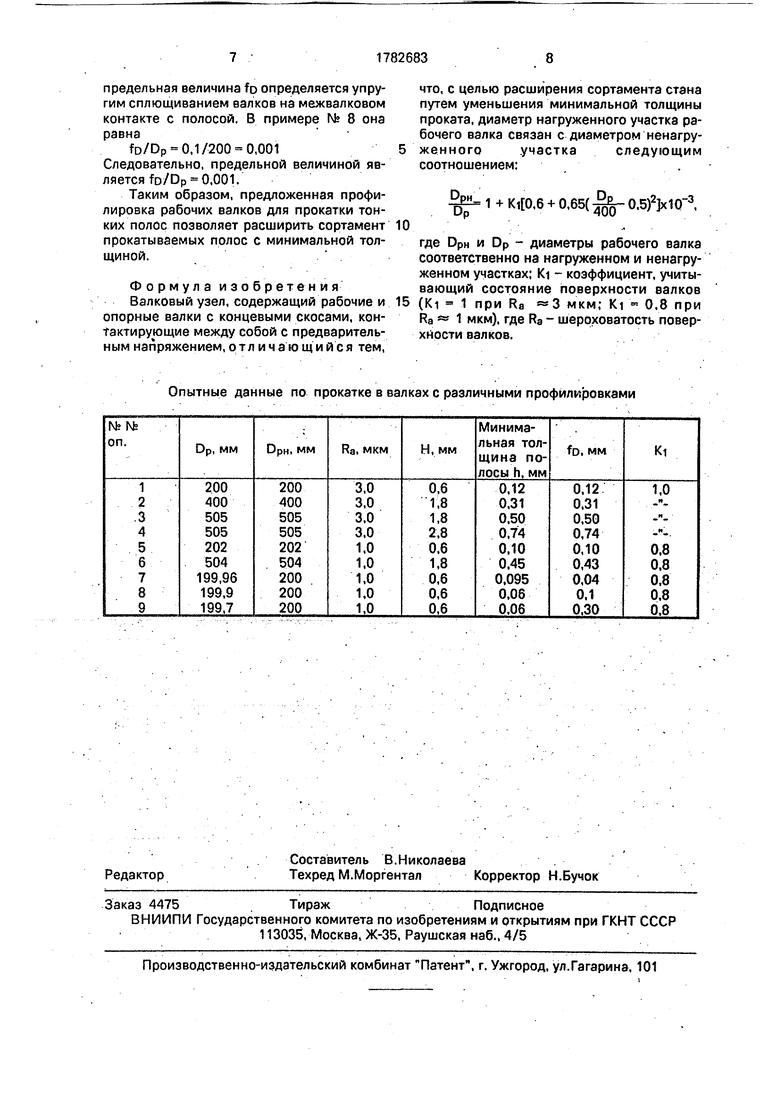

поверхности, в качестве смазки применяли эмульсол Т. Опытные данные приведены в таблице. Прокатку полос на станах осуществляли до получения минимальной толщины Прокатка полос с толщиной меньшей h 0,10-0,74 мм (см. табл., оп. № 1-6) не представлялась возможной вследствие увеличения силы прижатия валков в 1,2 -1,3 раза и изменению толщины во время прокатки за 2-3 прохода всего на 0,01-0,02 мм при потере плоской формы полосы.

Опыты № 1-6 позволили установить значение fo DPH - Dp, равное минимальной толщине полосы выкатываемой на данном стане при DpH Dp. Обработка полученных данных позволила получить следующую зависимость, связывающую минимальную толщину полосы, размеры валков и состояние их поверхности с различием диаметров валка на нагруженном и свободном участках:

fo - 0,6 + 0-65( - 0.5)2 К 103 (3)

Решение выражений )2) и (3) дает выражение (1)

1 + 0,6 + 0,65( - 0.5) (4)

Коэффициент Ki определен на основании измерения силы прокатки в шлифованных (Ra 0.8 мкм) и в насеченных валках (Ra 3 мкм). За базовую принята сила прокатки в насеченных валках (Ki 1,0). В шлифованных валках сила прокатки меньше и составляет от силы прокатки в насеченных валках 80%, поэтому Ki 0,8. Числовые коэффициенты 0,5 и 400 получены путем математической обработки опытных данных таблицы.

В оп. №№7-9 полосы прокатаны в рабочих валках с формой бочки по фиг. 1 и диаметром DPH Dp. Как следует из опытных данных при fo 0.04 мм и 6рн 199,96 мм (Dp 200 мм) получена минимальная толщина в пределах h 0,095 мм, что мало отличалось от толщины в опыте № 5. В этом случае диаметр Орн оказался меньше оптимального, определенного по выражению (4) и равного 0,1Dp. В on. Ms 8 диаметр DpH равен оптимальному по выражению (4) и это обеспечило снижение минимальной толщины, прокатываемой на стане полосы и высокую ее плоскостность при ширине В 0.6L 0,6.300 180 мм. В оп. 9 увеличена разность диаметров fp до 0,3 мм (больше опти- мальной), однако это повлияло на минимальную толщину полосы. Она осталась такой же как и в оп. № 8. Поэтому

предельная величина fo определяется упругим сплющиванием валков на межвалковом контакте с полосой. В примере № 8 она равна

to/Dp 0,1 /200 0,001 Следовательно, предельной величиной является fo/Dp 0.001.

Таким образом, предложенная профилировка рабочих валков для прокатки тонких полос позволяет расширить сортамент прокатываемых полос с минимальной толщиной.

Формула изобретения Валковый узел, содержащий рабочие и опорные валки с концевыми скосами, контактирующие между собой с предварительным напряжением,отличающийся тем,

что, с целью расширения сортамента стана путем уменьшения минимальной толщины проката, диаметр нагруженного участка рабочего валка связан с диаметром ненагруженногоучасткаследующимсоотношением:

гЗ

10

1 + ,6 + 0,65( Q- 0.5)

где Орн и Dp - диаметры рабочего валка соответственно на нагруженном и ненагруженном участках; Ki - коэффициент, учитывающий состояние поверхности валков (Ki 1 при Ra «3 мкм; Ki 0,8 при Ra 1 мкм), где Ra - шероховатость поверхности валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки полос | 1990 |

|

SU1810139A1 |

| РАБОЧИЙ ВАЛОК ЛИСТОПРОКАТНОЙ КЛЕТИ | 2004 |

|

RU2279326C2 |

| Валковый узел клети полосового прокатного стана | 1988 |

|

SU1588452A1 |

| Валковые узлы непрерывного прокатного стана | 1984 |

|

SU1174111A1 |

| РАБОЧИЙ ВАЛОК ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2014 |

|

RU2585922C1 |

| Рабочий валок клети полосового прокатного стана | 1988 |

|

SU1544514A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 2007 |

|

RU2351420C1 |

| ОПОРНЫЙ ВАЛОК ДРЕССИРОВОЧНОГО СТАНА | 2004 |

|

RU2252089C1 |

| Способ регулирования процесса холодной прокатки полос на непрерывном стане в валках с шероховатой поверхностью | 1991 |

|

SU1780885A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ОЦИНКОВАНИЯ | 2008 |

|

RU2379140C1 |

Использование: прокатка тонких полос. Цель; расширение сортамента стана путем уменьшения минимальной толщины проката. Сущность изобретения: валковый узел содержит опорный валок 1 с концевыми скосами длиной с и рабочий валок с нагруженным участком 2 и ненагруженным участком 3. При выполнении диаметра валка на нагруженном участке больше диаметра на ненагруженном участке во время прокатки под действием контактных напряжений происходит упругое радиальное сплющивание рабочих валков на нагруженном участке и зазор между рабочими валками на этом участке увеличивается и становится равным толщине полосы, а на ненагруженном участке контакта между рабочими валками не происходит. Это гарантирует получение полосы с необходимой минимальной толщиной при меньших силах предварительного напряжения валковой системы. 1 ил., 1 табл.

Опытные данные по прокатке в валках с различными профилировками

| Прокатный валок клети широкополосного стана | 1980 |

|

SU1014604A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Валковые узлы непрерывного прокатного стана | 1984 |

|

SU1174111A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| БЕТОННАЯ СМЕСЬ | 0 |

|

SU268224A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-23—Публикация

1990-10-19—Подача