00

сх

о

00

Изобретение относится к прокатному производству, в частности к производству тонких полос, и может быть осуществлено в прокатных цехах метал лургических заводов.

Цель изобретения - улучшение плоскостности прокатываемых полос.

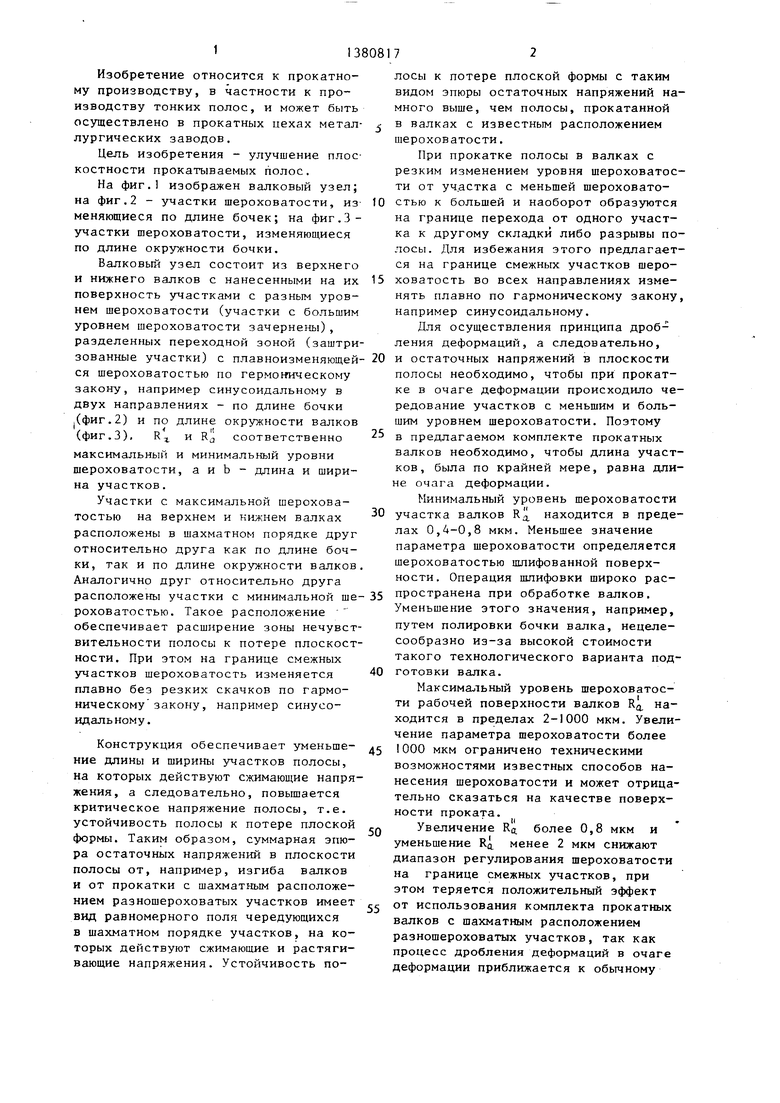

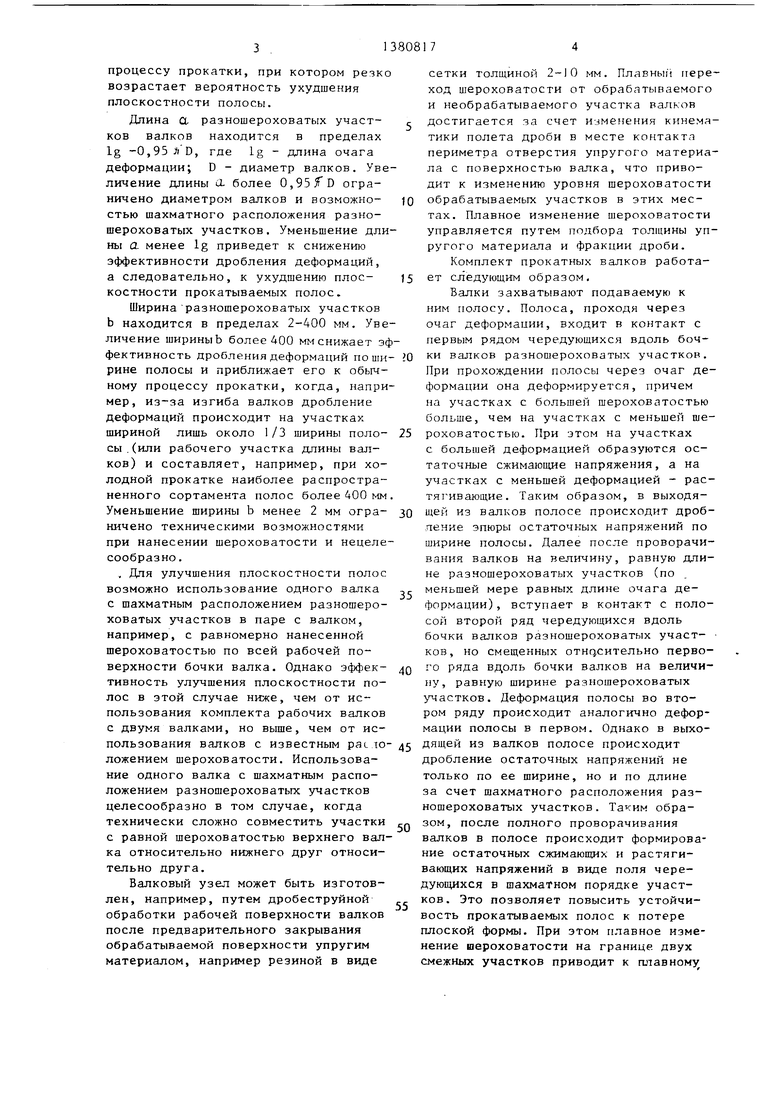

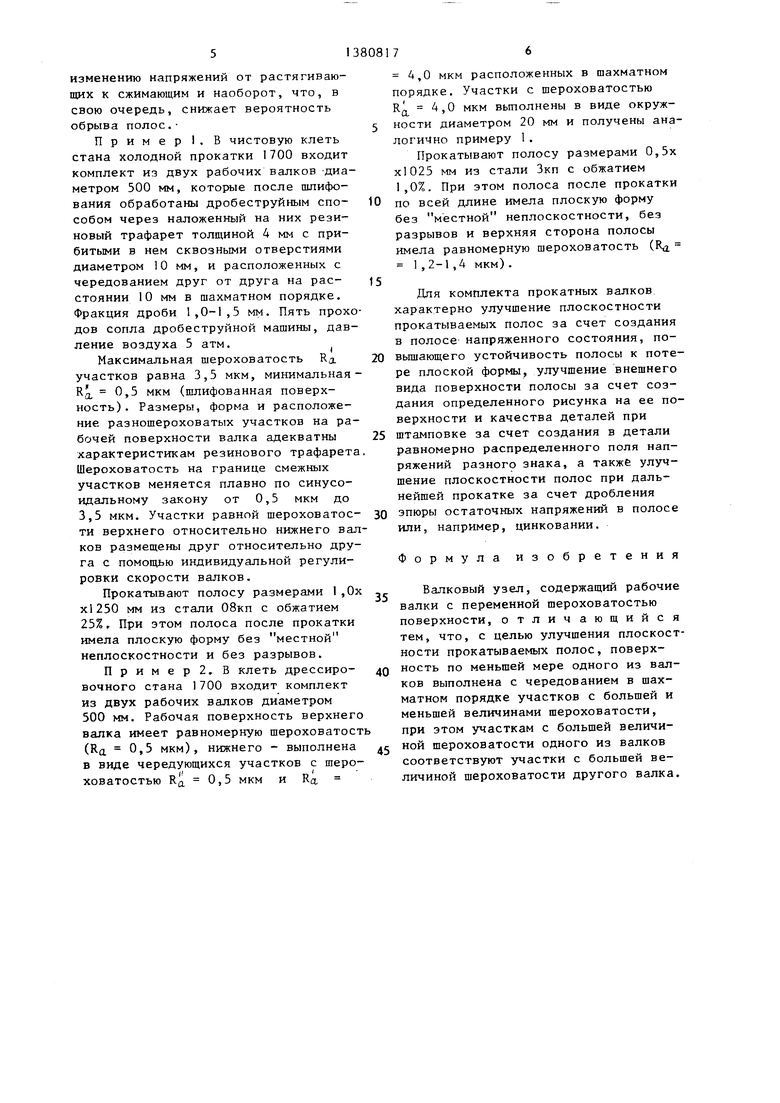

На фиг.1 изображен валковый узел; на фиг.2 - участки шероховатости, из меняющиеся по длине бочек; на фиг.З- участки шероховатости, изменяющиеся по длине окружности бочки.

Валковый узел состоит из верхнего и нижнего валков с нанесенными на их поверхность участками с разным уровнем шероховатости (участки с большим уровнем шероховатости зачернены), разделенных переходной зоной (заштри зованные участки) с плавноизменяюш,ей ся шероховатостью по гермогоиескому закону, например синусоидальному в двух направлениях - по длине бочки ,(фиг.2) и по длине окружности валков (фиг.З), R ; и Кд соответственно максимальный и минимальный уровни шероховатости, а и b - длина и ширина участков.

Участки с максимальной шероховатостью на верхнем и нижнем валках расположены в шахматном порядке друг относительно друга как по длине бочки, так и по длине окружности валков Аналогично друг относительно друга расположены участки с минимальной ше роховатостью. Такое расположение обеспечивает расширение зоны нечувствительности полосы к потере плоскостности. При этом на границе смежных участков шероховатость изменяется плавно без резких скачков по гармоническому закону, например синусоидальному.

Конструкция обеспечивает уменьше- ние длины и ширины участков полосы, на которых действуют сжимающие напряжения, а следовательно, повьшзается критическое напряжение полосы, т.е. устойчивость полосы к потере плоской формы. Таким образом, суммарная эпюра остаточных напряжений в плоскости полосы от, наприг-iep, изгиба валков и от прокатки с шахматным расположе

нием разношероховатых участков имеет вид равномерного поля чередующихся в шахматном порядке участков, на которых действуют сжимающие и растягивающие напряжения. Устойчивость по

0

5 0

5

с

0

0

0

5

лосы к потере плоской формы с таким видом эпюры остаточных напряжений намного выше, чем полосы, прокатанной в валках с известным расположением шероховатости.

При прокатке полосы в валках с резким изменением уровня щероховатос- ти от уч.астка с меньшей шероховатостью к большей и наоборот образуются на границе перехода от одного участка к другому складки либо разрывы полосы. Для избежания этого предлагается на границе смежных участков шероховатость во всех направлениях изменять плавно по гармоническому закону, например синусоидальному.

Для осуществления принципа дробления деформаций, а следовательно, и остаточных напряжений в плоскости полосы необходимо, чтобы при прокатке в очаге деформации происходило чередование участков с меньшим и большим уровнем шероховатости. Поэтому в предлагаемом комплекте прокатных валков необходимо, чтобы длина участков, была по крайней мере, равна длине очага деформации.

Минимальный уровень шероховатости участка валков R находится в пределах 0,4-0,8 мкм. Меньшее значение параметра шероховатости определяется шероховатостью шлифованной поверхности. Операция шлифовки широко распространена при обработке валков. Уменьшение этого значения, например, путем полировки бочки валка, нецелесообразно из-за высокой стоимости такого технологического варианта подготовки валка.

Максимао1ьный уровень шероховатости рабочей поверхности валков R находится в пределах 2-1000 мкм. Увеличение параметра шероховатости более 1000 мкм ограничено техническими возможностями известных способов нанесения шероховатости и может отрицательно сказаться на качестве поверхности проката.

Увеличение RQ. более 0,8 мкм и уменьшение К, менее 2 мкм снижают диапазон регулирования шероховатости на границе смежных участков, при этом теряется положительный эффект от использования комплекта прокатных валков с шахматным расположением разнощероховатых участков, так как процесс дробления деформаций в очаге деформации приближается к обычному

процессу прокатки, при котором резко возрастает вероятность ухудшения плоскостности полосы.

Длина О, разношероховатых участков валков находится в пределах Ig -0,95 Л D, где Ig - длина очага деформации; D - диаметр валков. Увеличение длины О. более 0,955 D ограничено диаметром валков и возможностью шахматного расположения разно- шероховатых участков. Уменьшение длины а, менее Ig приведет к снижению эффективности дробления деформаций, а следовательно, к ухудшению плоскостности прокатываемых полос.

Ширина разношероховатых участков Ь находится в пределах 2-400 мм. Увеличение ширины b более 400 №i снижает эфективность дробления деформаций по ширине полосы и приближает его к обычному процессу прокатки, когда, например, из-за изгиба валков дробление деформаций происходит на участках шириной лишь около 1/3 ширины полосы . (или рабочего участка длины валков) и составляет, например, при холодной прокатке наиболее распространенного сортамента полос более 400 мм Уменьшение ширины b менее 2 мм ограничено техническими возможностями при нанесении шероховатости и нецелесообразно .

, Для улучшения плоскостности полос возможно использование одного валка с шахматным расположением разношероховатых участков в паре с валком, например, с равномерно нанесенной шероховатостью по всей рабочей поверхности бочки валка. Однако эффективность улучшения плоскостности полос в этой случае ниже, чем от использования комплекта рабочих валков с двумя валками, но выше, чем от использования валков с известным paLло ложением шероховатости. Использование одного валка с шахматным расположением разношероховатых участков целесообразно в том случае, когда технически сложно совместить участки с равной шероховатостью верхнего валка относительно нижнего друг относительно друга.

Валковый узел может быть изготовлен, например, путем дробеструйной обработки рабочей поверхности валков после предварительного закрывания обрабатываемой поверхности упругим материалом, например резиной в виде

0

5

Ю

5

0

5

0

5

0

5

сетки толщиной 2-10 мм. Плавный переход шероховатости от обрабатываемого и необрабатываемого участка валков достигается за счет изменения кинематики полета дроби в месте контакта периметра отверстия упругого материала с поверхностью валка, что приводит к изменению уровня шероховатости обрабатываемых участков в этих местах. Плавное изменение шероховатости управляется путем подбора толщины упругого материала и фракции дроби.

Комплект прокатных валков работает следующим образом.

Валки захватывают подаваемую к ним полосу. Полоса, проходя через очаг деформации, входит в контакт с первым рядом чередующихся вдоль бочки валков разношероховатых участков. При прохождении полосы через очаг деформации она деформируется, причем на участках с большей шероховатостью больше, чем на участках с меньшей шероховатостью. При этом на участках с большей деформацией образуются остаточные сжимающие напряжения, а на участках с меньшей деформацией - растягивающие. Таким образом, в выходящей из валков полосе происходит дробление эпюры остаточных напряжений по ширине полосы. Далее после проворачивания валков на величину, равную длине разношероховатых участков (по меньшей мере равных длине очага деформации) , вступает в контакт с полосой второй ряд чередующихся вдоль бочки валков разношероховатых участ- ков, но смещенных относительно первого ряда вдоль бочки валков на величину, равную ширине разношероховатых астков. Деформация полосы во втором ряду происходит аналогично деформации полосы в первом. Однако в выходящей из валков полосе происходит дробление остаточных напряжений не только по ее ширине, но и по длине за счет шахматного расположения разношероховатых участков. Таким образом, после полного проворачивания валков в полосе происходит формирование остаточных сжимающих и растягивающих напряжений в виде поля чередующихся в шахматном порядке участков. Это позволяет повысить устойчивость прокатываемых полос к потере плоской формы. При этом плавное изменение шероховатости на границе двух смежных участков приводит к плавному

изменению напряжений от растягивающих к сжимающим и наоборот, что, в свою очередь, снижает вероятность обрыва полос.-

Пример 1. В чистовую клеть стана холодной прокатки 1700 входит комплект из двух рабочих валков -диаметром 500 мм, которые после шлифования обработаны дробеструйным спо- собом через наложенный на них резиновый трафарет толщиной 4 мм с прибитыми в нем сквозными отверстиями диаметром 10 мм, и расположенных с чередованием друг от друга на рас- стоянии 10 мм в шахматном порядке. Фракция дроби 1,0-1,5 мм. Пять проходов сопла дробеструйной машины, давление воздуха 5 атм.

Максимальная шероховатость Ra участков равна 3,5 мкм, минимальная а 5 мкм (шлифованная поверхность). Размеры, форма и расположение разношероховатых участков на рабочей поверхности валка адекватны характеристикам резинового трафарета Шероховатость на границе смежных участков меняется плавно по синусоидальному закону от 0,5 мкм до 3,5 мкм. Участки равной шероховатое- ти верхнего относительно нижнего валков размещены друг относительно друга с помощью индивидуальной регулировки скорости валков.

Прокатывают полосу размерами 1,0х х1250 мм из стали ОВкп с обжатием 25%г При этом полоса после прокатки имела плоскую форму без местной неплоскостности и без разрывов.

Пример 2, В клеть дрессиро- вочного стана 1700 входит комплект из двух рабочих валков диаметром 500 мм. Рабочая поверхность верхнего валка имеет равномерную шероховатост (Ra 0,5 мкм), нижнего - выполнена в виде чередующихся участков с шероховатостью R 0,5 мкм и Ra

4,0 мкм расположенных в шахматном порядке. Участки с шероховатостью R 4,0 мкм вьтолнены в виде окружности диаметром 20 мм и получены аналогично примеру 1.

Прокатывают полосу размерами 0,5х х1025 мм из стали Зкп с обжатием 1,0%. При этом полоса после прокатки по всей длине имела плоскую форму без местной неплоскостности, без разрывов и верхняя сторона полосы имела равномерную шероховатость (R. 1,2-1,4 мкм).

Для комплекта прокатных валков характерно улучшение плоскостности прокатываемых полос за счет создания в полосе напряженного состояния, по- вьш1ающего устойчивость полосы к потере плоской формы, улучшение внешнего вида поверхности полосы за счет создания определенного рисунка на ее поверхности и качества деталей при штамповке за счет создания в детали равномерно распределенного поля напряжений разного знака, а также улучшение плоскостности полос при дальнейшей прокатке за счет дробления эпюры остаточных напряжений в полосе или, например, цинковании.

Формула изобретения

Валковый узел, содержащий рабочие валки с переменной шероховатостью поверхности, отличающийся тем, что, с целью улучшения плоскостности прокатываемых полос, поверхность по меньшей мере одного из валков выполнена с чередованием в шахматном порядке участков с большей и меньшей величинами шероховатости, при этом участкам с большей величиной шероховатости одного из валков соответствуют участки с большей величиной шероховатости другого валка.

Mii .

-i.i mmm

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплект рабочих валков листового прокатного стана | 1984 |

|

SU1222342A1 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ | 2007 |

|

RU2344888C1 |

| Прокатный валок | 1987 |

|

SU1431882A1 |

| Заготовка для производства горячекатаных листов | 1987 |

|

SU1424876A1 |

| Валок прокатной клети | 1986 |

|

SU1371726A1 |

| РАБОЧИЙ ВАЛОК ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2014 |

|

RU2585922C1 |

| Прокатный валок | 1979 |

|

SU799846A1 |

| СПОСОБ ПОДГОТОВКИ ВАЛКОВ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ ОСОБО ВЫСОКОЙ ПЛОСКОСТНОСТИ | 1996 |

|

RU2093284C1 |

| Комплект рабочих валков | 1984 |

|

SU1225631A1 |

| Клеть стана для прокатки полосы | 1979 |

|

SU789169A1 |

Изобретение относится к прокатному производству, в частности к производству тонких полос. Цель изобретения - улучшение плоскостности прокатываемых полос. Комплект прокатных валков имеет переменную шероховатость. Рабочая поверхность валков выполнена в виде чередующихся участков с разным уровнем шероховатости при последовательном чередовании в шахматном порядке участков с большей и меньшей шероховатостью, причем на границе смежных участков шероховатость во всех направлениях изменяется плавно по гармоническому закону, а длина участков по крайней мере равна длине очага деформации. Кроме того, участки с равной шероховатостью верхнего и нижнего валков размещены друг против друга. Такое выполнение узла улучшает плоскостность прокатываемых полос за счет дробления деформаций. 3 ил. (О (Л

Длина бочки валкоб Фиг. 2

Длина окружность валкоо Фие.З

fpi/e.J

| Комплект рабочих валков листового прокатного стана | 1984 |

|

SU1222342A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-03-15—Публикация

1985-11-25—Подача