11А

Изобретение- относится к химической технологии неорганических продуктов, в частности к способу получения сульфата олова (11), находящего применение в электротехнической промьш- ленности и в лабораторной практике.

Цель изобретения - повышение выхода целевого продукта и упрощение про- Uiecca.

Способ осуществляют следу1сяцим образом.

К смеси металлического олова и диоксида, содержащей последний в количестве 5-6 мас.%, добавляют концент- риро ванную серную кислоту в таком количестве, чтобы молярное соотношение серной кислоты и смеси (олово + диоксид) составляло 1:1. Смесь перемещива

KIT при комнатной температуре и поме- Цают в печь с температурой 200-210 С. Цосле вь|держки при указанньтх темпера- в течение 1 ч продукт вынима- IOT из печи и охладодают на воздухе.

20

порошка олова металлического и 6 г диоксида олова (0,0398 моль) так, чт количество диоксида олова в этой сме си составляет 6%. К этой смеси добав ляют 86,7% концентрированной серной кислоты (94%-ной, 17,6 моль/дм , все го 0,8317 моль), поддерживая молярно соотношение серной кислоты к смеси Sn+SnOj 1:1. Содержимое чашки перемеа ивают и помещают в нагретую до 210 С печь, где выдерживают в течение 1 ч. По окончании синтеза чашку вынимают и охлаждают на воздухе. По данным химического и рентгекофазово- го анализов, полученный продукт представляет собой однофазный сульфат ол ва (11). Выход продукта в результате синтеза 99% от теоретического (177 г содержание основного вещества (сульф та олова (II))составляет 99,1%.

ПримерЗ. В фарфоровую чашку загружают смесь 95 г (0,8003 моль) порошка олова металлического и 5 г

По данным химического и рентгенофазо- 25 диоксида олова (0,0331 моль), коли- вого анализов получают целевой продукт - сульфат олова (II). Выход про- дукта 99% от теоретического, содержание основного вещества в ,1%.

Приме р1„В фарфоровую чашку до Загружают смесь 95 г,(0,8003 моль) порошка олова металлического и 5 г диоксида олова (0,0331 моль) так, что количество диоксида олова в смеси составляет 5%. К этой смеси добавляют

45

86,9 г концентрированной серной кис- поты (94%-ной, 17,6 моль/дм , всего 0,8334 моль), таким образом молярное соотношение серной кислоты к смеси Sn4-SnOj составляет 1:1. Содержимое чашки фарфоровым шпателем перемешивают при обычной температуре (20-25 С) в течение нескольких минут. Чашку со смесью помещают в нагретую до 210 С печь и выдерживают в ней в течение 1 ч. По окончании синтеза чашку вынимают и охлаждают на воздухе. По данным химического и рентгенофазово- го анализов полученный продукт представляет собой однофазный сульфат олова (II) с орторомбической структурой (,799, ,319, ,П5 А). Выход продукта в результате синтеза 99% от теоретического (177 г), содержание основного вещества (сульфата олова) 99,1%, что соответствует ТУ 6-09-1502-75.

Пример 2. В фарфоровую чашку загружают смесь 94 г. (0,7919 моль)

50

55

честно диоксида олова в смеси состав ляет 5%. К зтой смеси добавляют 86,9 концентрированной серной кислоты (94%-ной, 17,6 моль/дм, всего 0,8334 моль) так, что молярное соотн шение серной кислоты к смеси Sn+SnO составляет 1:1. Содержимое чашки пер мешивают фарфоровым шпателем при обы ной температуре (20-25 0 в течение нескольких минут. Чашку помещают в н гретую до 200 С камеру и вьщерживают в ней в течение 1 ч. По окончании синтеза чашку вынимают и охлаждают на воздухе. Полученный продукт представляет собой однофазный сульфат олова (11). Выход продукта в результате синтеза 99% (177 г) от теоретического, содержание основного веще ства составляет 99,1%, т.е. продукт полностью соответствует требованиям ТУ 6-09-1502-75.

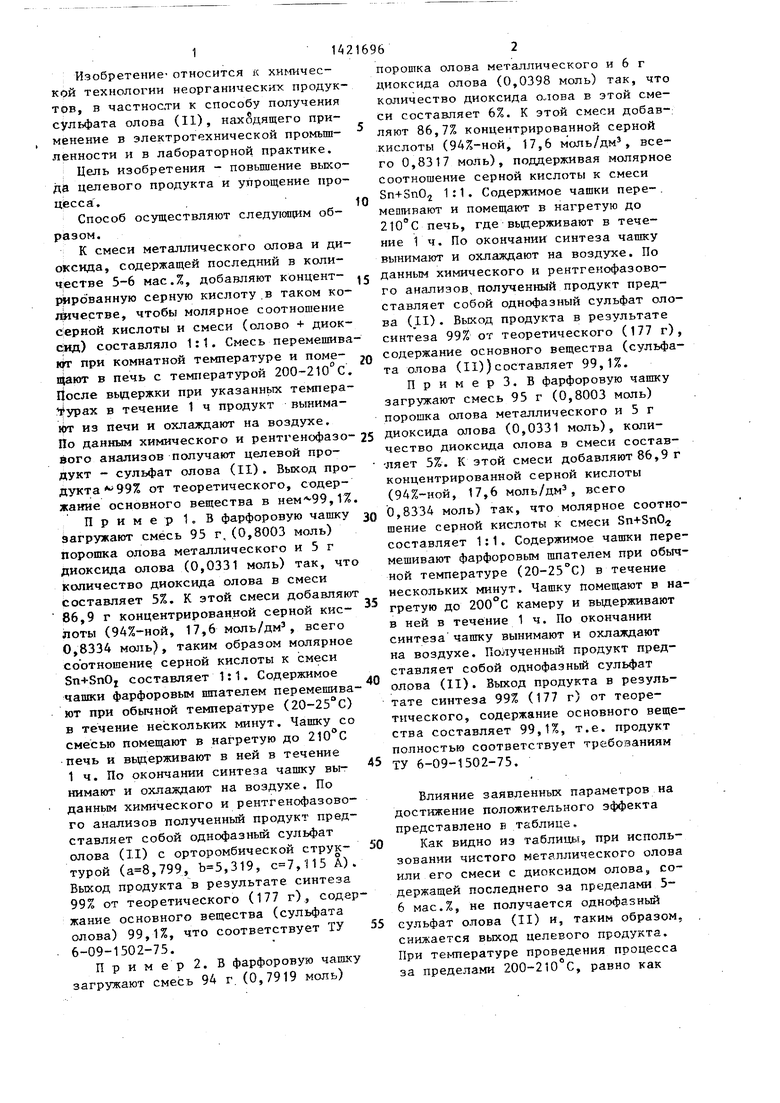

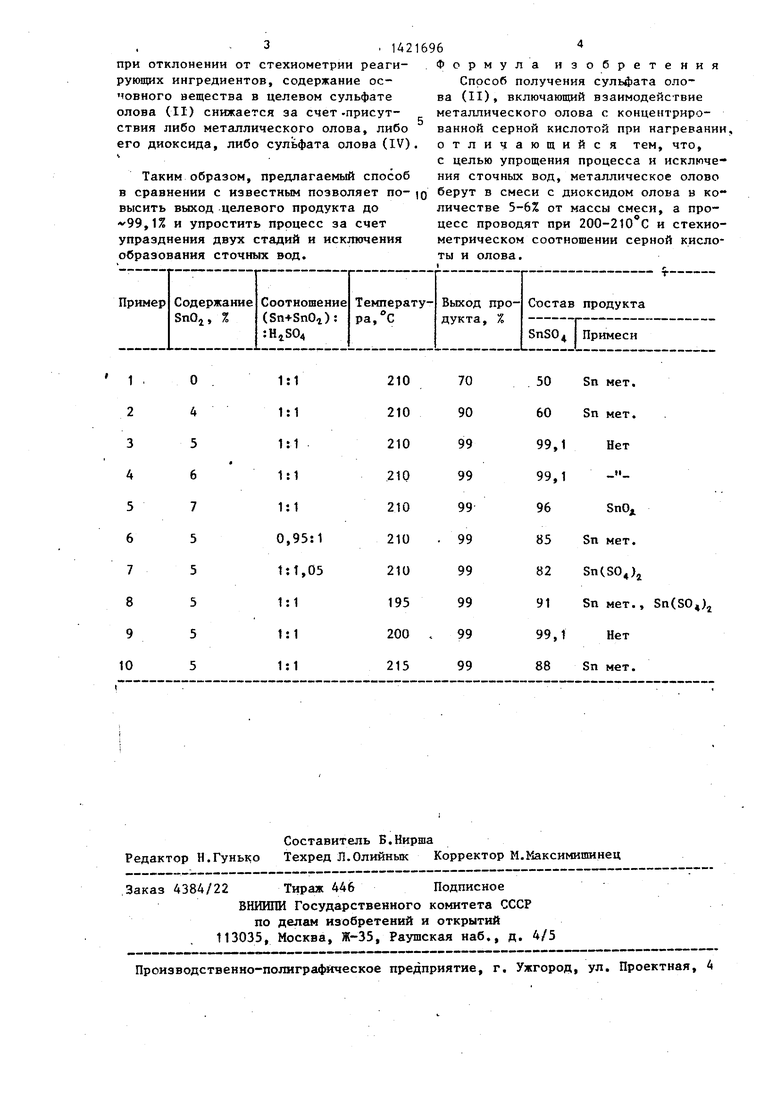

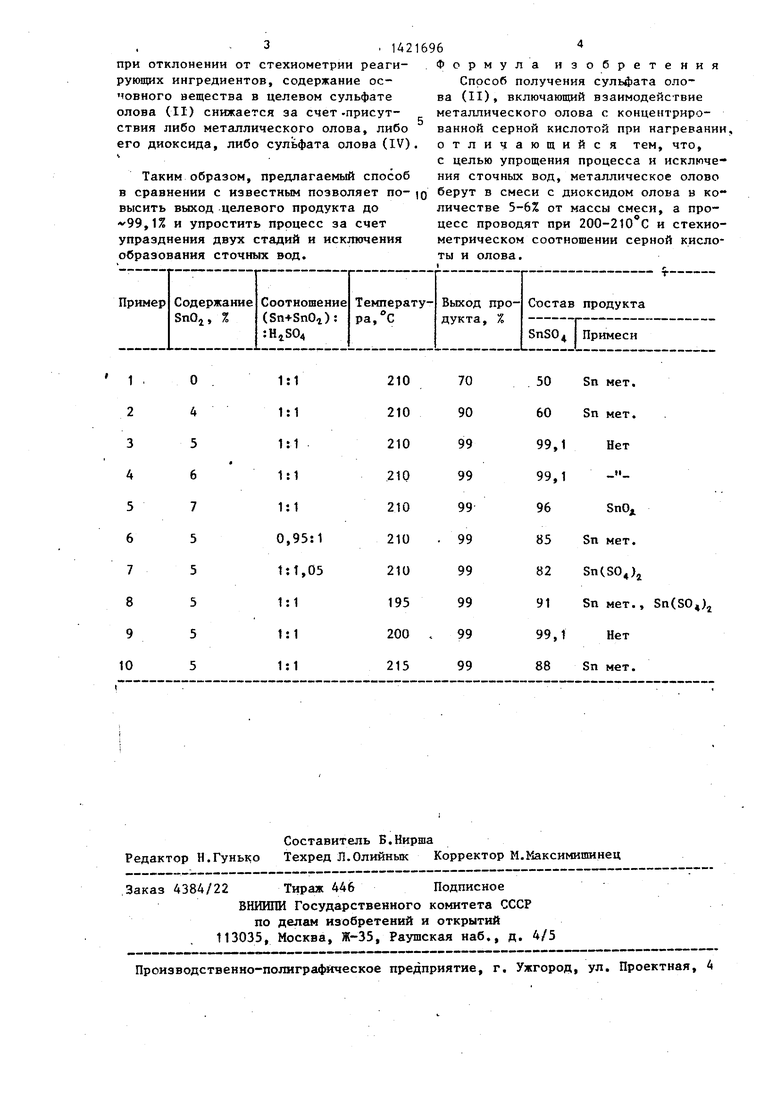

Влияние заявленных параметров на достижение положительного эффекта представлено в таблице.

Как видно из таблиць, при использовании чистого металлического олова или его смеси с диоксидом олова, содержащей последнего за пределами 5- 6 мас.%, не получается однофазный сульфат олова (II) и, таким образом, снижается выход целевого продукта. При температуре проведения процесса за пределами 200-210 С, равно как

0

порошка олова металлического и 6 г диоксида олова (0,0398 моль) так, что количество диоксида олова в этой смеси составляет 6%. К этой смеси добав-; ляют 86,7% концентрированной серной кислоты (94%-ной, 17,6 моль/дм , всего 0,8317 моль), поддерживая молярное соотношение серной кислоты к смеси Sn+SnOj 1:1. Содержимое чашки пере. меа ивают и помещают в нагретую до 210 С печь, где выдерживают в течение 1 ч. По окончании синтеза чашку вынимают и охлаждают на воздухе. По данным химического и рентгекофазово- го анализов, полученный продукт представляет собой однофазный сульфат олова (11). Выход продукта в результате синтеза 99% от теоретического (177 г), содержание основного вещества (сульфата олова (II))составляет 99,1%.

ПримерЗ. В фарфоровую чашку загружают смесь 95 г (0,8003 моль) порошка олова металлического и 5 г

25 диоксида олова (0,0331 моль), коли-

до

5

0

5

честно диоксида олова в смеси состав- ляет 5%. К зтой смеси добавляют 86,9 г концентрированной серной кислоты (94%-ной, 17,6 моль/дм, всего 0,8334 моль) так, что молярное соотношение серной кислоты к смеси Sn+SnO составляет 1:1. Содержимое чашки перемешивают фарфоровым шпателем при обычной температуре (20-25 0 в течение нескольких минут. Чашку помещают в нагретую до 200 С камеру и вьщерживают в ней в течение 1 ч. По окончании синтеза чашку вынимают и охлаждают на воздухе. Полученный продукт представляет собой однофазный сульфат олова (11). Выход продукта в результате синтеза 99% (177 г) от теоретического, содержание основного вещества составляет 99,1%, т.е. продукт полностью соответствует требованиям ТУ 6-09-1502-75.

Влияние заявленных параметров на достижение положительного эффекта представлено в таблице.

Как видно из таблиць, при использовании чистого металлического олова или его смеси с диоксидом олова, содержащей последнего за пределами 5- 6 мас.%, не получается однофазный сульфат олова (II) и, таким образом, , снижается выход целевого продукта. При температуре проведения процесса за пределами 200-210 С, равно как

3, 1421696

при отклонении от стехиометрии реаги-.Формула изобретения рующих ингредиентов, содержание ос- Способ получения сульфата оло- мовного вещества в целевом сульфате ва (II), включающий взаимодействие олова (II) снижается за счет -присут- металлического олова с концентриро- ствия либо металлического олова, либо ванной серной кислотой при нагревании, его диоксида, либо сульфата олова (IV). отличающийся тем, что, целью упрощения процесса и исключеТаким образом, предлагаемый способ ния сточных вод, металлическое олово в сравнении с известным позволяет по- ю берут в смеси с диоксидом олова в ко высить выход целевого продукта до личестве 5-6% от массы смеси, а про- ,1% и упростить процесс за счет цесс проводят при 200-210 0 и стехио- упразднения двух стадий и исключения метрическом соотношении серной кисло- образования сточных вод.ты и олова.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станилоксалат бария как исходное вещество для получения станната бария и способ его получения | 1977 |

|

SU633855A1 |

| КАТАЛИЗАТОР ДЛЯ ПРОИЗВОДСТВА ЭТАНОЛА ПУТЕМ ГИДРОГЕНИЗАЦИИ УКСУСНОЙ КИСЛОТЫ, СОДЕРЖАЩИЙ ПЛАТИНУ-ОЛОВО НА КРЕМНЕЗЕМНОЙ ПОДЛОЖКЕ | 2010 |

|

RU2549893C2 |

| Способ получения поликристаллов четверных соединений ALnAgS(A = Sr, Eu; Ln = Dy, Ho) | 2018 |

|

RU2679244C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ ОЛОВА (IV) ИЗ СОЛЕЙ ОЛОВА (II) | 2022 |

|

RU2797089C1 |

| Способ получения анионитов | 1977 |

|

SU732293A1 |

| Способ получения двухлористого олова | 1984 |

|

SU1263632A1 |

| Способ получения аммиаката меди | 1984 |

|

SU1248956A1 |

| Способ получения двуокиси олова | 1981 |

|

SU1011527A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА | 2007 |

|

RU2350644C2 |

| Способ получения фталимида | 1989 |

|

SU1728240A1 |

Изобретение относится к химической технологии неорганических продуктов, в частности к способу получения сульфата олова (II), находящего применение в электротехнической промышленности и в лабораторной практике. Цель изобретения состоит в повышении выхода целевого продукта и в упрощении процесса. Способ осуществляют следующим образом. К смеси металлического олова и диоксида, содержащей последний в количестве 5-6 мас.%, добавляют концентрированную серную кислоту в количестве, чтобы молярное соотношение смесь (Sn+SnO) составляло 1:t. После перемешивания смесь помещают в печь с температурой 200-210 С, где вьдерживают в течение 1 ч. После охлаждения, получают целевой продукт с выходом 99,0% и содер-, жанием основного вещества 93,1%. Спо- р соб в сравнении с известным повышает выход целевого продукта и упрощает процесс за счет исключения промежуточных стадий и сточных вод. 1 табл. kMI SS /) С

| Карекин Ю.В., Ангелов И.И | |||

| Чистые химические вещества | |||

| М., 1974, с | |||

| РАССЕИВАЮЩИЙ ТОПЛИВО МЕХАНИЗМ | 1920 |

|

SU298A1 |

| 1971 |

|

SU414194A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-09-07—Публикация

1986-10-14—Подача