ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сложного удобрения | 1983 |

|

SU1082779A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АММОФОСА | 2008 |

|

RU2370477C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АММОФОСА | 2005 |

|

RU2286319C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОРНОГО УДОБРЕНИЯ, СОДЕРЖАЩЕГО ГУМАТ | 2005 |

|

RU2279417C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОАММОФОСА | 2008 |

|

RU2396236C2 |

| Способ получения удобрений | 1986 |

|

SU1468889A1 |

| Устройство для получения гранулированных минеральных удобрений | 1987 |

|

SU1546128A1 |

| Способ гранулирования сложных удобрений | 1983 |

|

SU1110775A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-ФОСФОРНЫХ УДОБРЕНИЙ ПУТЕМ ПЕРЕРАБОТКИ РАСТВОРОВ, ПОЛУЧЕННЫХ ПРИ КИСЛОТНОЙ ЭКСТРАКЦИИ ФОСФОРСОДЕРЖАЩЕГО СЫРЬЯ | 1994 |

|

RU2078064C1 |

| Способ получения фосфорного удобрения | 1982 |

|

SU1118625A1 |

Изобретение относится к способам получения гранулированного сложного удобрения, которое используется в сельском хозяйстве под все виды основньЕХ культур, с целью увеличения агрохимической эффективности готового продукта, а именно снижения растворимости гранул удобрения в почве, в способе, включающем послойное нанесение на частицы ретура пульпы фосфатов аммония и кислого нейтрализующего агента с . одновременной сушкой и грануляцией готового продукта, в качестве пульпы фосфатов аммония берут пульпу взякостью 0,004-0,04 Па.с а сушку и гранулирование ведут при температуре 520-615 С„ Реализация предложенного способа позволит повысить агрохимические свойства удобрения за счет снижения растворимости его в почве. 3 табл.

|S2

Изобретение относится к технологи минеральных удобрений и касается способа получения гранулированного сложного удобрения.

Целью изобретения является увеличение агрохимической эффективности путем СНИЖЕНИЯ скорости растворения гранул готового продукта в пс5чве„

П р и м е р 1. В аппарат БГС подают ретур (400 кг), на который рас- пыливают пульпу фосфатов аммония (220 кг) вязкостью 0,004 . Одновременно коаксиально факелу распыла подают фосфорную кислоту (100 кг). Полученные гранулы обрабатьтают теплоносителем при . Далее продукт рассеивают и охлаждают. Продукт содержит 52% уев., 12% азота. Растворимость в почве 3 г/ч.

11ример2. В аппарат БГС подают ретур (400 кг), на который распылив ают пульпу фосфатов аммония (220 кг) вязкостью 0,02 Па.с . Одновременно подают фосфорную кислоту (120 кг). Полученные гранулы обраба- тьгоают теплоносителем при 570°С. Далее продукт рассеивают и охлаждают Продукт содержит 52,5% P. Усв., 12,5% азота. Растворимость в почве 2 г/ч.

ПримерЗ.В аппарат БГС подают ретур (400 кг), на который рас- пыливают пульпу фосфатов вязкостью . 0,04 Па-с. Одновременно подают фосфорную кислоту (140 кг). Полученные гранулы обрабатьгоают теплоносителем при 615°С. Далее продукт рассеивают и охлаждают. Продукт содержит 53% уев., 13% азота. Растворимость в почве 1 г/ч.

Сущность способа заключается в следующем.

Пульпа фосфатов аммония вязкостью 0,004-0,04 Па.с.образует на поверхности гранул компактные пленки, содержащие до 10-20% двухзамещенного диаммонийфосфата, которые при обработке теплоносителем температурой 520-615°С дегидратируют с образованием двухзамещенного пирофосфата аммония, имеющего относительно низкую растворимость. Пленки двухзамещенно- го пирофосфата аммония при нанесении на частицы ретура образуют относительно малорастворимые гранулы гото- вогб продукт-а с низкой пористостью. За счет этих факторов снижается скорость растворения гранул в почве до

1-3 г/ч, что приводит к меньшим потерям удобрения за счет вьмьшания.

При послойном нанесении пульпы механизм образования гранул зависит от вязкости распьшиваемой пульпы. Проведенные - исследования дисперсности распыла показьшают, что при распы- ливании маловязких пуяьп ( таких как в известном способе) происходит образование мелких капель сферической формы, которые, попадая на поверхность частиц, быстро высьпсают, образуя отдельные, неплотные фрагменты, при распыливании более вязких пульп (как в предлагаемом способе образуются крупные капли продолговатой формы, которые .попадая на частицы ретура, не успевают высушиваться во взвещенном состоянии, попадают в слой перемешиваемого материала в виде вязкой жидкости, уплотняются за счет взаимодействия с другими частицами, одновременно высыхают и дегидратируют с образованием пирофосфатов аммония.

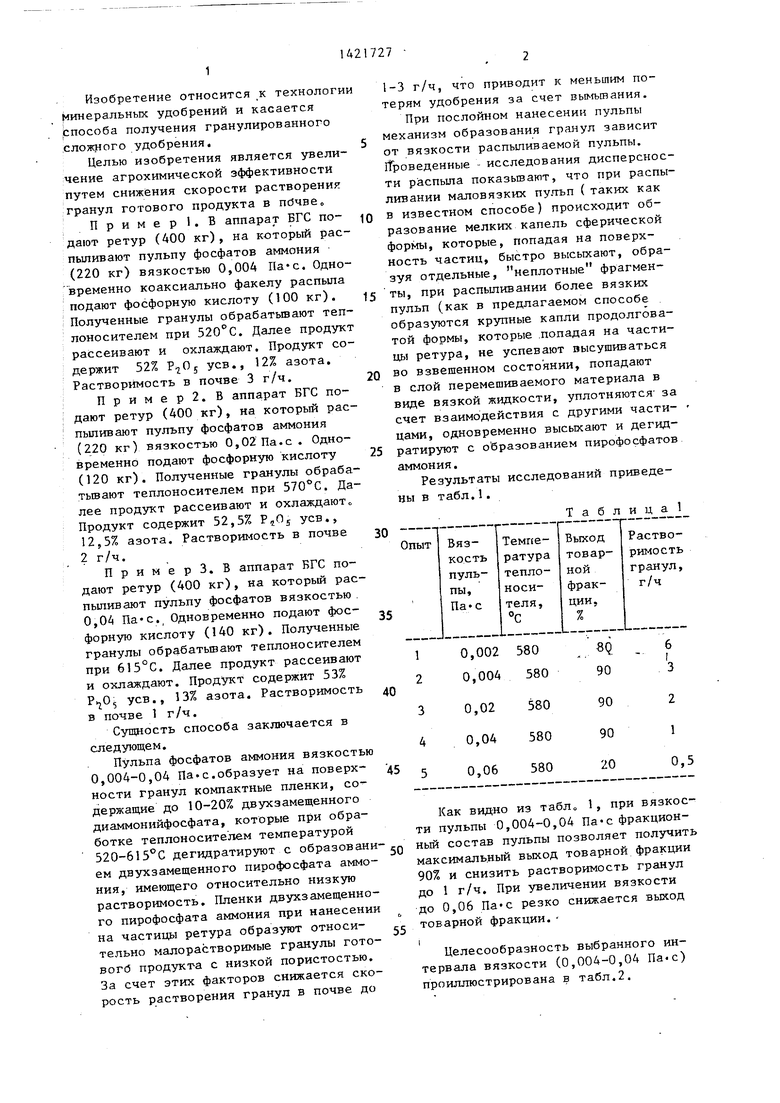

Результаты исследований приведены в табл.1.

Т а б л и ц а 1

35

40

45

Как видно из табл 1, при вязкости пульпы 0,004-0,04 Па-с фракцион- ньй состав пульпы позволяет получить максимальный выход товарной фракции 90% и снизить растворимость гранул до 1 г/ч. При увеличении вязкости до 0,06 Па С резко снижается выход тоЕ:арной фракции.

I

Целесообразность выбранного интервала вязкости (0,004-0,04 Па«с) проиллюстрирована в табл.2.

Таблица2

Как видно из табл 2, снижение вязкости (ниже 0,004 ) приводит к увеличению растворимости гранул в почве до 7 г/ч, а увеличение вязкости (более 0,04 ) резко снижает выход товарной фракции, и пульпа трудно транспортируется.

Аналогично влияние температурного интервала, представленного в табЛоЗ.

Таблица 3

Продолжение табл.3

Из табЛоЗ следует, что при температуре ниже 520°С недостаточно тепла для дегидратации диаммон ийфос- фата до пирофосфата аммония и высока растворимость гранул (6 г/ч).

При температуре выше 615°С большие потери аммиака и образование триполифосфатных форм,нежелательных для удобрений.

Ф о р мула изобретения

Способ получения гранулированного сложного удобрения, включающий послойное нанесение на частицы ретура

готового продукта пульпы фосфатов аммония и кислого нейтрализующего агента с одновременной сушкой и грануляцией продукта, о т л и ч а го- щ и и с я тем, что, с целью снижения

скорости растворения гранул готового

в

продукта и повьшения выхода товарной фракции, пульпу фосфатов аммония используют с вязкостью 0,004 - 0,04 Па.с, а сушку и грануляцию ведут при 520-615 С„

Авторы

Даты

1988-09-07—Публикация

1985-08-01—Подача