| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки известьсодержащей шихты к окускованию | 1989 |

|

SU1731844A1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2015 |

|

RU2603150C1 |

| Способ безобжигового окускования | 1980 |

|

SU989874A1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2015 |

|

RU2603149C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОЙ ДОБАВКИ В АСФАЛЬТОБЕТОННУЮ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2550767C1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2013 |

|

RU2535699C1 |

| Способ получения марганецсодержащих брикетов | 1990 |

|

SU1698305A1 |

| РЕАГЕНТ ДЛЯ ОБЕЗВРЕЖИВАНИЯ ОТХОДОВ НЕФТЕГАЗОВОЙ ПРОМЫШЛЕННОСТИ И СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА | 2012 |

|

RU2527288C2 |

| Способ получения крупногранулированной агломерационной шихты | 1987 |

|

SU1504274A1 |

| Способ получения кормового средства,содержащего 15-20% лизина | 1980 |

|

SU1169519A3 |

Изобретение относится к металлургии и может быть использовано при окусковании дисперсных материалов« Целью изобретения является интенсификация процесса гашения извести,применяемой в качестве вяжущего, Рудные компоненты шихты и негашеную известь разделяют на две части, первую часть шихты смешивают с известью и вьщерживают до достижения максимальной температуры разогрева шихты,После этого смешивают с оставшимися компонентами и второй частью извести. Минимальная продолткительность периода между смешиванием первой и второй частей извести с другими компонентами шихты должна обеспечить достижение шихтой темг ературы не менее 30 С за счет тепла гашения извести. Такая температура обеспечивает интенсификацию процесса гашения, Максимальная продолжительность периода между операциями смешивания не должна превьппать времени, необходимого для достижения шихтой максимальной температуры после смешивания с первой частью извести, 1 табл. «

э

ю

35

11

Изобретение относится к мйггаллур- гии и может быть использовано при окусковании дисперсных материалов.

Целью изобретения является интеи- сификация процесса гашения извести.

Способ осуществляют следуювщм образом.

Компоненты шихты (рудрый компонент, негашеная известь и при необходимости другие добавки) разделяют на две части и дозируют в соотношениях, близких к конечному составу шихты, первую часть шихты смет1вают и гасят в ией известь путем выдержи вания в бункере или на конвейере до достижения максимальной температурь разогрева тихты, после чего смешивают первую часть шихты с оставшимися компонентами в том числе негашеной известью и вьщерживают всю шихту датя гашения в ней извести -

Испытаниями установлено, что наиболее интенсивно гашение извести происходит при достижении температуры смеси после второй операций смешивания 30°С и более. Однако подогрев смеси свыше требует увеличения доли первой части шихты, что снижает эффективность способа, поэтому для поддержания оптимального режима шихтоподготовки массу перйой части шихты, которую готовят предварительно, следует определять (без учета теплопотерь) в соответствии с выра30 Т

жением

м м

ш

Тмахс ЗО

где М,

Мы

40

Т,Т

макс

45

-масса соответственно первой части и всей пгахты; ,

-температура второй части шихты перед смешиванием и первой в момент максимального . грева,с.

Сущность способа заключается в установлении определенной продолжительности периода между началом сме-- шивания компонентов первой части шихты и началом смешивания с первой частью шихты компонентов второй части шихты. Минимальная продолжительность периода устанавливается такой,.

что в момент смешивания первой и вто- „ мальной температуры (67 С). ПосЯе рой частей шихты за счет уже разог- этого разогретая часть шихты смешивается с оставшейся частью концентг рата и

50

Пример2оВ соответствии со сЛособом смешивается одна часть ших ты, равная 15 % от всей ее массы, и вьщерживается (90 мин) до достиже ния максимальной температуры разог рева шихты (67 с). После этого разогрева первая часть шихты смешивае ся с оставшейся частью концентрата и,окиси кальция. Температура смеси (всей.шихты) повышается с 20 до 24 продолжительность гашения оставшейся части окиси кальция составляет 70 мин .

П р и м е р 3. Предварительно готовится первая часть птхты ма,ссой, равной от всей ее массы, и выдерживается (90 мин) дО достижения максимальной температуры ()«Пос ле этого разогретая часть шиxты смешивается с оставшейся частью концей рата и окиси кальция. Температура смеси повьшгается до , а продолжительность гашения -оставИейся части окиси кальция сокращается до 50 мин

П р и м е р 4, Предварительно го товится часть шихты массой, равной 33 от всей ее массы, и выдержива,ется (90 мин)

до достижения макси- о.

ревшейся первой части температура всей шихты составляет ие менее 30 С. Максимальная же продолжительность

окиси кальция. Температура смеси повьшается до 32 С, а продол0

5

0

5

периода между oпepaция ш смешивания не должна превышать времени, необхо- для достижения первой частью шихты максимальной температуры ее ра- эогрева.

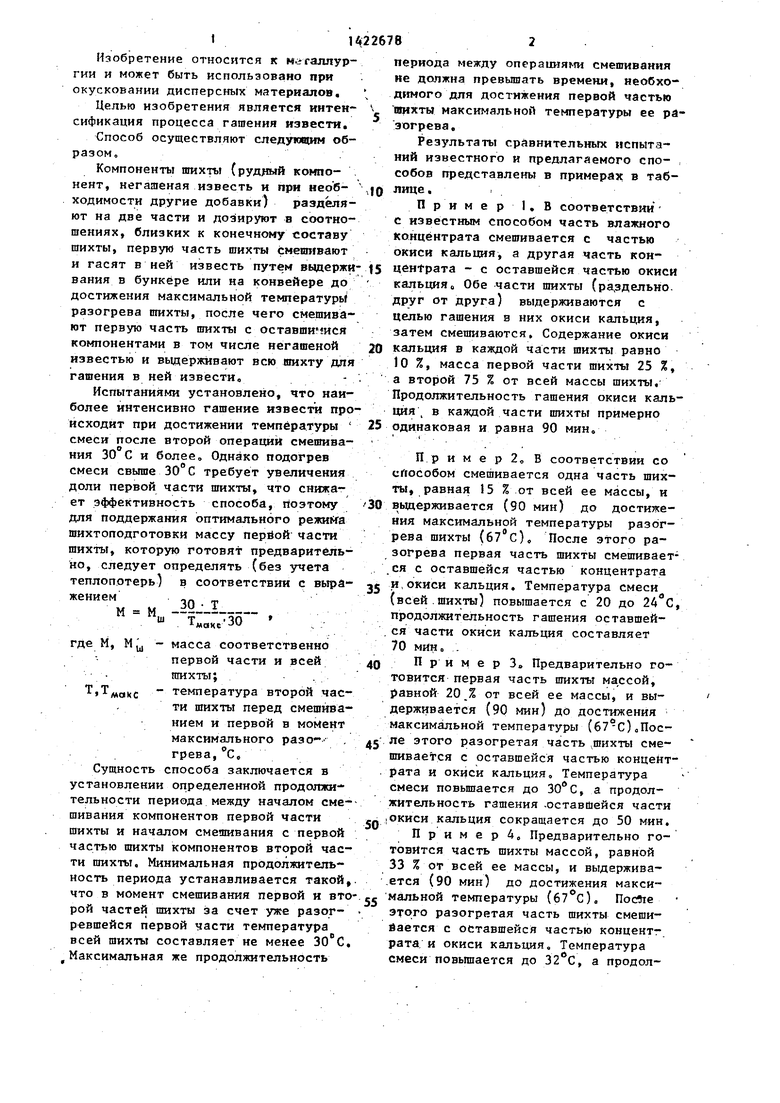

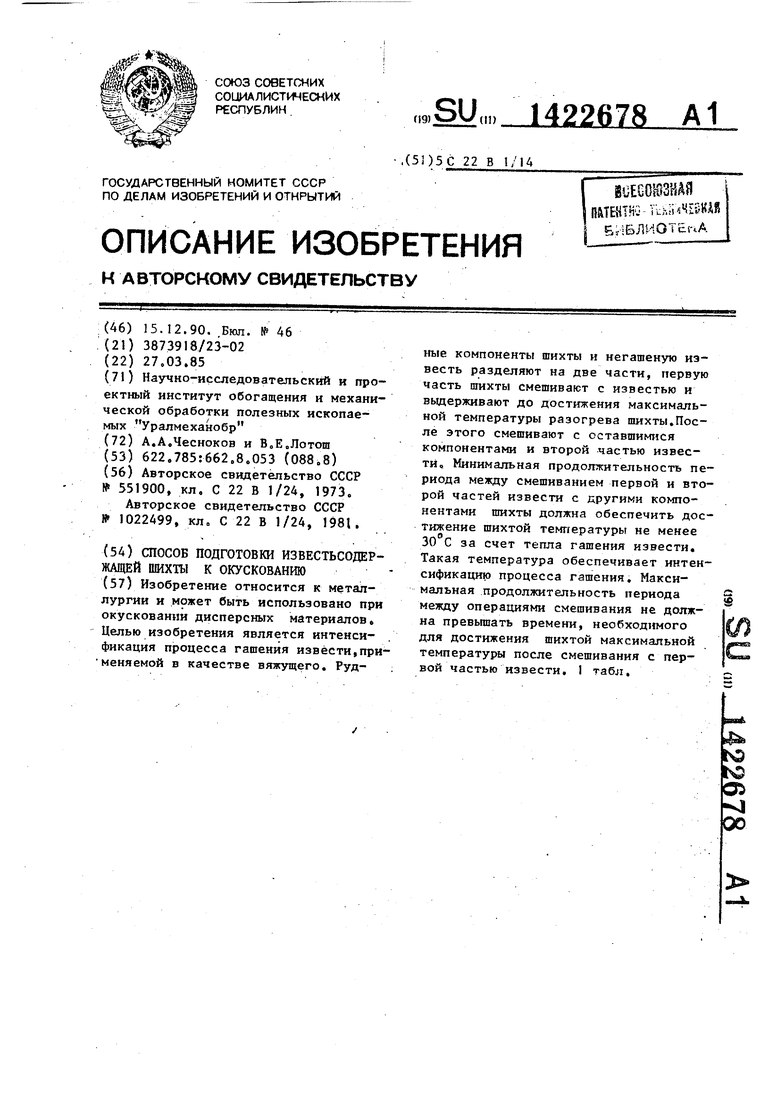

Результаты сравнительных испытаний известного и предлагаемого спо- , собов представлены в примерах в таблице.

Пример. В соответствии - с известным способом часть влажного концентрата смешивается с частью окиси кальция, а другая часть кои- USHtpaTa - с оставшейся частью окиси кальция Обе части шихты (ра здельно- друг от друга) выдерживаются с целью гашения в них окиси кальция, затем смешиваются. Содержание окиси кальция в каждой части шихты равно 10 %, масса первой части шихты 25 %, а второй 75 % от всей массы шихты. Продолжительность гашения окиси кальция в каяадой части шихты примерно одинаковая и равна 90 мин.

30

35

40

45

„ мальной температуры (67 С). ПосЯе этого разогретая часть шихты смешивается с оставшейся частью концентг рата и

50

Пример2оВ соответствии со сЛособом смешивается одна часть шихты, равная 15 % от всей ее массы, и вьщерживается (90 мин) до достижения максимальной температуры разогрева шихты (67 с). После этого разогрева первая часть шихты смешивается с оставшейся частью концентрата и,окиси кальция. Температура смеси (всей.шихты) повышается с 20 до 24 С, продолжительность гашения оставшейся части окиси кальция составляет 70 мин .

П р и м е р 3. Предварительно готовится первая часть птхты ма,ссой, равной от всей ее массы, и выдерживается (90 мин) дО достижения максимальной температуры ()«После этого разогретая часть шиxты смешивается с оставшейся частью концейт- рата и окиси кальция. Температура смеси повьшгается до , а продолжительность гашения -оставИейся части окиси кальция сокращается до 50 мин.

П р и м е р 4, Предварительно готовится часть шихты массой, равной 33 от всей ее массы, и выдержива,ется (90 мин)

до достижения макси- о.

альной температуры (67 С). ПосЯе этого разогретая часть шихты смешивается с оставшейся частью концентг рата и

окиси кальция. Температура смеси повьшается до 32 С, а продол

жительность гашения оставшейся части окиси кальция составляет i мин,

П р и м е р 5. Предварительно готовится часть шихты массой, равной -50 % от всей ее массы, и выдерзкивает ся (90 мин) до достижения максимальной температуры (67°С), После чего разогретая часть шихты смешивается с оставшейся частью концентрата и окиси кальция. Температура смеси по- вьш1ается до 35 С, а пpoдoлжитeль,нoct гашения, оставшейся окиси кальция сокращается до 40 мин,.

Анализ приведенных данных показывает, что предлагаемый способ позволяет интенсифицировать процесс гашения извести Так, суммарная продолжительность выдержки шихты снижается со 180 до 1 АО мин, т.е. в ,3 раза, а требуемый для вьщержки объем бункеров - на 19,3 %.

Использование изобретения позволит получить экономию капитальных.

0

5

0

ззтрят при стро ггельстве бункеров фабрики безобжиговых окатьшей.

Формула изобретения

Способ подготовки известьсодержа- щей шихты к окускованию, включающий разделение негашеной извести на две части и смешивание их с другими компонентами шихты, отличающий- с я тем, что, с целью интенсификации процесса гашения извести, применяемой в качестве связующего, продолжительность периода между операциями смеши- вания первой и второй частей негашеной извести с другими компонентами шихты разна времени, необходимому для достижения шихтой в момент смешивания температуры ЗО с и более, но не превьшает времени достижения шихтой максимальной температуры ра- зогрева после смешивания с первой частью извести.

| Способ получения безобжиговых окатышей | 1973 |

|

SU551900A1 |

| Способ производства безобжиговых окатышей | 1981 |

|

SU1022499A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-12-15—Публикация

1985-03-27—Подача