Изобретение относится к подготовке железорудного сырья дня производства чугуна и стали.

Цель изобретения - повышение эффективности агломерационного производства.

Сущность способа заключается в том, что шихта после окомкования до вполне определенного гранулометрического состава подвергается стабилизации за счет накатывания извести. При гашении накатанной извести происходит снижение влажности шихты и цементация поверхности гранул. В результате этих процессов комкующая активность (иихты резко снижается или даже исчезает

полностью. Поэтому при смешивании со вновь введенным топливом гранулы шихты оказываются нейтральными по отношению частиц топлива.

Технология способа реализуется следующим образом.

В шихтовом отделении дозируют все материалы, используемые на данной аглофабрике, за исключением той части извести и топлива, которые вводят в шихту после смешивания и окомкования. Параметры режима окомкования - влажность шихты, скорость вращения барабана (тарелки), yrojr нпк:юна задают исходя из условия получения окомкованной шихты крупносчч.ю d.

СП

ГчЭ

4

31504

2,4-4,2 мм. При окомковании в пихту вводят мягкообожженнук) или, в крайнем , среднеобожженную молотую с удельной поверхностью 350 м /кг не- гашенуга известь в количестве 8 - 16 кг на 1 т шихты (сухой). Известь вводят путем накатьгоания на предварительно окомкованную шихту крупностью d , 2,4-4,2 мм. Топливо вводят в шихту после окомкования и накатывания извести в потоке на ленточном конвейере и смешивают в смесителе не менее, чем через 0,1 ч после накатывания извести.

Крупность окомкования шихты определяют путем ситового анализа проб отобранных в потоке после выхода шихты из окомковательного аппарата. Накатьшанием извести прекращают, гра- нуляцию шихты и поэтому результаты ситового анЯЛиза окомкованной шихты отражают ее крупность перед вводом извести.

Количество свободного топлива в крупногранулированной шихте регулируют путем изменения соотношения по массе между топливом, вводимым в шихту до окомкования (в шихтовом отделении), и топливом, которое вво- дят в шихту после накатьшания извести.

Накатывание извести и последующая вьдержка шихты в течение 0,1 ч обеспечивают стабилизацию гранулометри- ческого состава шихты. Под выдержкой понимается отсутствие динамических воздействий. Это время шихта может находиться в потоке, например, на ленточном конвейере.

Значения , 2,4-4,2 мм отражают такую структуру окомкованной шихты, когда характер 15асположения топливных частиц приобретает роль существенного фактора процесса спека- ния, как важнейшая характеристика его текстуры. Минимальная величина этого параметра (d,| 2,4 мм) отвечает условию эффективного спекания шихты высотой слоя 500 мм при раз- режении 7,8-8,0 кПа, которое обеспе- .ч ивает ся существующими газодутьевыми средствами. Максимальный размер крупности окомкованной шихты (1дцд 4,2 мм) отражает верхний предел структурной характеристики окомкованной тих ты, превьш1ение которого переводит режим спекания в режим обжига.

Требования к качеству накатывае- Mopi извести, отражающие режим обжига и крупность, удовлетворяют условию максимального упрочнения гранул при минимальной выдержке, равной О, 1 ч. Это время шихта может быть в потоке или в бункере. При соблюдении условий по качеству извести этого времени достаточно, чтобы процессы гашения гидратного твердения оксида кальция приняли такие размеры, когда шихта становится стабилизированной, т.е. при повторном динамическом воздействии, подобном вращающемуся барабану, ее гранулометрический состав практически не изменяется.

Указание нижней границы интервала по времени между накатыванием извест и смешиванием шихты со вновь введенным топливом обусловлено тем, что эта величина определяет затраты на реализацию предлагаемого способа на практике: с увеличением продолжительности интервала потребуется устройство специальных бункеров, емкост которых будет определяться мощностью грузопотоков.

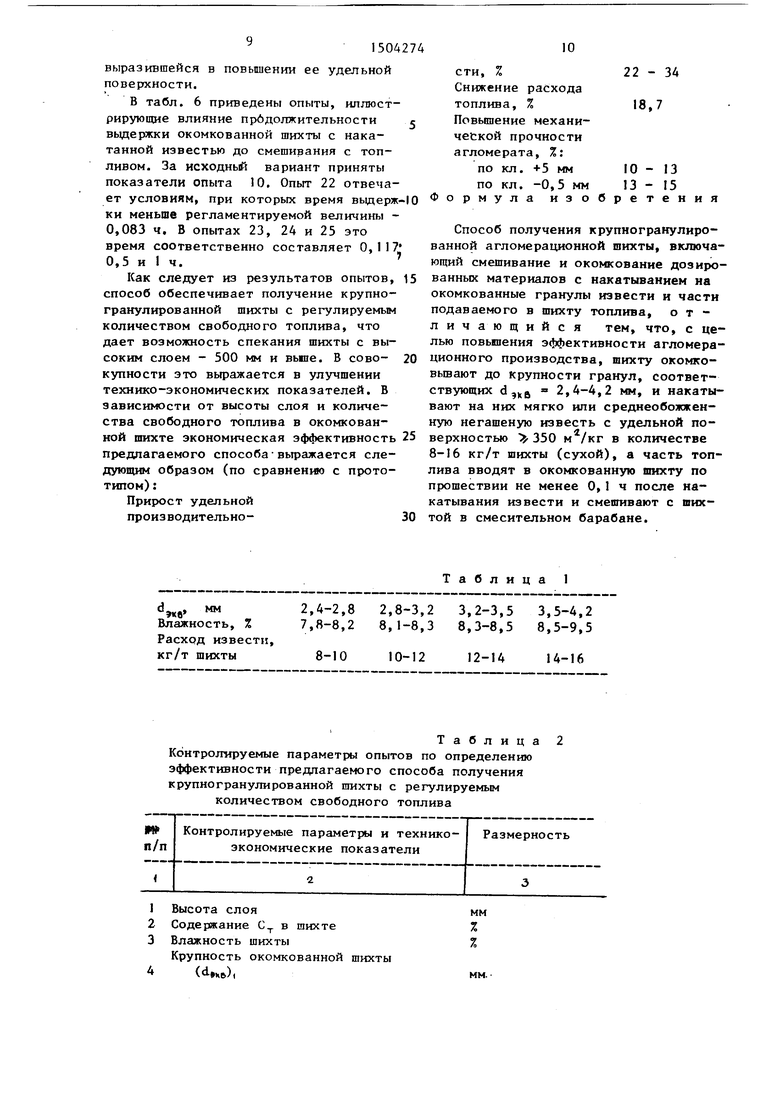

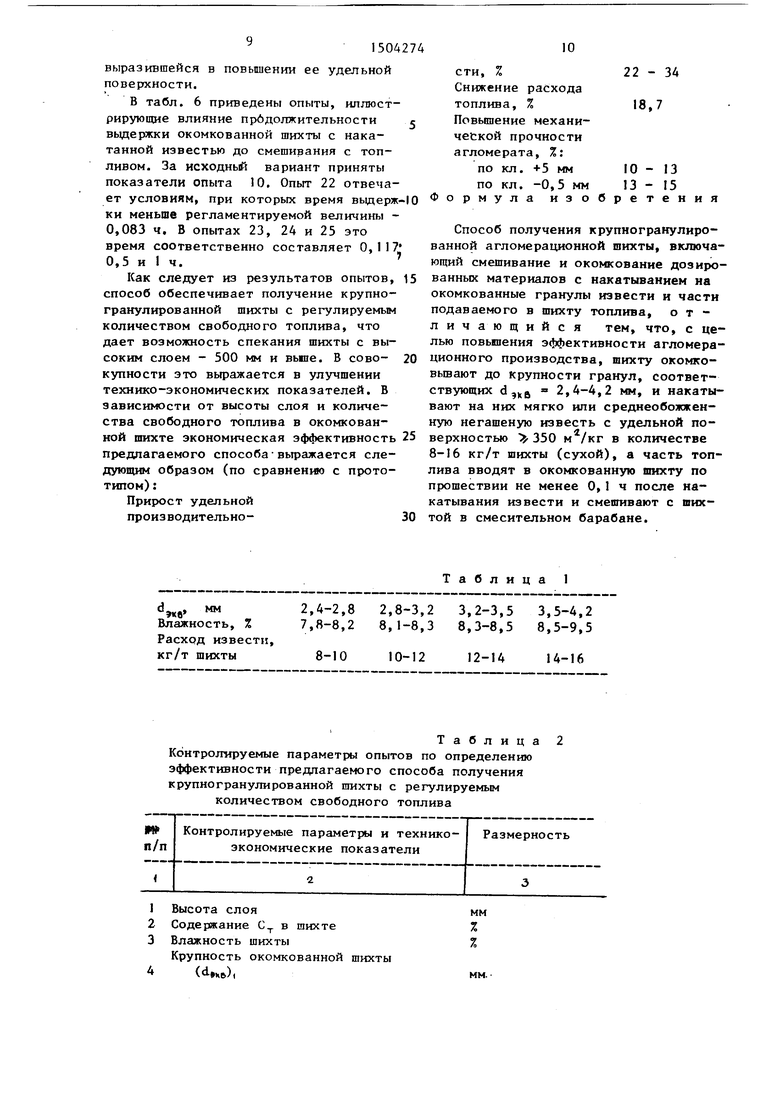

Параметры по расходу накатываемо извести удовлетворяют размаху колебания окомкованной шихты по крупности. Благоприятные результаты по скорости гашения накатанной извести и упрочнение гранул окомкованной шихты достигаются при определенном водоизве- стковом отношении, абсолютная величина которого зависит не только от качества извести, но и состава шихты. Увеличение крупности окомкованной шихты связано с повышением ее влажности. Поэтому расход накатьшаемой извести целесообразно увязать с крупностью окомкованной шихты. Опытами установлено соотношение между количеством накатьшаемой извести и крупностью окомкованной шихты, удовлетворяющее условию минимальной продолжительности гагаения извести при сохранении высокой прочности гранул (интервалы отражают изменение состава шихты по количеству тонкоизмельченных концентратов от 50 до 85) (см, табл. 1).

В совокупности все параметры, регламентирующие условие накатьгеания извести (качество и количество) вместе с указанием интервала по времени между накатыванием извести и смешиванием с топливом, обеспечивают стабипизацию гранулометрического состава окомкованной шихты. Это обстоятельство является основным, обусловливающим получение качественно новой текстуры окомкованной гаихты, когда топливо находится в шихте в виде свободных частиц, выполняя роль самостоятельных структурных элементов. Количество свободного топлива регулируется в соответствии с требованиями технологии агломерационного процесса. По сути это текстурное свойство окомкованной шихты является дополнительным фактором управления технологическим процессом путем воздействия на характер горения углерода топлива чем больше топлива находится в свободном состоянии, тем вьше полнота химического сгорания углерода. Положительная роль этого явления не исче1 - пывается экономической стороной агломерационного производства. Не менее важное значение имеет снижение выбросов окиси углерода в атмосферу.

Опыты показали, что применение способа подготовки гаихты к спеканию позволяет увеличить количество углерода топлива, сгорающего до 45-55 до 85% и вьше. В результате этого на 54-88% уменьшается количество СО, выбрасываемой в атмосферу с отходящими газами.

Основным достоинством предлагаемого способа является то, что он позволяет освоить технологию спекания шихты слоем 500 мм и вьшге при существующих газодутьевых средствах. В совокупности это обеспечивает существенное улучшение всех основньгх технико- экономических показателей агломерационного прюизводетва. Их количественная оценка выявлена на основании лабораторных опытов.

Примеры конкретного вьтолнения способа.

Опыты проводили в лаборатории.

Рудная часть шихты состояла из окисленных руд и тонкозернистых концентратов - продуктов мокрого магнитного обогащения железистых квар- цетов при соотношении (по массе) 0,3:0,7.

Флюсы состояли из смеси известняка, доломита и извести. Расход флюсов отвечал условию получения агломерата с основностью 1,40. Расход извести по отношению шихты был постоянным - 3,0% (по массе).

Использовали два вида извести: до смешивания в шихту вводили известь, немолотую (-15 мм), трудногасимую (СаО, 78%); для накатывания ис- польз-овали специально приготовленную известь.

В качестве топлива использовали смесь Коксика с антрацитом в соотно-

0 шении 0,6:0,4.

Состав шихты отвечал получению агломерата следующего химического состава, мас.%: Fe 32,40; FeO 9,70; SiOj 8,70; CaO 12,18; 3,21;

5 1,64; В 1,40.

Составление шихты. Перед смешиванием и окомкованием в шихту вводили все компоненты, за исключением части извести и топлива, которые добавляли

0 в шихту после окомкования.

Смешивание шихты осуществляли в две стадии.-Па первой стадии смешивали всё компоненты шихты, за исключением той части извести и топлива,

5 которые предназначались для ввода после окомкования. На второй стадии смешивали окомкованную шихту с накатанной известью и вновь введенное топливо. Контрольным параметром яв0 лялся интервал по времени между накатыванием извести и вторичным смешиванием. В опытах величина этого интервала (время вьвдержки шихты с на катанной известью) изменялась в пределах 0,083-1 ч. Смешивание производили на тарельчатом грануляторе. . Окомкование шихты, как и смешивание, осуществляли иа тарельчатом грануля- торе. Продолжительность окомкования

о изменялась в пределах 0,05 -0,1 ч. Перед началом oкo вcoвaния шихту увлажняли до 7,8-9,5% в зависимости от требуемой крупности окомкованиой шихты.

5

Накатьгоание извести производили

путем труски на комкующуюся шихту за 60-90 с до конца окомкования и продолжали в течение 40-70 с в зависимости от количества накатьшаемой извести. Для накатывания использовали 3 вида извести: мягкообожженная (м.о.) среднеобожженная (ср.о.) и сильно - обожженная (с.о.). Удельная поверхность варьировалась в пределах 340 - 500 .

Количество накатываемой извести изменяли в пределах 7,5 - 16,5 кг/т шихты (сухой).

0

Регулирование количества свободного топлива в крупногранулированной шихте осуществляли путем изменения соотношения между топливом, введенным в шихту до смешивания, и топливом, введенным в шихту после накатьгаания извести.

Спекание шихты осуществляли на чаше диаметром 300 мм при разрежении 7,8 кПа. Зажигание топлива производил смесью доменного и коксового газов с теплотворной способностью 7100 - 7300 кДж/м.

За критерий крупности окомкован- ной шихты принимали эквивалентный диаметр, рассчи1Ъ1ваемый по формуле

.т

эиь

т,

где m m-масса пробы, кг;

-масса класса 1,кг;

d. - средний диаметр частиц (гранул) класса i, мм; п - количество классов (шихту рассевали на 7 классов: 0-0,5; 0,5-1; 1-2; 2-3; 3-5; 5-10 и 10 мм). В представленных опытах контроль шихты осуществляли в трех местах: перед накатьгеанием извести (й,), , после накатывания извести - (d;ir5)z и после смешивания с топливом - (d,),. Это позволяло оценить динамику изменения структуры шихты на различных этапах ее подготовки к спекан|да.

Количество свободного топлива в окомкованной шихте определяли путем центрифугирования проб шихты в растворе бромоформа с плотностью около 1,8 г/см.

За показатель полности химического сгорания углерода топлива принимали коэффициент использования углерода топлива, рассчитываемой по формуле

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ спекания концентратов из магномагнетитовых и титаномагнетитовых руд | 1981 |

|

SU1073309A1 |

| Способ получения марганцевого агломерата с остаточным углеродом | 1986 |

|

SU1388444A1 |

| Способ производства офлюсованного агломерата | 1977 |

|

SU697582A1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2110589C1 |

| Способ подготовки шихты к спеканию | 1987 |

|

SU1435631A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1995 |

|

RU2095435C1 |

| Способ подготовки агломерационной шихты к спеканию | 1989 |

|

SU1708890A1 |

| Способ подготовки шихты к спеканию | 1981 |

|

SU1014942A1 |

| Способ агломерации фосфатного сырья | 1987 |

|

SU1528726A1 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU945206A1 |

Изобретение относится к подготовке сырья для производства чугуна и стали и может быть использовано в агломерации. Цель изобретения - повышение эффективности агломерационного производства. Железорудные материалы и топливо смешивают и окомковывают с подачей извести и части топлива в конце окомкования, причем мягко или среднеобогащенную негашеную известь с удельной поверхностью ≥ 350 м2/кг в количестве 8-16 кг/т сухой шихты накатывают на гранулы по достижении ими в процессе окомкования крупности Dэкв, равной 2,4-4,2 мм. По прошествии не менее 0,1 ч после введения извести в шихту подают часть топлива и смешивают с последней в смесительном барабане. При этом обеспечивается прирост удельной производительности, снижение расхода топлива и увеличение прочности агломерата при спекании крупногранулированной шихты с высоким слоем. 5 табл.

« 2C- CO-qC- CO

CO - тепловые

где qC - C0,j и qC эффекты от сгорания 1 кг углерода топлива до СО и СО, равные соответственно 34,0 и 10,34 МДж;

С- COj, 1C- СО - коэффициенты отражающие количество углерода топлива, сгорающего до COj и СО, доли.

Характер горения углерода топлива определяли по содержанию СО и СО, образовавшихся в результате горения углерода топлива. Последние определяли расчетным путем на основании анализа состава отходящих газов.

В качестве технико-экономических критериев оценки эффективности предлагаемого способа использовали общепринятые показатели, отражающие удельную производительность аглоус- тановки и качество агломерата. Последнее оценивали по ГОСТу 15137-77, условия которого предусматривают оценку прючности по выходу кл. +5 мм и кл. -0,5 мм.

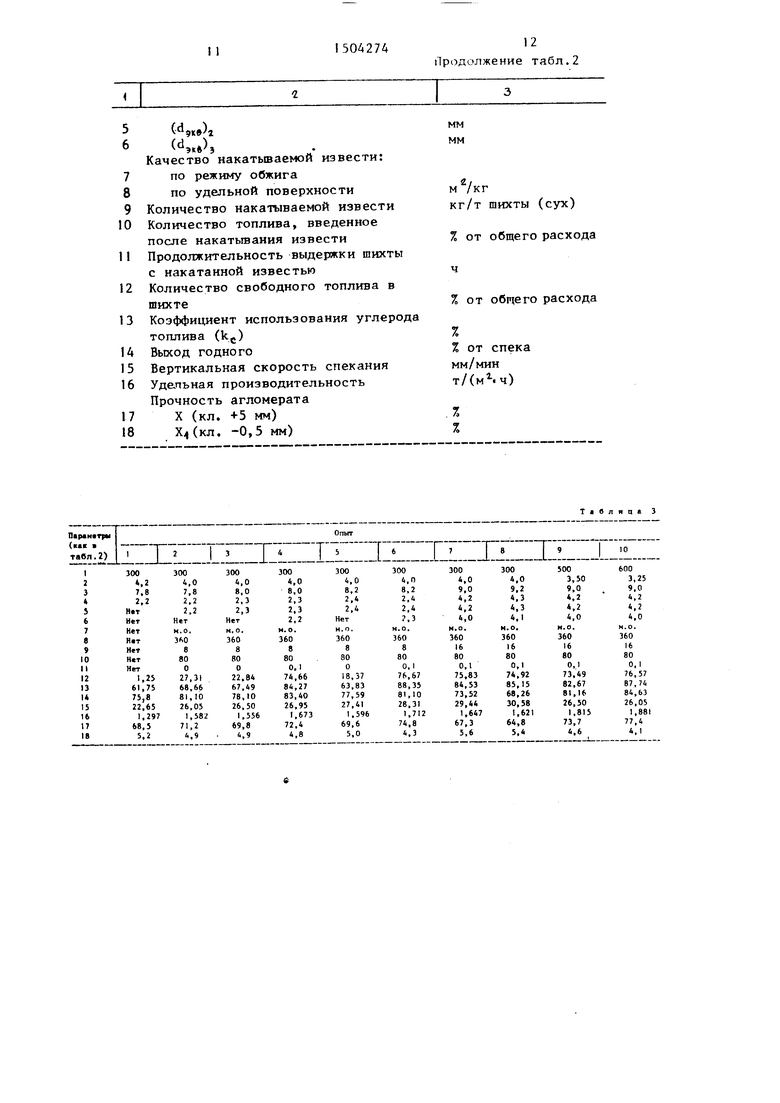

В табл. 2 приведена шифровка контрольных показателей и основных технологических параметров, отражающих условия опытов.

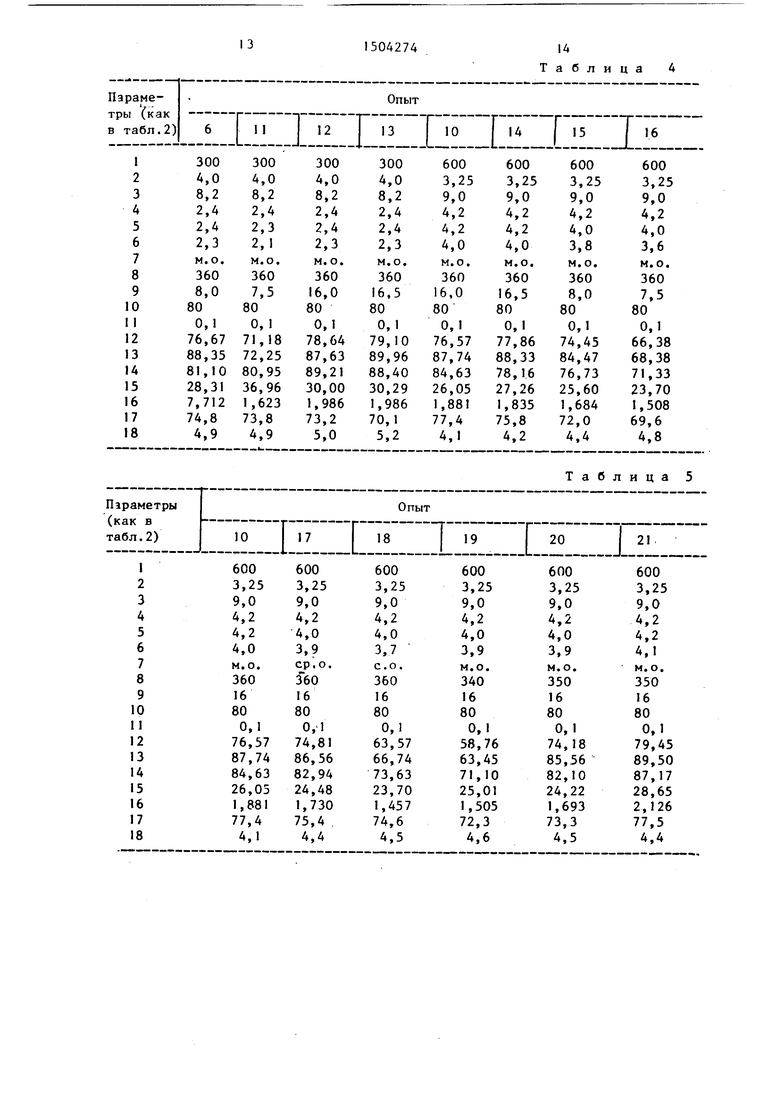

В табл. 3 приведены опыты, иллюст рируюпц1е значение параметра - крупностью окомкованной шихты. Здесь опыт I отражает условия обычной технологии подготовки шихты, когда не

2 « 2C- CO-qC- CO

100%

0

5

0

5

0

5

применяется накатьюание топлива и извести. Опыт 2 отражает условия подготовки шихты, заявленные в прототипе. Условия опытов 6 и 7 соответствуют граничньн значениям d,, а в опы

тах 4 и 8 значения этого параметра находятся за пределами, регламенти- руемй1ми формулой изобретения (2,3 мм в опыте 4 и 4,3 мм в опыте 8).

В табл. 4 приведены опыты, иллюстрирующие влияние на показатели спекания количества накатьгеаемой извести.. Опыты 6 и 10, как в табл. 2. Они выполняют роль базовых применительно к условиям спекания при высоте слоя 300 и 600 мм.

I

В табл. 5 приведены опыты, иллюстрирующие влияние качества накатываемой извести. За базовый вариант взят опыт 10. Опыты 18 и 19 отражают влияние качественных параметров извести ниже предельных значений: в опыте 18 для накатьшания использовали сильнообожженную известь, в опыте 19 - с низкой удельной поверхностью, равной 340 . В опыте 17 дпя накатывания использовали среднеобожженную известь. Опыты 19, 20 и 21 позволяют проследить влияние на эффективность предпагаемого способа увеличения тонины помола накатьшаемой извести.

1504

выразившейся в повышении ее удельной поверхности.

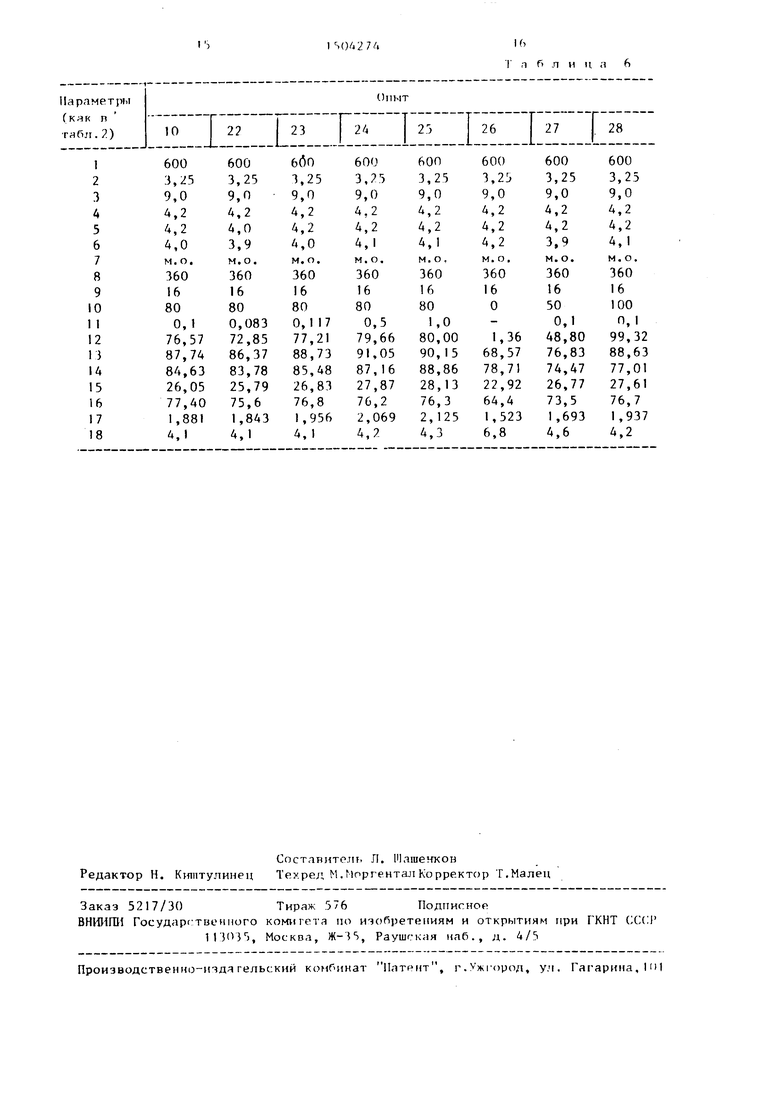

В табл. 6 приведены опыты, иллюстрирующие влияние прбдолжительности выдержки окомкованной шихты с накатанной известью до смешивания с топливом. За исходный вариант приняты показатели опыта 10. Опыт 22 отвечает условиям, при которых время выдерж ки меньше регламентируемой величины - 0,083 ч, В опытах 23, 24 и 25 это время соответственно составляет 0,117 0,5 и 1 ч.

Как следует из результатов опытов, способ обеспечивает получение крупно- гранулированной шихты с регулируемым количеством свободного топлива, что дает возможность спекания шихты с высоким слоем - 500 мм и вьше. В сово- купности это выражается в улучшении технико-экономических показателей. В зависимости от высоты слоя и количества свободного топлива в окомкованной шихте экономическая эффективность предлагаемого способавьфажается следующим образом (по сравнение с прототипом) :

Прирост удельной

производительно-

Таблица

Контролируемые параметры опытов по определению эффективности предлагаемого способа получения крупногранулированной шихты с регулируемым количеством свободного топлива

1Высота слоя

2Содержание С в шихте

3Влажность шихты Крупность окомкованной

А (d,,),

10

сти, %

Снижение расхода топлива, % Повышение механической прочности агломерата, %: по кл. +5 мм

по кл. -0,5 мм ормула из

22 - 34 18,7

10 - 13

13 - 15 обретения

Способ получения крупногранулированной агломерационной шихты, включающий смешивание и окомкование дозированных материалов с накатыванием на окомкованные гранулы извести и части подаваемого в шихту топлива, отличающийся тем, что, с целью повыпения эффективности агломерационного производства, шихту окомко- вьшают до крупности гранул, соответствующих d,e 2,4-4,2 мм, и накатывают на них мягко или средиеобожжен- ную негашеную известь с удельной поверхностью 350 м /кг в количестве 8-16 кг/т шихты (сухой), а часть топлива вводят в окомкованную шихту по прошествии не менее О,1 ч после накатывания извести и смешивают с шихтой в смесительном барабане.

Таблица 1

мм %

мм.5(й,,Л

6(d,.),

Качество накатьшаемой извести:

7по режиму обжига

8по удельной поверхности

9Количество накатываемой извести

10Количество топлива, введенное после накатьгоания извести

11Продолжительность выдержки шихт с накатанной известью

12Количество свободного топлива в шихте

13Коэффициент использования углер топлива (kg)

14Выход годного

15Вертикальная скорость спекания

16Удельная производительность Прочность агломерата

17X (кл. +5 мм)

18Х(кл. -0,5 мм)

мм мм

м Vxr

кг/т шихты (сух)

% от общего расхода

% от общего

%

% от спека мм/мин т/( ч)

% %

таблица 3

Т п б л и ц а 6

| Металлург, 1973, № 8, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| 1971 |

|

SU410090A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-08-30—Публикация

1987-11-30—Подача