4

to

со

tsD

СП

00

Изобретение относится к лнтейно™ му производству, а именно к состава смесей, применяемых для изготовлени литейных форм и стержней, отверждае мых тепловым высушиванием,

Указанные смеси должны обладать комплексом необходим1.1х свойств, обепечивающих получение качественных форм и стержней,, а, следовательно, и качественного литья. Прежде всего смеси дпя указанных целей должны иметь высокую текучесть, так как низкая текучесть приводит к сниясению твердости форм и стержней, особенно в трудноуплотняемых местах, нарушению геометрических размеров, увеличению трудоемкости уплотнения. Смеси также должны иметь достаточну о прочность в неотвержденном состо.янии ( прочность по-сырому), так как недостаточная сырая прочность затрудняет проведение операций по извлечению изделия из модельно-стержневой оснастки, приводит к искажению гео- метрических размеров в процессе транспортировки и высушивания. Кроме того, во всех случаях желательно снижение затрат на-высутливание смеси так как при этом не только снижает- ся себестоимость литья, но и увеличивается производительность процесса. Цель изобретения - повьппегше качества смеси применительно к процессу теплового отверждения форм и стер жней за счет повышения ее прочности в сыром уплотненном состоянии при одновременном улучшении текучести и скорости теплового отверждения о

Введение в состав смеси солевых

компонент.ов (хлорида натрия и трина- трийфосфата) в сочетании с жидким стеклом и водой приводит к образованию контактно-конденсационных струк- тур при уплотнении смеси, что обуславливает увеличение прочности на начальном этапе изготовления (прочности по-сырому) литейных форм и стержней. В то же время, в отличие от формовочной глины, которая образует вязкую систему в сочетании с водой, данная конденсационная структура образуется при сближении частиц на достаточное расстояние, т. при уплотнении смеси. В исходном (не- уп.потнешюм) состояшш подобная структура не прояйляется, что обеспечивает высокую текучесть CMacHi,

0 5 0 5 0 5

0

д

0

5

Приготовление смеси осушествлилось путем последовательного введения компонентов связующего в огнеупорный наполнитель при перемешивании, солевые компоненты предварительно растворялись в воде. Отверждение производилось тепловой сушкой при 200°С, Прочность и осыпаемость смесей определялись стандартньг -щ т- етодами а скорость отверждения тепловой сушкой измерялась временем,, в течение которого образцы заданного состава набирают максимальную прочность Теку- ,честь смеси определялась по методике Г.М.Орлова, по которой текучесть выражается отношением твердости на двух поверхностях ступенчатой пробы при стандартном уплотнении. Измерение прочности и осыпаемости ПРОИЗВОДИЛОСЬ по стандартным методикам, а выби ваемость определялась остаточной прочностью стандартных образцов на сжатие после прокалки при 900 С в течение ч, I .

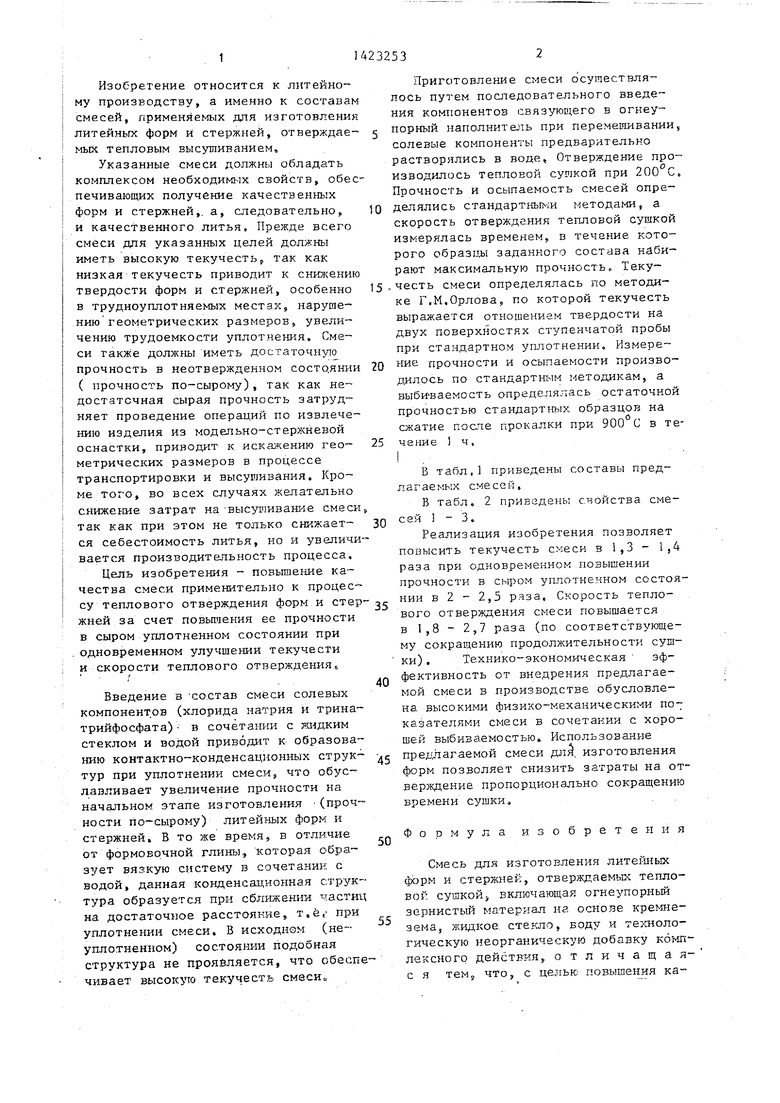

В табл,1 приведены составы пред- лаг ае мых смесей,

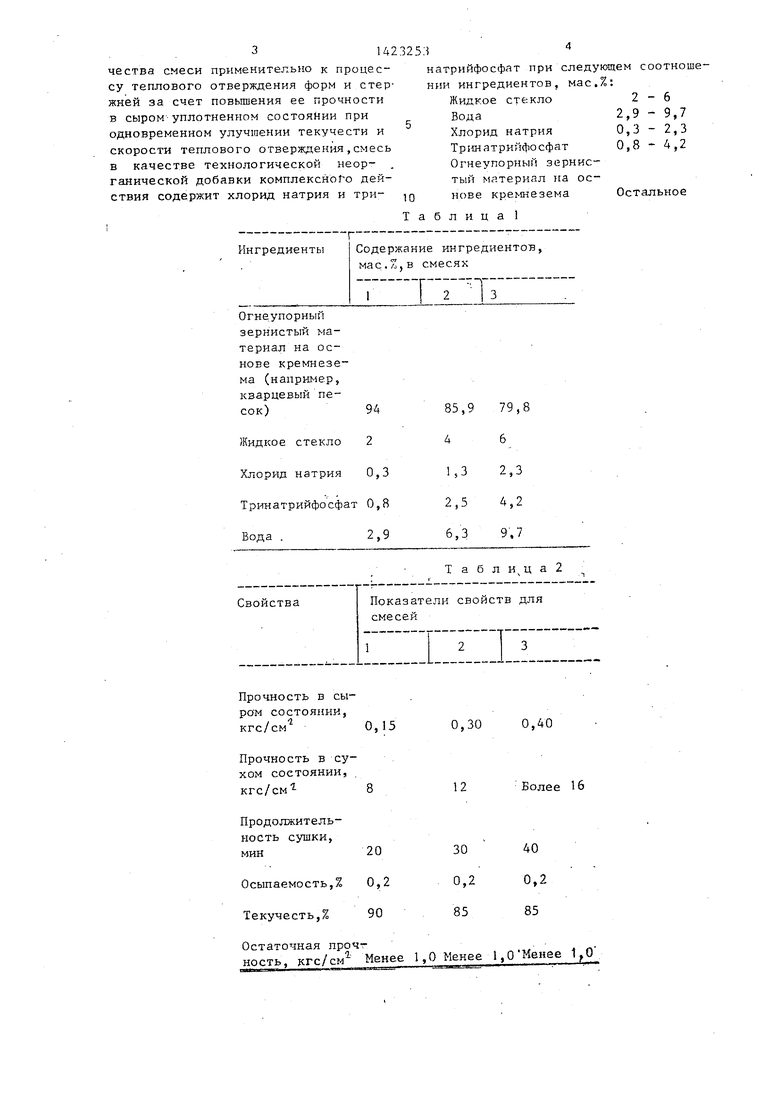

В табл. 2 приведены счойства смесей 1 - 3.

Реализация изобретения позволяет повысить текучесть смеси в 1,3 - 1,4 раза при одновременном повышении прочности Б сыром уплотненном состоянии в 2 - 2,5 ряза. Скорость теплового отверждения смеси повышается в 1,8 - 2,7 раза (по соответствующему сокращению продолжительности сушки) . Технико-экономическая эффективность от внедрения предлагаемой смеси в производстве обусловлена высокими физико-механическими по-; ке.з&тепгми смеси в сочетании с хорошей выбизаемостью. Использование пре/д-пагаемой смеси длА. изготовления форм позволяет снизить затраты на отверждение пропорционально сокращению времени сушки.

Формула изобретения

Смесь для изготовления литейных форм и стержней, отверждаемых тепловой сушкой;, включающая огнеупорный зернистьй материал на основе зема, жидкое, стег-по, воду и технологическую неорганическую добавку комплексного дейстния, отличащая- с я тем что, с целью повышения ка3 142325;

чества смеси применительно к процес-натрийфосфат при следующем соотношесу теплового отверждения форм и стер-нии ингредиентов, мас.%:

жней за счет повышения ее прочностиЖидкое стекло 2-6

в сыром-уплотненном состоянии приВода 2,9 - 9,7

одновременном улучшении текучести иХлорид натрия 0,3 - 2,3

скорости теплового отверждения,смесьТр шатрийфосфат 0,8 - 4,2

в качестве технологической неор- ,Огнеупорный зернисганической добавки комплексного дей-тый материал на осствия содержит хлорид натрия и три- Q нове кремнезема Остальное

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2011 |

|

RU2449854C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ, ОТВЕРЖДАЕМЫХ ТЕПЛОВОЙ СУШКОЙ | 1999 |

|

RU2162384C2 |

| Смесь для изготовления литейных стержней и форм, отверждаемых тепловой сушкой | 1979 |

|

SU884824A1 |

| Смесь для изготовления литейных стержней теплового отверждения | 1988 |

|

SU1553236A1 |

| Смесь для изготовления литейных стержней и форм,отверждаемых тепловой сушкой | 1980 |

|

SU910308A1 |

| Смесь для изготовления литейных стержней | 1988 |

|

SU1600901A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1982 |

|

SU1077127A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2011 |

|

RU2472598C1 |

| Смесь для изготовления литейных форм и стержней @ -процессом | 1985 |

|

SU1276421A1 |

| Смесь для изготовления литейных форм и стержней | 1979 |

|

SU807542A1 |

Изобретение относится к литейному производству, а именно к составам смесей для изготовления литейных форм и стержней, отверждаемых тепловой сушкой.Цель изобретения - повышение качества смеси применительно к процессу теплового отверждения форм и стержней. Состав смеси, мас.%: жидкое стекло 2-6; вода 2,9 - 9,7; хлорид натрия 0,3 - 2,3; тринатрий- фосфат 0,8 - 4,2; огнеупорный зернистый материал на основе кремнезема - остальное. Реализация изобретения позволяет повысить текучесть смеси в 1,3 - 1,4 раза при одновременном повьопении прочности в сыром уплотненном состоянии в 2 - 2,5 раза. Скорость теплового отверждения смеси повышается в 1,8 - 2,7 раза. 2 табл. с (Л

Ингредиенты

Огнеупорный зернистый материал на основе кремнезема (например, кварцевый пе0,15 0,30 0,40

8 12 Более 16

20 30 40

0,2 0,2 0,2 90 85 85

т-. .

Менее 1,0 Менее 1.0 Менее

Содержание ингредиентов, мае.,в смесях

.

Табли ца2

| Лясс А.М.Быстротвердеющие формовочные смеси | |||

| М.: Машиностроение, 1965, с | |||

| РАССЕИВАЮЩИЙ ТОПЛИВО МЕХАНИЗМ | 1920 |

|

SU298A1 |

| СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙесЕСоюзнляПЛТ?1Л;Ш*ЯШ1:;|;;; Б^;5.^^'ОТР:иА | 0 |

|

SU336074A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ; Берг П.П | |||

| Формовочные материалы, М.: Машгиз, 1963, с, 362. | |||

Авторы

Даты

1988-09-15—Публикация

1987-01-09—Подача