4 N3

СО

со со со

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении изделий из минеральной или стеклянной ваты.

Цель изобретения - уменьшение трудоемкости изготовления и повышения упругости и долговечности.

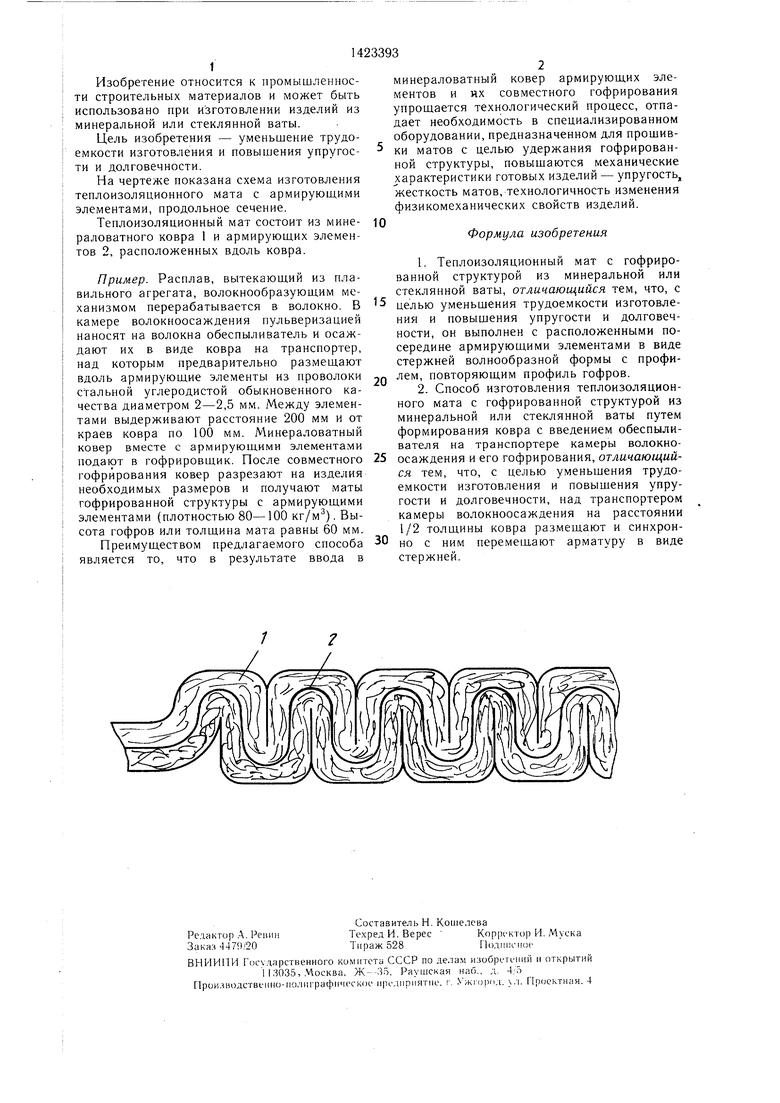

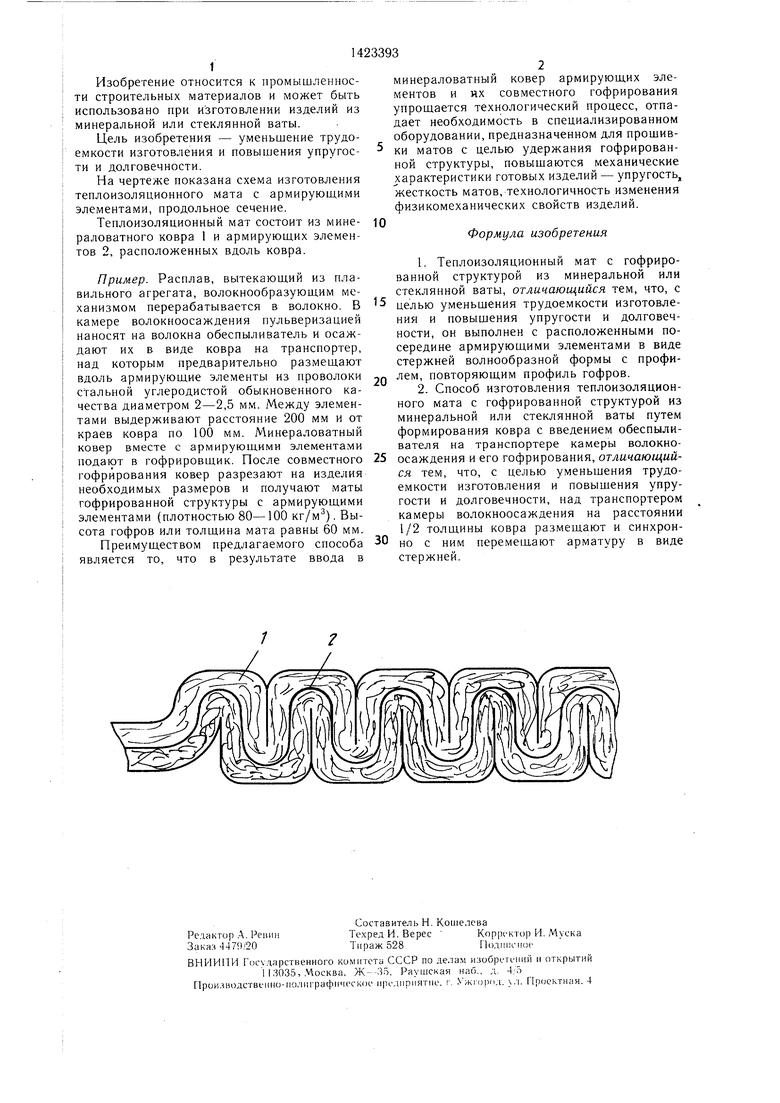

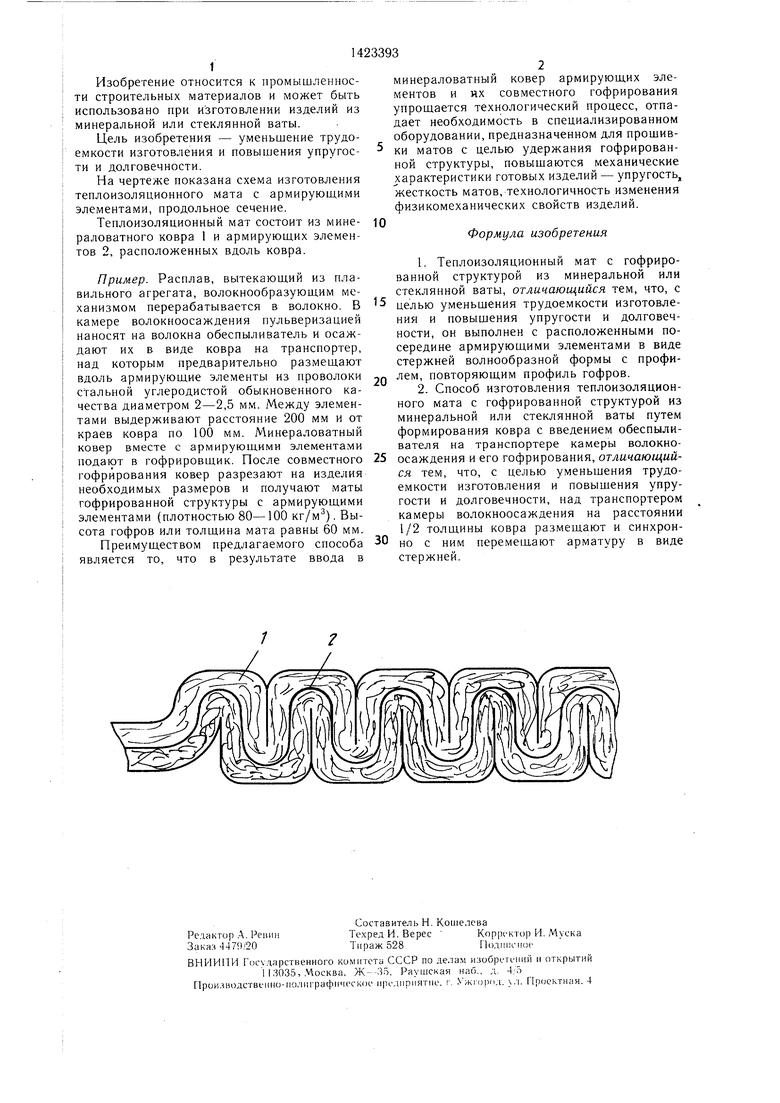

На чертеже показана схема изготовления теплоизоляционного мата с армирующими элементами, продольное сечение.

Теплоизоляционный мат состоит из мине- раловатного ковра 1 и армируюших элемен10

минераловатный ковер армируюш,их элементов и их совместного гофрирования упрошается технологический процесс, отпадает необходимость в специализированном оборудовании, предназначенном для прошивки матов с целью удержания гофрированной структуры, повышаются механические характеристики готовых изделий - упругость, жесткость матов, технологичность изменения физикомеханических свойств изделий.

Формула изобретения

тов 2, расположенных вдоль ковра.

1. Теплоизоляционный мат с гофрироПример. Расплав, вытекающий из пла-ванной структурой из минеральной или вильного агрегата, волокнообразующим ме-стеклянной ваты, отличающийся тем, что, с ханизмом перерабатывается в волокно. В целью уменьшения трудоемкости изготовле- камере волокноосаждения пульверизациейния и повышения упругости и долговеч- наносят на волокна обеспыливатель и осаж-ности, он выполнен с расположенными подают их в виде ковра на транспортер,середине армирующими элементами в виде над которым предварительно размещаютстержней волнообразной формы с профи- вдоль армирующие элементы из проволокиjn , повторяющим профиль гофров, стальной углеродистой обыкновенного ка-2. Способ изготовления теплоизоляцион- чества диаметром 2-2,5 мм. Между элемен-ного мата с гофрированной структурой из тами выдерживают расстояние 200 мм и отминеральной или стеклянной ваты путем краев ковра по 100 мм. Минераловатвыйформирования ковра с введением обеспыли- ковер вместе с армирующими элементамивателя на транспортере камеры волокно- подают в гофрировщик. После совместного25 осаждения и его гофрирования, ог.дичаю/ 4Ы«- гофрирования ковер разрезают на изделия необходимых размеров и получают маты гофрированной структуры с армирующими элементами (плотностью 80-100 кг/м). Высота гофров или толщина мата равны 60 мм.

Преимуществом предлагаемого способа 30 является то, что в результате ввода в

ся тем, что, с целью уменьщения трудоемкости изготовления и повышения упругости и долговечности, над транспортером камеры волокноосаждения на расстоянии 1/2 толщины ковра размещают и синхронно с ним перемещают арматуру в виде стержней.

минераловатный ковер армируюш,их элементов и их совместного гофрирования упрошается технологический процесс, отпадает необходимость в специализированном оборудовании, предназначенном для прошивки матов с целью удержания гофрированной структуры, повышаются механические характеристики готовых изделий - упругость, жесткость матов, технологичность изменения физикомеханических свойств изделий.

Формула изобретения

ванной структурой из минеральной или стеклянной ваты, отличающийся тем, что, с целью уменьшения трудоемкости изготовле- ния и повышения упругости и долговеч- ности, он выполнен с расположенными посередине армирующими элементами в виде стержней волнообразной формы с профи- , повторяющим профиль гофров, 2. Способ изготовления теплоизоляцион- ного мата с гофрированной структурой из минеральной или стеклянной ваты путем формирования ковра с введением обеспыли- вателя на транспортере камеры волокно- осаждения и его гофрирования, ог.дичаю/ 4Ы«-

ся тем, что, с целью уменьщения трудоемкости изготовления и повышения упругости и долговечности, над транспортером камеры волокноосаждения на расстоянии 1/2 толщины ковра размещают и синхронно с ним перемещают арматуру в виде стержней.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛОВАТНЫХ ПОЛОС И ПЛИТ | 2008 |

|

RU2372191C1 |

| Прошивной волокнистый теплоизоляционный материал с гофрированной структурой и способ его изготовления | 1985 |

|

SU1286416A1 |

| Способ изготовления минераловатных прошивных матов | 1981 |

|

SU992500A1 |

| Способ изготовления многослойных волокнистых плит и устройство для его осуществления | 1982 |

|

SU1098927A1 |

| Теплоизоляционный мат | 1990 |

|

SU1738658A1 |

| Способ изготовления армированных минераловатных плит | 1981 |

|

SU950704A1 |

| Устройство для изготовления теплоизоляционных изделий | 1976 |

|

SU604689A1 |

| Установка для изготовления многослойных волокнистых плит | 1985 |

|

SU1244119A1 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2352457C1 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2506158C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано в производстве минераловат- ных или стекловатных изделий с гофрированной структурой. С целью уменьшения трудоемкости изготовления и повышения упругости и долговечности мат с гофрированной структурой, содержит армирующие элементы в виде стержней волнообразной формы с профилем близким к профилю гофров. Теплоизоляционный мат изготовляют путем формирования ковра с введением обес- пыливателя на транспортере камера волокно- осаждения и его гофрирования, причем над транспортером камеры волокноосаждения на расстоянии 1/2 толщины ковра размещает и синхронно с ним перемещают арматуру в виде стержней. 2 ил. to (Л

| Сукновальная машина для валки сукна в расправленном состоянии | 1929 |

|

SU21880A1 |

| Маты минераловатные прошивные | |||

| Способ изготовления минераловатных прошивных матов | 1981 |

|

SU992500A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1988-09-15—Публикация

1986-05-12—Подача