(21)4100463/29-05

(22)29.07.86

(46) 15.09.88. Бюл. № 34

(71)Центральный научно-исследовательский и проектно-конструкторский институт по проектированию оборудования для целлюлозно-бумажной промышленности и Государственный проектный и научно-исследовательский институт Гипроникель .

(72)А.И.Пересторонин, В.М.Зиновьев, Э.Н.Виленский, В.А.Сафонов, Е.П.Мо- розик, Н.С.Володин, Ю.В.Смоленский, .Филатов и Л.И.Данилов

(53) 678.057(088.8)

(56)Авторское свидетельство СССР . № 682380, кл. В 29 С 43/22, 1977.

Авторское свидетельство СССР № 1047715, кл. В 29 С 43/22, .

(54) УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНЫХ ПОЛИМЕРОВ

(57)Изобретение относится к машиностроению. Оно может быть использовано при изготавлении длинномерных изделий из порошков термопластов. Цепь изобретения - увеличение производительности устройства и расширение технологических возможностей за счет

получения длинномерных изделий из сверхвысокомолекулярного полиэтилена. Для чего порошок полиэтилена с помощью дозатора засыпают в загрузочный бункер, посредством инструмента продольной подпрессовки проталкивают в продольный канал корпуса. -Канал нагрет до 180-220 С. При движении инструмента продольной подпрессовки вправо порошок уплотняется, образуя элементарный слой и в конце хода инструмента под давлением 10-15 МПа вдавливается в полость переменного , образованн то гребенками. Площадь поперечного сечения их выбрана в пределах от 40 до 50% площади поперечного сечения канала в месте их установки. Следующая порция слоя перемещает предьдущую до тех пор, пока этот слой не перейдет в высокоэластичное состояние. Затем материал достигает сужающейся части гребенок, передеформируется, принимает форму изделия. Перед прессованием в направлении, перпендикулярном оси продольного канала, в узле фрикционного замыкания его охлаждают. Затем нижняя часть этого узла отходит от изделия, оно передвигается на шаг. 2-табл., 4 ил.

с

W

.U го

САд

О

Изобретение относится к матшко- строению, в частности к целлюлозно- бумажному, и может быть использовано при изготовлении изделий из порошков термопластов (например, сверхвысокомолекулярного полиэтилена).

Цель изобретения - увеличение про- :изводительности устройства и расширения его технологических возможное- :тей за счет получения длинномерных ;Изделий из сверхвысокомопекулярного |Полиэтилеиа.

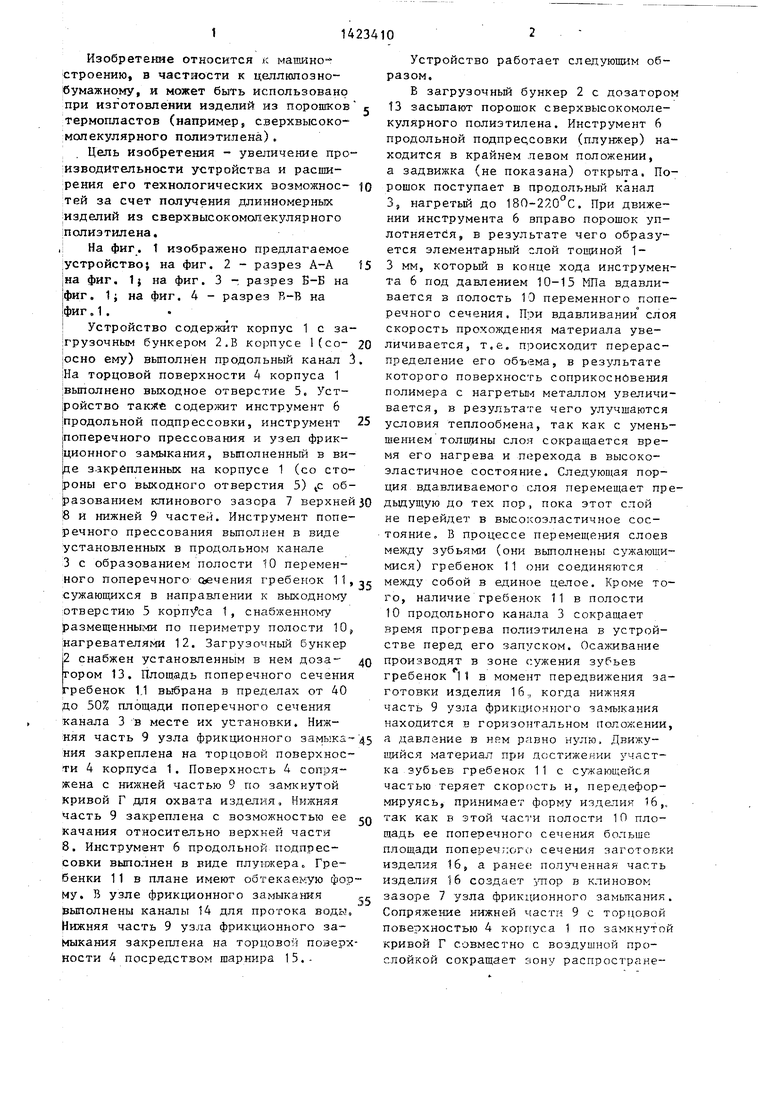

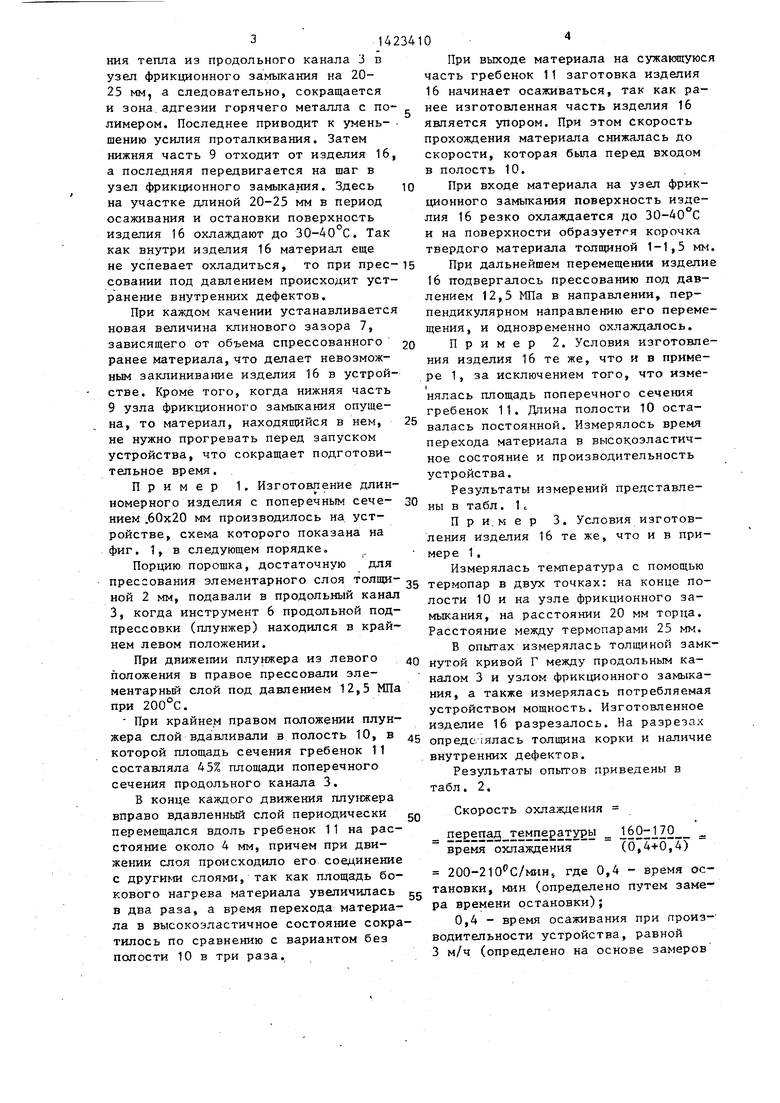

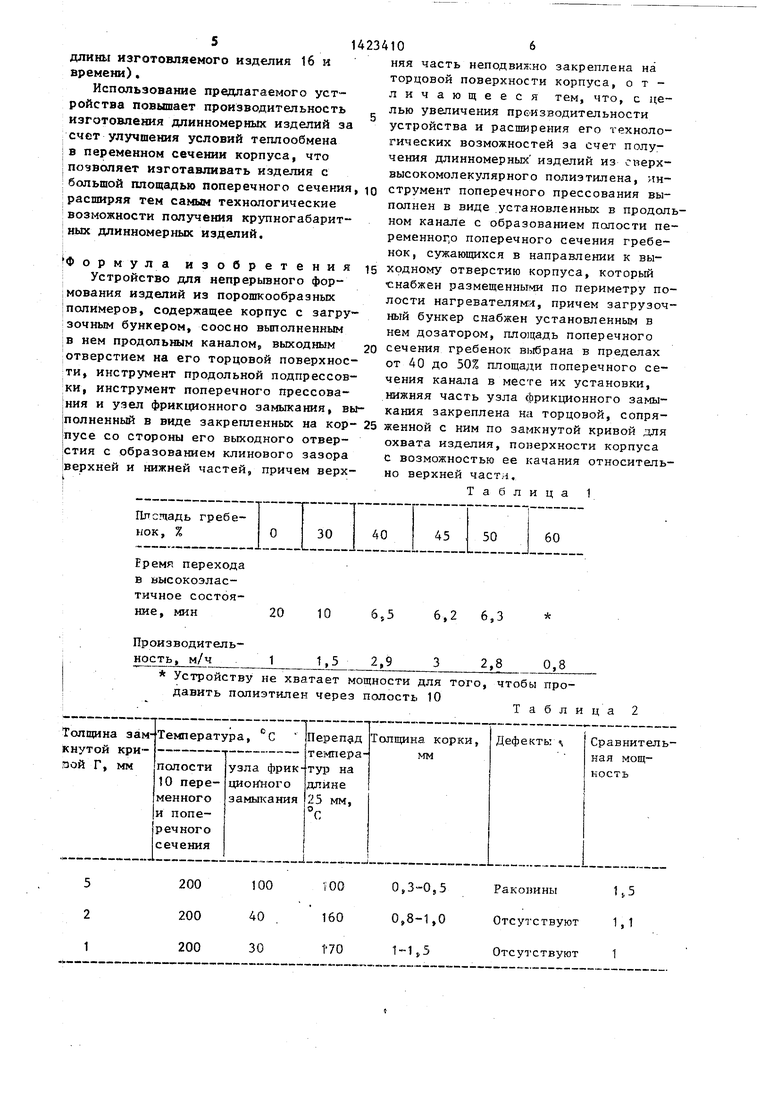

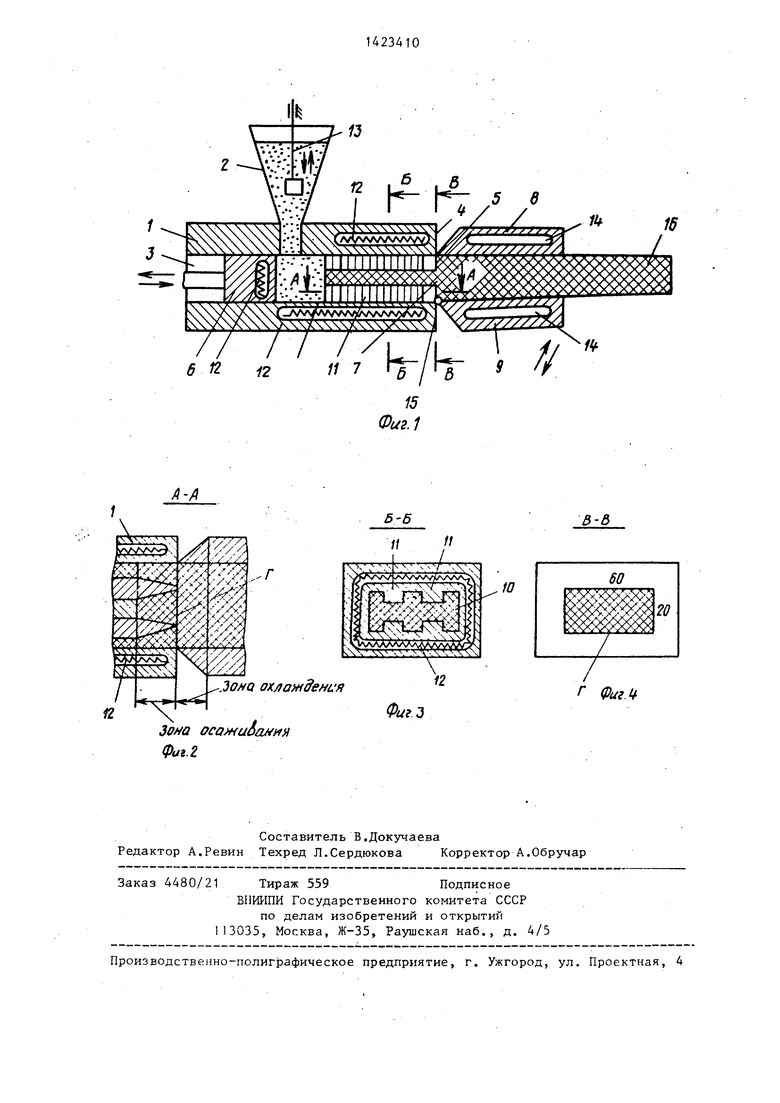

На фиг. 1 изображено предлагаемое устройство} на фиг, 2 - разрез А-А |на фиг. 1} на фиг. 3 -, разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг „ 1 .

Устройство содержит корпус 1 с за- |грузочным бункером 2.В корпусе 1 (со- JOCHO ему) вьшолнен продольный канал 3 iHa торцовой поверхности А корпуса 1 |выполнено выходное отверстие 5, Уст- ройство также содержит инструмент 6 продольной подпрессовки, инструмент поперечного прессования и узел фрикционного замыкания, выполненный в вице закрепленных на корпусе 1 (со сто- |роны его выходного отверстия 5) с об- |разованием клинового зазора 7 верхней 8 и нижней 9 частей. Инструмент поперечного прессования вьшолнен в виде установленных в продольном канале 3 с образованием полости 10 переменного поперечного стечения гребенок 1 1 , сужающихся в направлении к выходному :отверстию 5 корпуса 1 , снабженному размещенными по периметру полости 10 нагревателями 12. Загрузочный бункер 2 снабжен установленным в нем доза- рором 13. Площадь поперечного сечения гребенок 1.1 выбрана в пределах от 40 до 50% площади поперечного сечения канала 3 в месте их установки. Нижняя часть 9 узла фрикционного замыкания закреплена на торцовой поверхности 4 корпуса 1. Поверхность 4 сопряжена с нижней частью 9 по замкнутой кривой Г для охвата издания. Нижняя часть 9 закреплена с возможностью ее Качания относительно верхней части 8. Инструмент 6 продольной подпрессовки выполнен в виде плунжера„ Гребенки 11 в плане имеют обтекаемую фор My. В узле фрикционного замыкания выполнены каналы 14 для протока води Нижняя часть 9 узла фрикционного за- Мыкания закреплена на торцовой поверхности 4 посредством щарнира 15.5

с

5

0 30 5 0 45 Q Устройство работает следующим образом.

В загрузочньй бункер 2 с дозатором 13 засыпают порошок сверхвысокомолекулярного полиэтилена. Инструмент 6 продольной подпрес,совки (плунжер) находится в крайнем левом положении, а задвижка (не показана) открыта. Порошок поступает в продольный канал 3, нагретьй до 180-27.0°С. При движении инструмента 6 вправо порошок уп- лотняетс:я, в результате чего образуется элементарный слой тощиной 1- 3 мм, который в конце хода инструмента 6 под давлением 10-15 МПа вдавливается в полость 10 переменного поперечного сечения. При вдавливании слоя скорость прохождения материала увеличивается, т.е. происходит перераспределение его обьема, в результате которого поверхность соприкосновения полимера с нагретьп 1 металлом увеличивается, в результате чего улучшаются условия теплообмена, так как с умень- й ением толщины слоя сокращается время его нагрева и п(грехода в высокоэластичное состояние. Следующая порция вдавливаемого слоя перемещает пре- дьиущую до тех пор, пока этот слой не перейдет в высокоэластичное состояние, В процессе перемещения слоев между зубьями (они вьшолнены сужающимися) гребенок 11 они соединяются между собой в целое. Кроме того, наличие гребенок 11 в полости 10 продольного канала 3 сокращает время прогрева полиэтилена в устройстве перед его запуском. Осаживание производят в зоне сужения зубьев гребенок l 1 в момент передвижения заготовки изделия 16,, когда нижняя часть 9 узла фрикционного замыкания находится н горизонтальном положении, а давление в НР.М равно нулю. Движущийся материал при достижеяки участка зубьев гребенок 11 с сужающейся частью теряет скорость и, передеформируясь, принимает форму изделия 16,, так как в этой части полости 10 площадь ее поперечного сечения больше площади поперечного сечения заготовки изделия 16, а ранее пол ченная часть издания 16 создает зтгор в клиновом зазоре 7 узла фрикционного замыкания. Сопряжение нижней части 9 с торцовой поверхностью 4 коргсуса 1 по замкнутой кривой Г совместно с воздушной прослойкой сокращает зону распространения тепла из продольного канала 3 в узел фрикционного замыкания на 20- 25 а следовательно, сокращается и зона.адгезии горячего металла с полимером. Последнее приводит к умень- шению усилия проталкивания. Затем нижняя часть 9 отходит от изделия 16 а последняя передвигается на шаг в узел фрикционного замыкания. Здесь на участке длиной 20-25 мм в период осаживания и остановки поверхность изделия 16 охлаждают до 30-40°С. Так как внутри изделия 16 материал еще не успевает охладиться, то при прессовании под давлением происходит устранение внутренних дефектов.

При каждом качении устанавливается новая величина клинового зазора 7, зависящего от объема спрессованного ранее материала, что делает невозможным заклинивание изделия 16 в устройстве. Кроме того, когда нижняя часть 9 узла фрикционного замыкания опущена, то материал, находящийся в нем.

не нужно прогревать перед запуском устройства, что сокращает подготовительное время.

Пример 1. Изготовление длинномерного изделия с поперечным сече- нием .60x20 мм производилось на, устройстве, схема которого показана на фиг. 1, в следующем порядке.

Порцию порошка, достаточную для прессования элементарного слоя толщиной 2 мм, подавали в продольный канал 3, когда инструмент 6 продольной под- прессовки (плунжер) находился в крайнем левом положении.

При движении плунжера из левого положения в правое прессовали элементарный слой под давлением 12,5 МПа при .

При крайнем правом положении плунжера слой вдавливали в полость 10, в которой площадь сечения гребенок 11 составляла 45% площади поперечного сечения продольного канала 3.

В конце каждого движения плунжера вправо вдавленный слой периодически перемещался вдоль гребенок 11 на расстояние около 4 мм, причем при движении слоя происходило его соединение с другими слоями, так как площадь бокового нагрева материала увеличилась в два раза, а время перехода материала в высокоэластичное состояние сократилось по сравнению с вариантом без полости 10 в три раза.

При выходе материала на сужакяцуюся часть гребенок 11 заготовка изделия 16 начинает осаживаться, так как ранее изготовленная часть изделия 16 является упором. При этом скорость прохоткдения материала снижалась до скорости, которая бьща перед входом в полость 10.

При входе материала на узел фрикционного замьжания поверхность изделия 16 резко охлаждается до 30-40 с и на поверхности образуется корочка твердого материала толщиной 1-1,5 мм.

При дальнейшем перемещении изделие 16 подвергалось прессованию под давлением 12,5 МПа в направлении, перпендикулярном направлению его перемещения, и одновременно охлаждалось.

Пример 2. Условия изготовления изделия 16 те же, что и в приме

ре 1, за исключением того, что измеI

нялась площадь поперечного сечения

гребенок 11. Длина полости 10 оставалась постоянной. Измерялось время перехода материала в высокоэластич- ное состояние и производительность устройства.

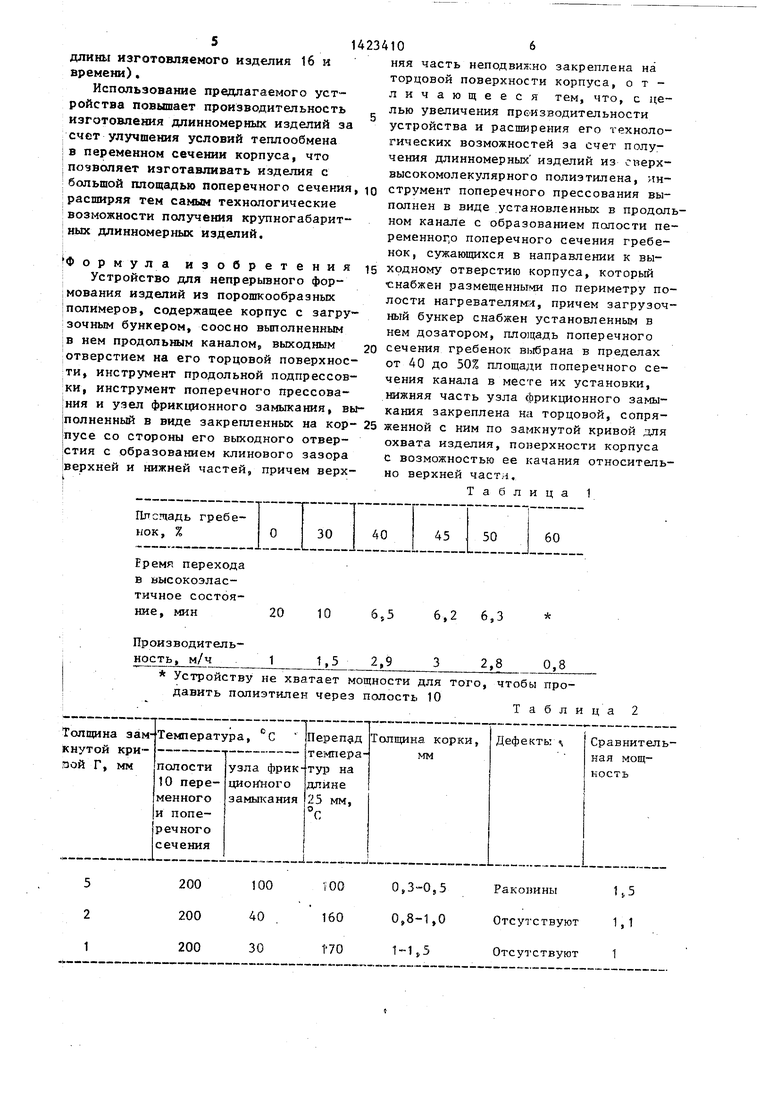

Результаты измерений представлены в табл. 1 с

П р и.м е р 3. Условия изготовления изделия 16 те же, что и в при- мере 1,

Измерялась температура с помощью термопар в двух точках: на конце полости 10 и на узле фрикционного замыкания, на расстоянии 20 мм торца. Расстояние между термопарами 25 мм.

В опытах измерялась толщиной замкнутой кривой Г между продольным каналом 3 и узлом фрикционного замыкания, а также измерялась потребляемая устройством мощность. Изготовленное изделие 16 разрезалось. На разрезах определялась толщина корки и наличие внутренних дефектов.

Результаты опытов приведены в табл. 2.

Скорость охлаждения

перепад температурь1 160-j 70

время охлаждения (0,4+0,4)

200-2Ю С/мин, где 0,4 - время остановки, мин (определено путем замера времени остановки);

0,4 - время осаживания при произ- водительности устройства, равной 3 м/ч (определено на основе замеров

514

длины изготовляемого изделия 16 и времени).

Использование предлагаемого устройства повышает производительность изготовления длинномерных изделий за счет улучшения условий теплообмена в переменном сечении корпуса, что

:позволяет изготавливать изделия с большой площадью поперечного сечения, расширяя тем самым технологические

возможности получения крупногабаритIных длинномерных изделий.

формула изобретения

Устройство для непрерьганого фор- |мования изделий из порошкообразных {полимеров, содержащее корпус с загрузочным бункером, соосно выполненньт IB нем продольным каналом, выходным отверстием на его торцовой поверхнос- ;ти, инструмент продольной подпрессов- ки, инструмент поперечного прессова- ;ния и узел фрикционного замыкания, выполненный в виде закрепленных на кор- пусе со стороны его выходного отвер- 1стия с образованием клинового зазора |верхней и нижней частей, причем верх

6

няя часть неподвия;ио закреплена на торцовой поверхности корпуса, отличающееся тем, что, с целью увеличения прсизводительности устройства и расширения его технологических возможностей за счет получения длинномерных изделий из сгчерх- высокомолекулярного полиэтилена, инструмент поперечного прессования выполнен в виде установленных в продольном канаЛе с образованием полости пе- ременног.о поперечного сечения гребенок, сужающихся в направлении к вы- xoднo fy отверстию корпуса, который снабжен размещенными по периметру полости нагревателям., причем загрузочный бункер снабжен установленным в нем дозатором, площадь поперечного сечения гребенок В1з1брана в пределах от 40 до 50% площади поперечного сечения канала в месте их установки, нижняя часть узла фрикционного замыкания закреплена на торцовой, сопряженной с ним по замкнутой кривой для охвата изделия, понерхности корпуса с возможностью ее качания относительно верхней части.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного формования изделий из порошкообразных полимеров | 1982 |

|

SU1047715A1 |

| УСТРОЙСТВО для НЕПРЕРЫВНОГО ФОРМОВАНИЯ ПОЛИМЕРНЫХ ЛИСТОВ | 1972 |

|

SU338399A1 |

| Устройство для непрерывного формо-ВАНия пОлиМЕРНыХ лиСТОВ | 1979 |

|

SU818880A2 |

| Способ изготовления углеродных заготовок и пресс для его осуществления | 1990 |

|

SU1736922A1 |

| Устройство для непрерывного формования изделий из порошкообразных полимеров | 1989 |

|

SU1636239A1 |

| Способ прессования полых заготовок из порошков и устройство для его осуществления | 1990 |

|

SU1694346A1 |

| Устройство объемного дозирования порошков | 1990 |

|

SU1750966A1 |

| Устройство для спуска и подъема длинномерных изделий в скважине | 1989 |

|

SU1684473A1 |

| Головка пресса | 1990 |

|

SU1810157A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142354C1 |

20

1

10

6,5

1,5 2,9

Устройству не хватает мощности для того, чтобы продавить полиэтилен через полость 10

Таблица 2

5 2 1

6,5

6,2 6,3

2,8

0,8

Раконины1J, 5

Отсутствуют 1, 1 Отсутствуют 1

б 12

12

7 IT/IT

Г

.lOHQ ох/}а мден{:я

Зона оса и1ания Фаг.2

15 Фиг.1

5-6

5-&

Фиг

У

f Фиг Л

Авторы

Даты

1988-09-15—Публикация

1986-07-29—Подача