Известно устройст1во для непрерывного формования .полимерных листов шаго;вым прессованием порошка с последующим спеканием, состоящее из последовательно расположенных инструмента для продольной оодпрессовки и перемещения изделия, бункера с задвижкой инструмента для лопереяного прессования, узла фрикционного замьжания, оснащенных самостоятельными приводами и установленных на формующем .канале; о богревателей и охладителя.

В известных (устройствах инструмент для поперечного прессования имеет большой ход из-за низкой плотности порош-ка, приче(М большую часть хода он совершает с .малым сопротивлением и только в конце хода полностью используется усилие привода.

Предлагаемое устройство отличается от известного тем, ЧТО; инструмент для поперечного прессования выполнен ступенчатым. Это позволяет сократить ход инструмента.

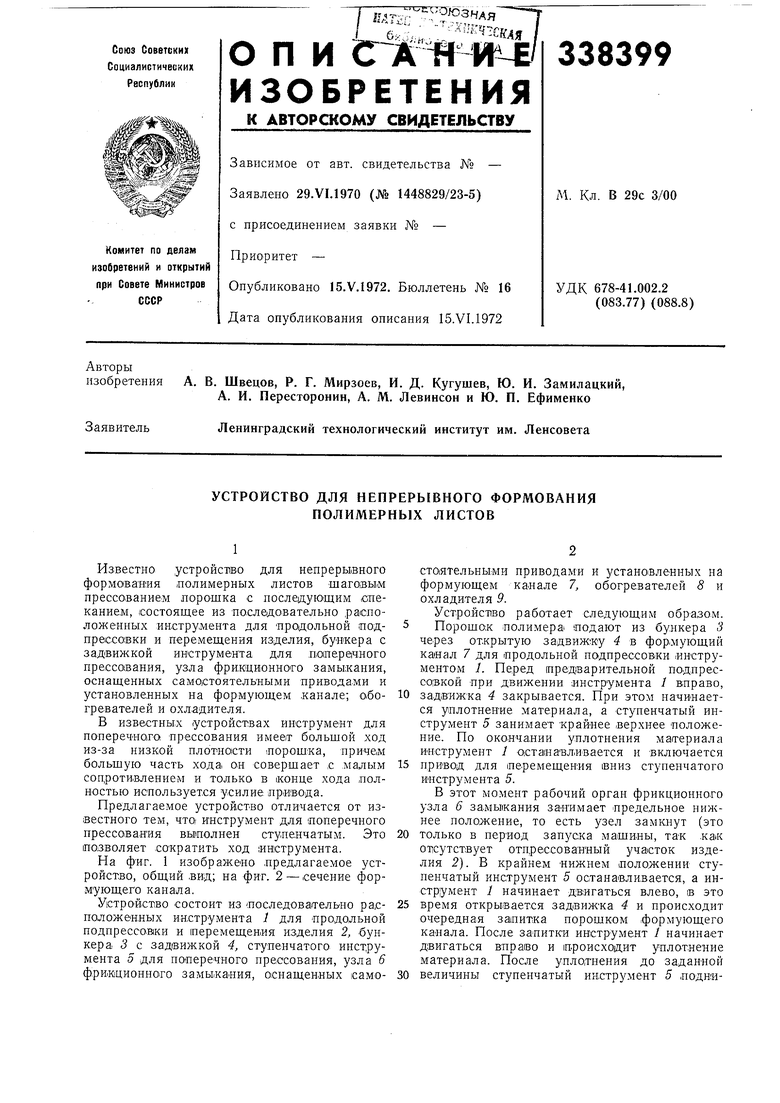

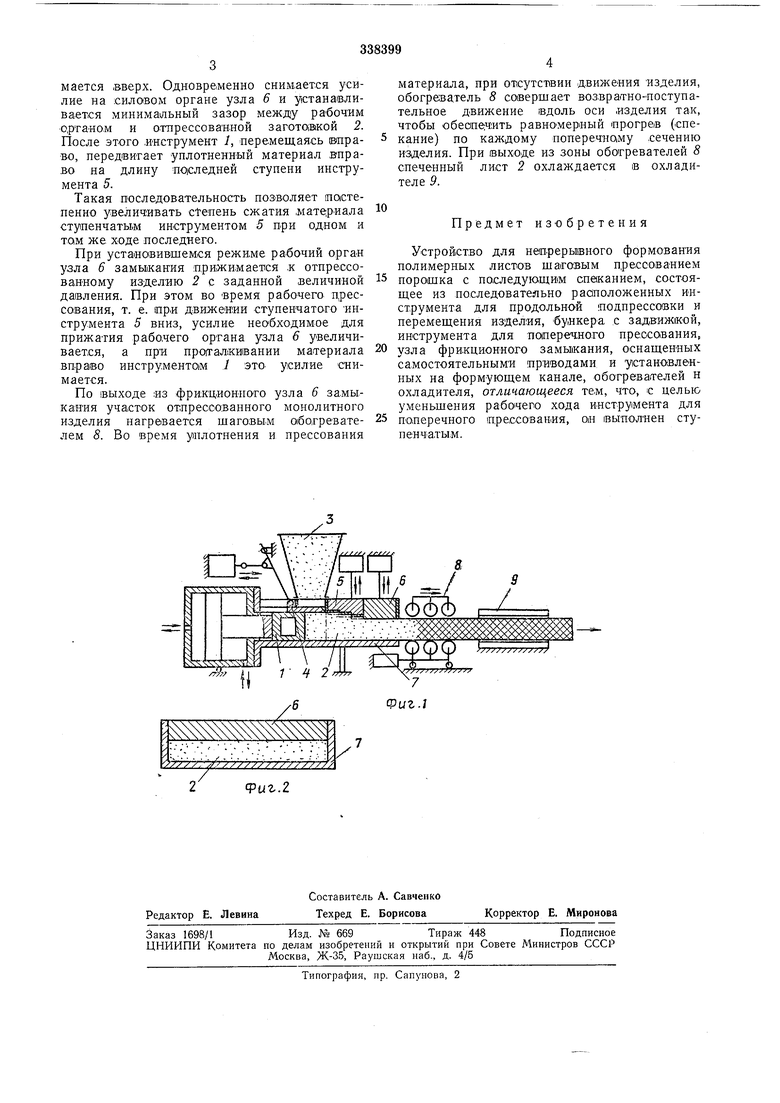

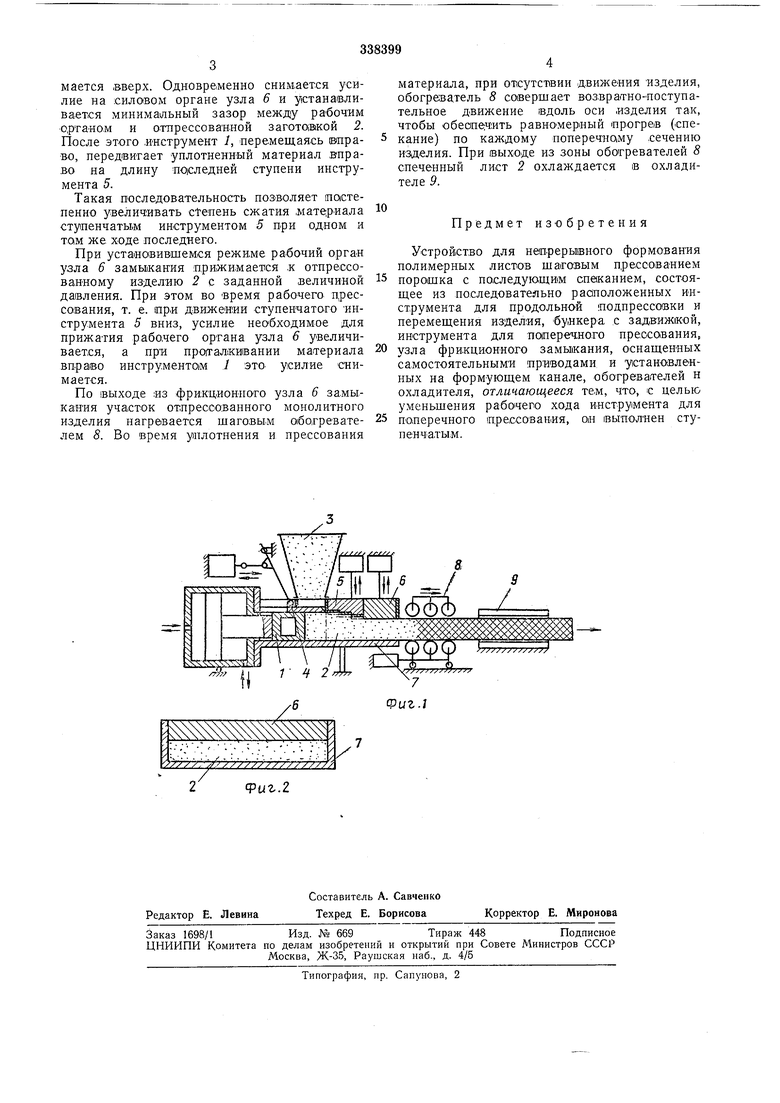

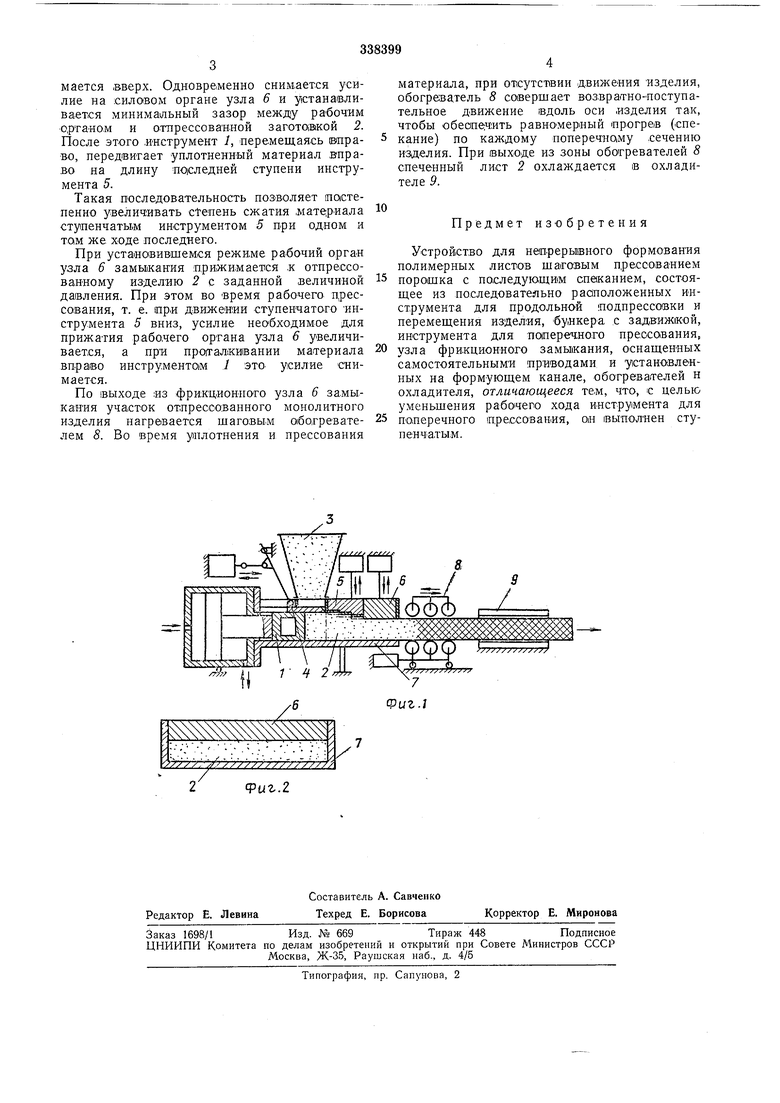

Па фиг. 1 изображено предлагаемое устройство, общий .вид; на фиг. 2 - сечение формующего канала.

Устройство состоит из (Последовательно расположенных инструмента 1 для -продольной подпрессо.В1ки и перемещения изделия 2, бункера 3 с задвижкой 4, ступенчатого инструмента 5 для поперечного прессования, узла 6 фрик ционно.го замы,ка«ия, оснащенных самостоятельными приводами и установленных на формующем канале 7, обогревателей 8 и охладителя 9. Устройство работает следующим образом.

Порощо:к полимера подают из бункера 3 че.рез открытую задвижжу 4 в фор.мующий канал 7 для продольной подпрессовки .инструментом 1. Перед предварительной подпресСО;БКОЙ при движении инструмента 1 вправо,

за.движка 4 закрывается. При этом начинается уплотнение материала, а ступенчатый инструмент 5 занимает -крайнее верхнее положение. По око.нчании уплотнения материала инструмент / останавливается и включается

привод для пе.ремещения вниз ступенчатого инструмента 5.

В этот момент рабочий орган фрикционно.го узла 6 замыкания занимает 1преде.льное нижнее положение, то есть узел замкнут (это

только в период запуска машины, так .как отсутствует отпрессованный участок изделия 2). В крайнем нижнем положении ступенчатый инструмент 5 останавливается, а инструмент / начинает двигаться влево, в это

время открывается задвижка 4 и проис.ходит очередная запитка порошком формующего канала. После запитки инструмент / начина1ет двигаться вправо и происходит уплотнение материала. После уплотнения до заданной

мается вверх. Одноврйменно снимается усилие на силовом органе узла 6 и у|стана1вливается минимальный зазор между рабочим о,рта-ном и о-гпрессовавной загото вкой 2. После этого .инструмент 1, перемещаясь вправо, иередвигает уплотненный материал вправо на длину пО)Следней ступени инструмента 5.

Такая последовательность поз-воляет постепенно увеличивать cteneHb сжатия ,мате;рнала ступенчатым инструментом 5 при одном и том же ходе последнего.

При уста«01вившемся режиме рабочий орган узла 6 замьжания прижимается .к отпрессованному изделию 2 с заданной величиной давления. При этом во время рабочего прессования, т. е. 1прн движеиии ступенчатого инструмента 5 вниз, усилие необходимое для прижатия рабочего органа узла 6 увеличивается, а при прО/галкивании материала вправо инструментом 1 это усилие снимается.

По выходе яз фрикционного узла 6 за.мыкания участок отпрессованного монолитного изделия нагревается шаговым 01бо,гревателем 8. Во время уплотнения и прессования

материала, при отсутствии движения изделия, обогреватель 8 совершает возвра тно-поступательное движение вдоль оси изделия так, чтобы обеапе:Чить равномерный прогрев (спекание) по каждому поперечному сечению изделия. При выходе из зоны обогревателей 8 спеченный лист 2 охлаждается в охладителе 9.

Предмет изобретения

Устройство для непрерывного формования полимерных листов шаговым прессованием

порошка с последующим спеканием, состоящее из последовательно расположенных инструмента для продольной подпрессовки и перемещения изделия, бункера с задвижкой, инструмента для паперечного прессования,

узла фрикционного замыкания, оснащенных самостоятельными приводами и установленных на формующем канале, оботреваптелей н охладителя, отличающееся тем, что, с целью уменьшения рабочего хода инструмента для

поперечного прессования, он выполнен ступенчатым.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного формо-ВАНия пОлиМЕРНыХ лиСТОВ | 1979 |

|

SU818880A2 |

| Устройство для непрерывного формования изделий из порошкообразных полимеров | 1982 |

|

SU1047715A1 |

| Устройство для непрерывного формования изделий из порошкообразных полимеров | 1986 |

|

SU1423410A1 |

| Способ непрерывного полусухого прессования керамических изделий и устройство для его осуществления | 1991 |

|

SU1838101A3 |

| КОНТЕЙНЕР ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ЗАГОТОВОК | 1973 |

|

SU408700A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЕНЫХ ПИРОТЕХНИЧЕСКИХ ЗАРЯДОВ | 2013 |

|

RU2526327C1 |

| Устройство для загрузки канала горизонтального поршневого экструдера | 1988 |

|

SU1691112A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ПОРОШКОВ ТРУДНОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ В ДЛИННОМЕРНЫЕ БРИКЕТЫ | 2007 |

|

RU2347646C1 |

| ПРЕСС ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 1970 |

|

SU268137A1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2024354C1 |

Фиг.2

Авторы

Даты

1972-01-01—Публикация