Изобретение относится к устройствам для переработки полимерных материалов и может быть использовано в химической промышленности для получения толстостенных профильных изделий, например плит, труб, из порошкообразного высокомолекулярного и наполненного полиэтиленов, в том числе полученных полимеризацион- ным путем, применяемых, например, на горнообогатительных и горнодобывающих предприятиях для защиты рабочих органов оборудования от износа и налипания сырья.

Цель изобретения - повышение производительности процесса прессования за счет обеспечения объемного нагрева полимера.

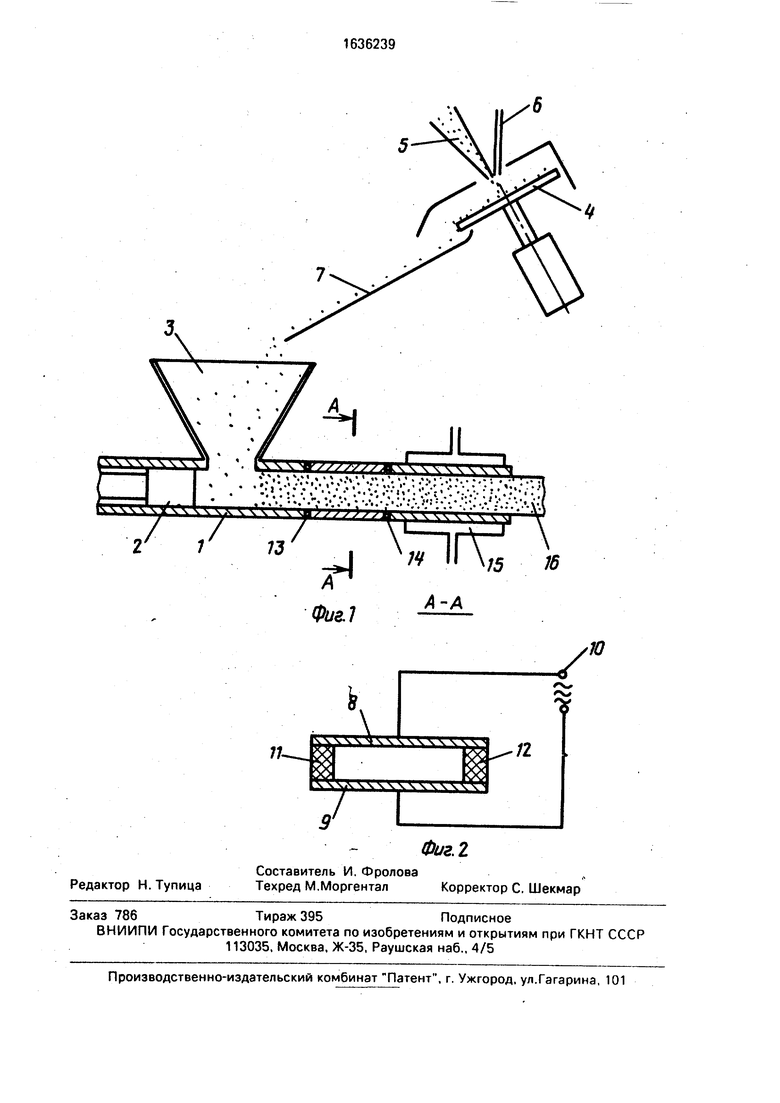

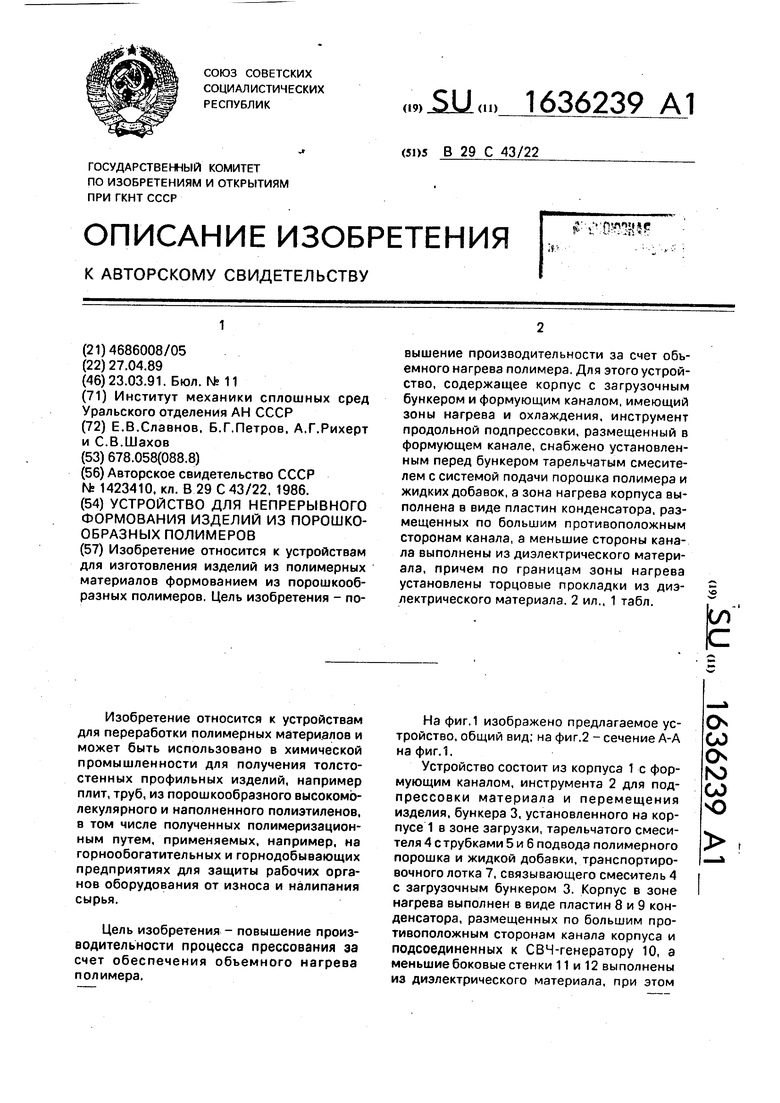

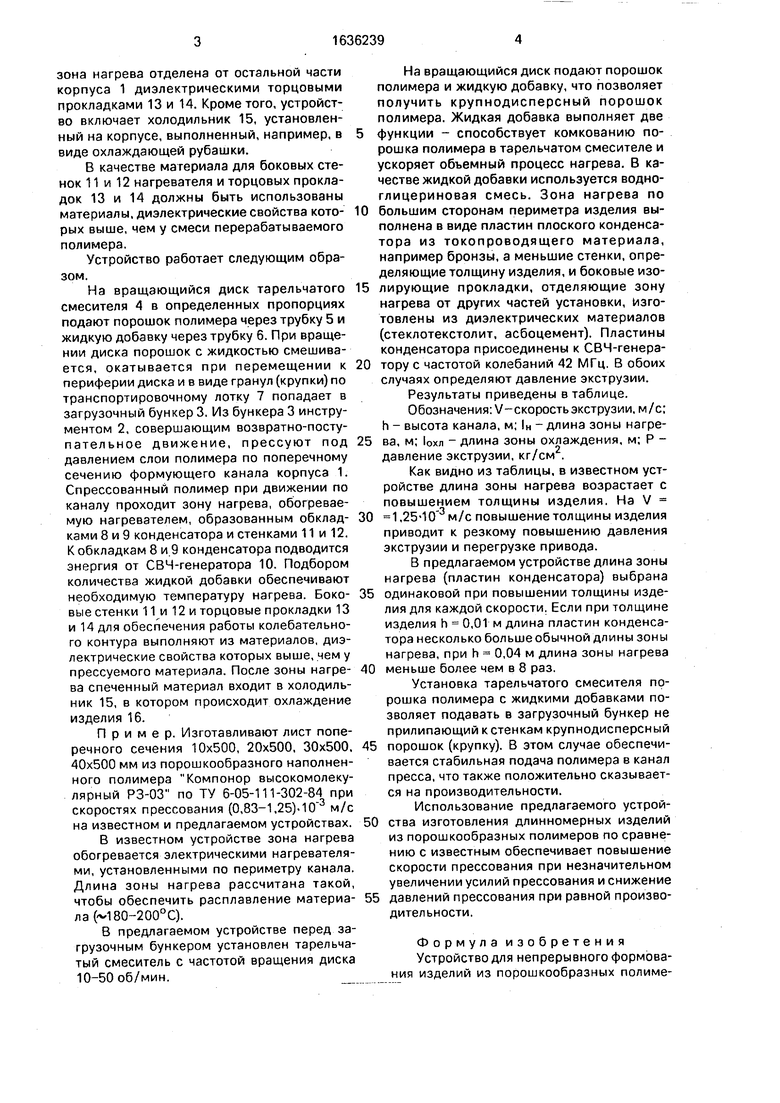

На фиг.1 изображено предлагаемое устройство, общий вид; на фиг.2 - сечение А-А на фиг.1.

Устройство состоит из корпуса 1 с формующим каналом, инструмента 2 для под- прессовки материала и перемещения изделия, бункера 3, установленного на корпусе 1 в зоне загрузки, тарельчатого смесителя 4 с трубками 5 и 6 подвода полимерного порошка и жидкой добавки, транспортировочного лотка 7, связывающего смеситель 4 с загрузочным бункером 3. Корпус в зоне нагрева выполнен в виде пластин 8 и 9 конденсатора, размещенных по большим противоположным сторонам канала корпуса и подсоединенных к СВЧ-генератору 10, а меньшие боковые стенки 11 и 12 выполнены из диэлектрического материала, при этом

О

СА) О ГО CJ

о

зона нагрева отделена от остальной части корпуса 1 диэлектрическими торцовыми прокладками 13 и 14. Кроме того, устройство включает холодильник 15, установленный на корпусе, выполненный, например, в виде охлаждающей рубашки.

В качестве материала для боковых стенок 11 и 12 нагревателя и торцовых прокладок 13 и 14 должны быть использованы материалы, диэлектрические свойства которых выше, чем у смеси перерабатываемого полимера.

Устройство работает следующим образом.

На вращающийся диск тарельчатого смесителя 4 в определенных пропорциях подают порошок полимера через трубку 5 и жидкую добавку через трубку 6. При вращении диска порошок с жидкостью смешивается, окатывается при перемещении к периферии диска и в виде гранул (крупки) по транспортировочному лотку 7 попадает в загрузочный бункер 3. Из бункера 3 инструментом 2, совершающим возвратно-поступательное движение, прессуют под давлением слои полимера по поперечному сечению формующего канала корпуса 1. Спрессованный полимер при движении по каналу проходит зону нагрева, обогреваемую нагревателем, образованным обкладками 8 и 9 конденсатора и стенками 11 и 12. К обкладкам 8 и 9 конденсатора подводится энергия от СВЧ-генератора 10. Подбором количества жидкой добавки обеспечивают необходимую температуру нагрева. Боковые стенки 11 и 12 и торцовые прокладки 13 и 14 для обеспечения работы колебательного контура выполняют из материалов, диэлектрические свойства которых выше, чем у прессуемого материала. После зоны нагрева спеченный материал входит в холодильник 15, в котором происходит охлаждение изделия 16.

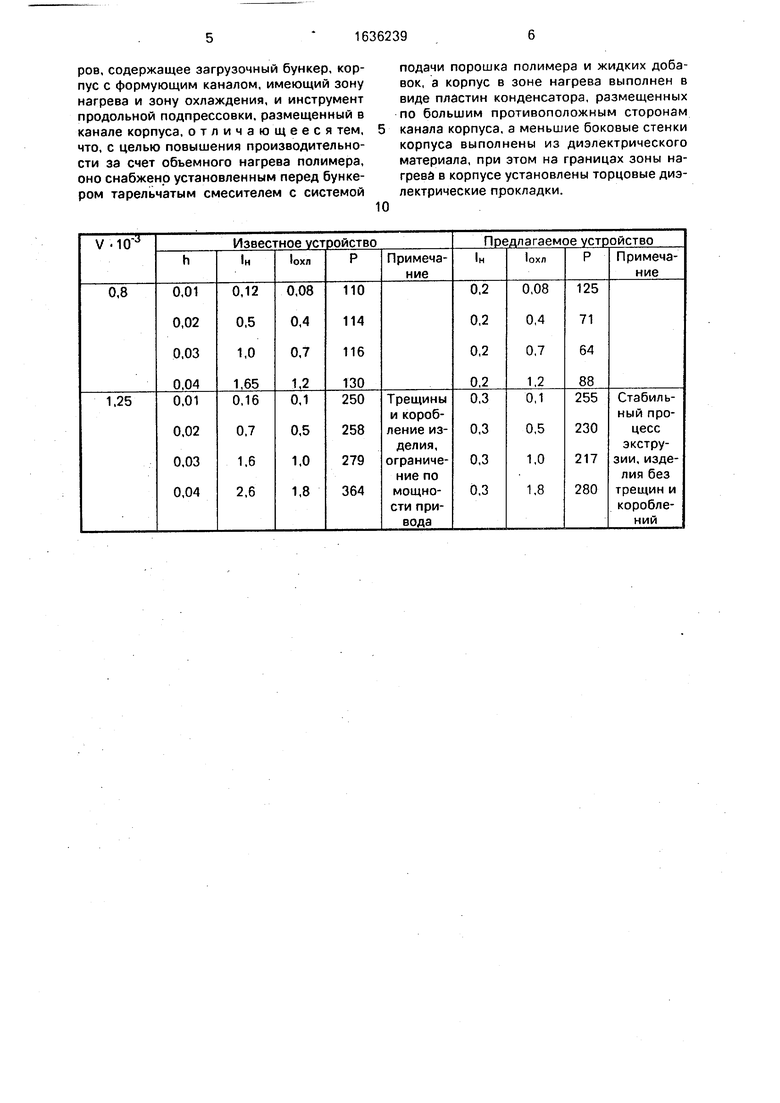

Пример. Изготавливают лист поперечного сечения 10x500, 20x500, 30x500. 40x500 мм из порошкообразного наполненного полимера Компонор высокомолекулярный РЗ-03 по ТУ 6-05-111-302-84 при скоростях прессования (0,83-1,25) м/с на известном и предлагаемом устройствах. В известном устройстве зона нагрева обогревается электрическими нагревателями, установленными по периметру канала. Длина зоны нагрева рассчитана такой, чтобы обеспечить расплавление материала Н80-200°С).

В предлагаемом устройстве перед загрузочным бункером установлен тарельчатый смеситель с частотой вращения диска 10-50 об/мин.

На вращающийся диск подают порошок полимера и жидкую добавку, что позволяет получить крупнодисперсный порошок полимера. Жидкая добавка выполняет две

функции - способствует комкованию порошка полимера в тарельчатом смесителе и ускоряет объемный процесс нагрева. В качестве жидкой добавки используется водно- глицериновая смесь. Зона нагрева по

0 большим сторонам периметра изделия выполнена в виде пластин плоского конденсатора из токопроводящего материала, например бронзы, а меньшие стенки, определяющие толщину изделия, и боковые изо5 лирующие прокладки, отделяющие зону нагрева от других частей установки, изготовлены из диэлектрических материалов (стеклотекстолит, асбоцемент). Пластины конденсатора присоединены к СВЧ-генера0 тору с частотой колебаний 42 МГц. В обоих случаях определяют давление экструзии. Результаты приведены в таблице. Обозначения: V-скорость экструзии, м/с; h - высота канала, м; н - длина зоны нагре5 ва, м; 0хл - длина зоны охлаждения, м; Р - давление экструзии, кг/см2.

Как видно из таблицы, в известном устройстве длина зоны нагрева возрастает с повышением толщины изделия. На V

0 1,25 10 3 м/с повышение толщины изделия приводит к резкому повышению давления экструзии и перегрузке привода.

В предлагаемом устройстве длина зоны нагрева (пластин конденсатора) выбрана

5 одинаковой при повышении толщины изделия для каждой скорости. Если при толщине изделия h 0,01 м длина пластин конденсатора несколько больше обычной длины зоны нагрева, при h 0,04 м длина зоны нагрева

0 меньше более чем в 8 раз.

Установка тарельчатого смесителя порошка полимера с жидкими добавками позволяет подавать в загрузочный бункер не прилипающий к стенкам крупнодисперсный

5 порошок (крупку). В этом случае обеспечивается стабильная подача полимера в канал пресса, что также положительно сказывается на производительности.

Использование предлагаемого устрой0 ства изготовления длинномерных изделий из порошкообразных полимеров по сравнению с известным обеспечивает повышение скорости прессования при незначительном увеличении усилий прессования и снижение

5 давлений прессования при равной производительности.

Формула изобретения Устройство для непрерывного формования изделий из порошкообразных полимеров, содержащее загрузочный бункер, корпус с формующим каналом, имеющий зону нагрева и зону охлаждения, и инструмент продольной подпрессовки, размещенный в канале корпуса, отличающееся тем, что, с целью повышения производительности за счет объемного нагрева полимера, оно снабжено установленным перед бункером тарельчатым смесителем с системой

0

подачи порошка полимера и жидких добавок, а корпус в зоне нагрева выполнен в виде пластин конденсатора, размещенных по большим противоположным сторонам канала корпуса, а меньшие боковые стенки корпуса выполнены из диэлектрического материала, при этом на границах зоны нагрева в корпусе установлены торцовые диэлектрические прокладки.

I ЬшЬмМЬвКмЫШмЬЬЬ НЬ в шЬш - я-шша

«, «. « .i ..« ..... .-: . ; , . ,.« ,, . .. i

. :.; ..,.-{ ;..;.... .«,...... . V;: ..«

. «. s ,«.... .%.. .. ..-.:. -.

«W« MWWvJ WMM«IMB MWMH MMjHHM M ЈiMnMa l

i. N ч N Yx ч vx sssSSsSi -

,,.

7J . i « I M ;

l

Фиг.1

15 Я

A-A

M ;

15 Я

A-A

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки канала горизонтального поршневого экструдера | 1988 |

|

SU1691112A1 |

| Устройство для непрерывного формования изделий из порошкообразных полимеров | 1986 |

|

SU1423410A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| Устройство для непрерывного формования изделий из порошкообразных полимеров | 1982 |

|

SU1047715A1 |

| МОДИФИЦИРОВАННЫЙ ПОЛИВИНИЛОВЫЙ СПИРТ И СОДЕРЖАЩАЯ ЕГО ПАРО- И ДЫМОПРОНИЦАЕМАЯ СИНТЕТИЧЕСКАЯ ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ | 2011 |

|

RU2469541C2 |

| Способ получения заготовок экструзией порошковых композиций и устройство для его осуществления | 1989 |

|

SU1664462A1 |

| Устройство для экструдирования пластифицированных порошков | 1984 |

|

SU1154042A1 |

| Устройство для формования из порошка длинномерных профилей | 1983 |

|

SU1152709A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И КОМПОЗИЦИЯ ПРОКЛАДОК ДЛЯ ЗАЩИТЫ ОТ КАМЕНИСТОЙ ПОРОДЫ ИЗ ВСПЕНЕННОГО ПВХ-П | 2015 |

|

RU2700869C2 |

| ПОРОШОК МОНООКСИДА НИОБИЯ, СПЕЧЕННЫЙ ПРОДУКТ НА ОСНОВЕ МОНООКСИДА НИОБИЯ И КОНДЕНСАТОР, ИЗГОТОВЛЕННЫЙ С ИСПОЛЬЗОВАНИЕМ СПЕЧЕННОГО ПРОДУКТА НА ОСНОВЕ МОНООКСИДА НИОБИЯ | 2002 |

|

RU2300156C2 |

Изобретение относится к устройствам для изготовления изделий из полимерных материалов формованием из порошкообразных полимеров. Цель изобретения - повышение производительности за счет объемного нагрева полимера. Для этого устройство, содержащее корпус с загрузочным бункером и формующим каналом, имеющий зоны нагрева и охлаждения, инструмент продольной подпрессовки, размещенный в формующем канале, снабжено установленным перед бункером тарельчатым смесителем с системой подачи порошка полимера и жидких добавок, а зона нагрева корпуса выполнена в виде пластин конденсатора, размещенных по большим противоположным сторонам канала, а меньшие стороны канала выполнены из диэлектрического материала, причем по границам зоны нагрева установлены торцовые прокладки из диэлектрического материала. 2 ил., 1 табл. NW е

/

Ю

| Устройство для непрерывного формования изделий из порошкообразных полимеров | 1986 |

|

SU1423410A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-03-23—Публикация

1989-04-27—Подача