(21)4090622/23-05

(22)09.07.86

(46) 15.09.88. Бюл. № 34

(71)Особое конструкторско-техноло- гическое бюро Орион при Новочеркасском политехническом институте им.С.Орджоникидзе

(72)С.И.Гончаров, Н.М.Мамаев, В.В.Кузнецов, Т.Г.Мшвениерадзе, Ю.Е.Пономарев и Р.А.Андрианов

(53)678.027(088.8)

(56)Техника переработки пластмасс. М.: Химия, 1985, с. 202-205.

Патент США № 4237082, кл. В 29 F 3/08, опублик. 1981.

(54)СПОСОБ ЭКСТРУЗИИ ТЕРМОШ1АСТО В

(57)Изобретение относится к технологии переработки пластмасс, в частности к способу экструзии термоплас тов. Способ позволяет повысить точность получаемых при экструзии изделий (снизить среднеквадратичное отклонение усадки с (7,07-15,67)10 до (0,76-2,71)-10-2% и колебание усадки с (13,85-30,71)-Ю-: до (1,48- .5,81) . Это достигается тем, что участки оформлякицей поверхности экструзионной головки охлаждают до различных тe mepaтyp по ависимости

Тр-е

+ Ts-d-e

., f, - g- V 1-е) I где

Т . - температура i-ro участка формующей поверхности головки; Тр - нижняя граница интервала плавления термопласта; Tj - температура выходного участка формующей поверхности ,на 5- -15К превыщающая температуру конди191о- нирования погонажного изделия. К; 1 - длина формующего канала головки, м; X - расстояние от входа в формующий канал до i-ro участка м; М - эм-, пирический коэффициент, равный 1,33- 3,0. 4 табл.,2 ил.

i

СО

| название | год | авторы | номер документа |

|---|---|---|---|

| АМОРФНАЯ, ПРОЗРАЧНАЯ ПЛАСТИНА ИЗ КРИСТАЛЛИЗУЕМОГО ТЕРМОПЛАСТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2164926C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСРЕДСТВОМ ЭКСТРУЗИИ ДАЮЩЕГО УСАДКУ ИЗДЕЛИЯ ИЗ ТЕРМОПЛАСТА | 1989 |

|

RU2022790C1 |

| Экструзионная головка для переработки термопластов | 1981 |

|

SU954248A1 |

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНО-ПОГОНАЖНЫХ ПОЛИМЕРНЫХ ИЗДЕЛИЙ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 1998 |

|

RU2147989C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОЗРАЧНОЙ АМОРФНОЙ ПЛАСТИНЫ ИЗ КРИСТАЛЛИЗУЕМОГО ТЕРМОПЛАСТА И ПЛАСТИНА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 1996 |

|

RU2169158C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИВНОЙ ТРУБКИ ДЛЯ КАПЕЛЬНОГО ОРОШЕНИЯ | 2005 |

|

RU2282534C1 |

| Головка экструдера для изготовления профильно-погонажных изделий | 1979 |

|

SU903174A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОГОНАЖНЫХ ПОЛИВИНИЛХЛОРИДНЫХ ПРОФИЛЕЙ | 2001 |

|

RU2220164C2 |

| АМОРФНАЯ ПРОЗРАЧНО ОКРАШЕННАЯ ПЛАСТИНА ИЗ КРИСТАЛЛИЗУЕМОГО ТЕРМОПЛАСТА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ЕЕ ПРИМЕНЕНИЕ | 1996 |

|

RU2160666C2 |

| ДВУХКАНАЛЬНАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ ОБЛИЦОВОЧНОЙ РЕЙКИ | 2000 |

|

RU2189314C2 |

4 Ю

СО 4

Изобретего е относится к технологии переработки полимеров экструзией и может быть использовано на предприятиях, вьшускаклцих погонажные изделия для машиностроения, мебельной промышленности и строительства.

Цель изобретения - повьшение точ- |ности размеров изделий. i Способ осуществляют следующим об- jpasoM.

I Пример 1. Экструдируют длинномерное изделие - обойму винтового насоса из гранулированной антифрикционной композиции состава, мае.ч.: Полиамид-610100

Минеральное масло10

Стеарат кальция3

Графит коллоидньй10

Технологические характеристики маериала:

ПТР 20-23 г/10 мин (Т 508К; Т 21,19Н);

нижняя граница равновесной температуры плавления материала равна

Тр 488 К; I

температура выходной зоны, равная

Tg 30IK, на 10К вьше Tei-шературы кондиционирования изделий, i Длина 1 формующего кан;1ла равна П,2 м.

Охлаждаемая зона экструзионной головки разбита на 10 равных по д,пи- не автономньк зон охлаждения. Температуру зоны определяют в середине зоны.

Дорн снабжен собственной системой охлажде1шя, позволяющей поддерживать необходимое распределение температур JHoro поля по его длине .

Распределение температ -рного поля Ьо длине мундштука и дорне. устана злиВают по зависимости

м-х

М Х

Т; Тр-е

x-f

+ Тр- (1-е

),

При эмпирическом кoэффи JJиeнтe М, равном U 1,33; 1,60; 3,0 и 5,0.

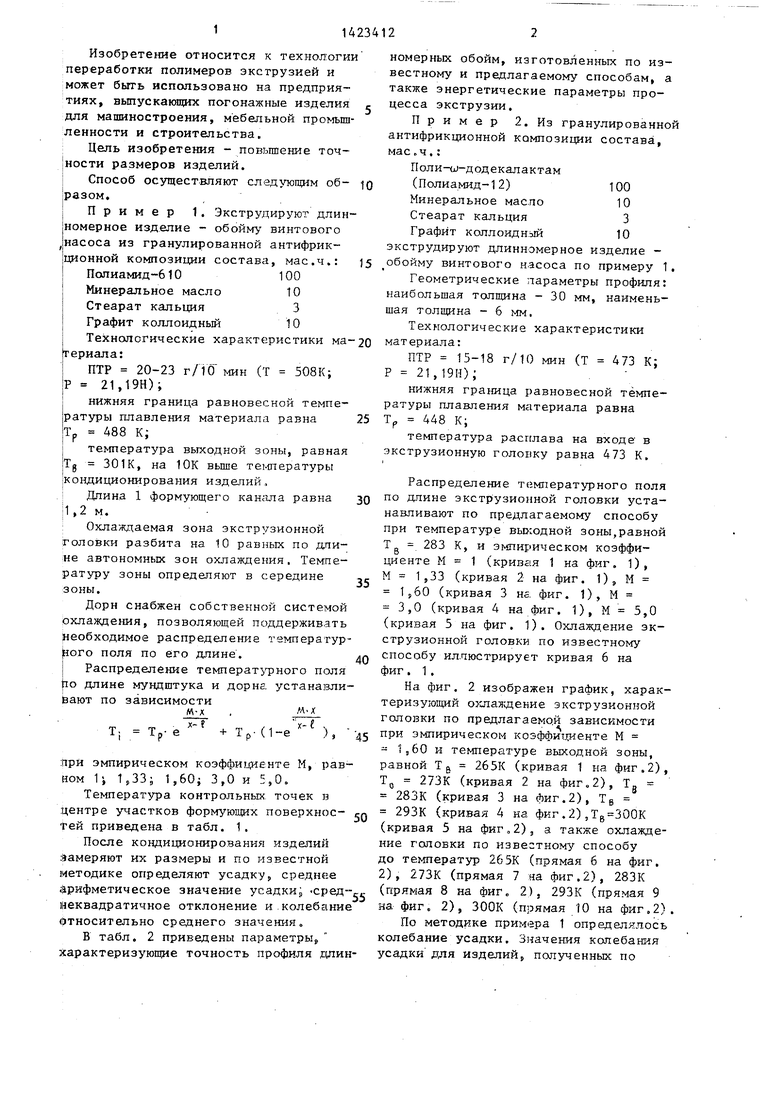

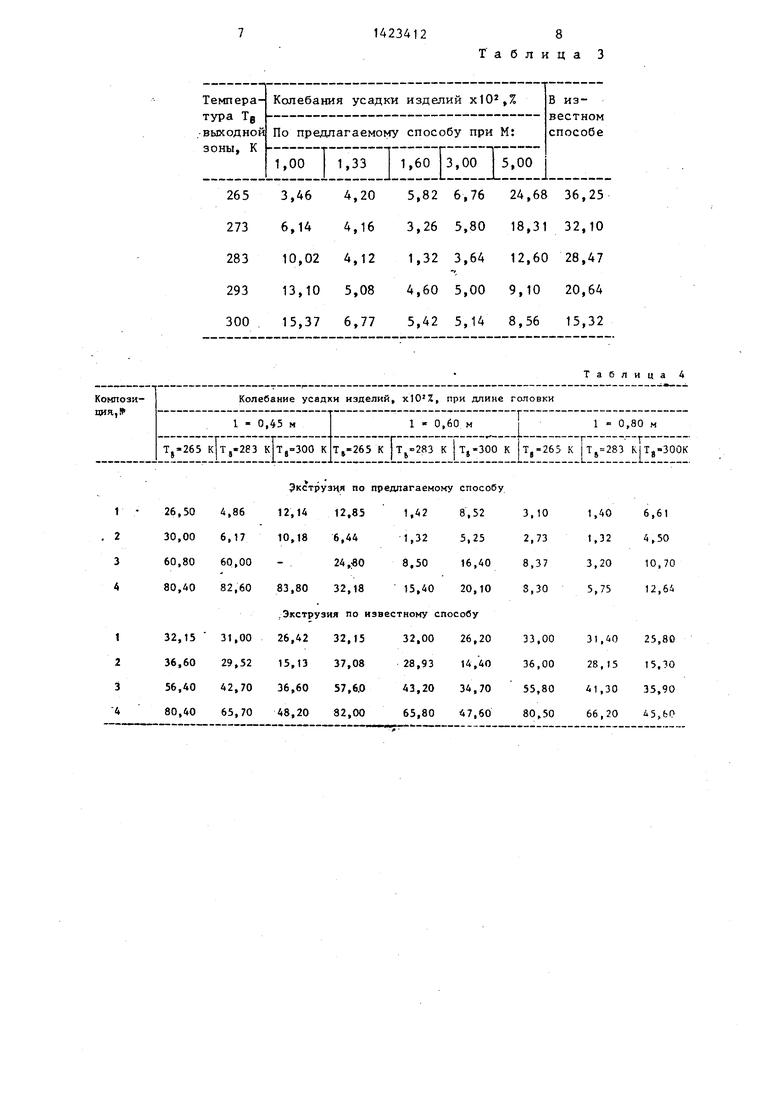

Температура контрольных, точек в центре участков формующих поверхнос- gg Тей приведена в табл. 1.

После кондиционирования изделий «амеряют их размеры и по известной методике определяют усадку, среднее ;арифметическое значение усадкиj -сред- г Меквадратичное отклонение и.колебание Относительно среднего значения.

В табл. 2 приведены параметры характеризующие точность проф,иля длинг

g

5

0

5

О

-

Q

5

g

г

номерных обойм, изготовленных по известному и предлагаемому способам, а также энергетические параметры процесса экструзии.

Пример 2. Из гранулированной антифрикционной композиции состава, мае«ч.:

Поли-ы-додекалактам (Полиамид-12)100

Минеральное масло10

Стеарат кальция3

Графит коллоидН.ЫЙ10

Экструдируют длинномерное изделие - обойму винтового насоса по примеру 1.

Геометрические параметры профиля: наибольшая толщина - 30 мм, наименьшая толщина - 6 мм.

Технологические характеристики материала:

ПТР 15-18 г/10 мин (Т 473 К; Р 21, l9H)i

нижняя граница равновесной температуры плавления материала равна Тр 448 К;

температура расплава на входе в экструзионную головку равна 473 К.

Распределение температурного поля по длине экструзиоиной головки устанавливают по предлагаемому способу при температуре вьо:одной зоны,равной Т„ 283 К, и эмпирическом козффио,

циенте М 1 (.кривая 1 на фиг. 1), М 1,33 (кривая 2 на фиг. 1), М 1,60 (кривая 3 Н5. фиг. 1), М 3,0 (кривая 4 на фиг. 1), М 5,0 (кривая 5 на фиг. 1). Охлажд,ение зк- струзионной головки по известному способу иллюстрирует кривая 6 на фиг. 1.

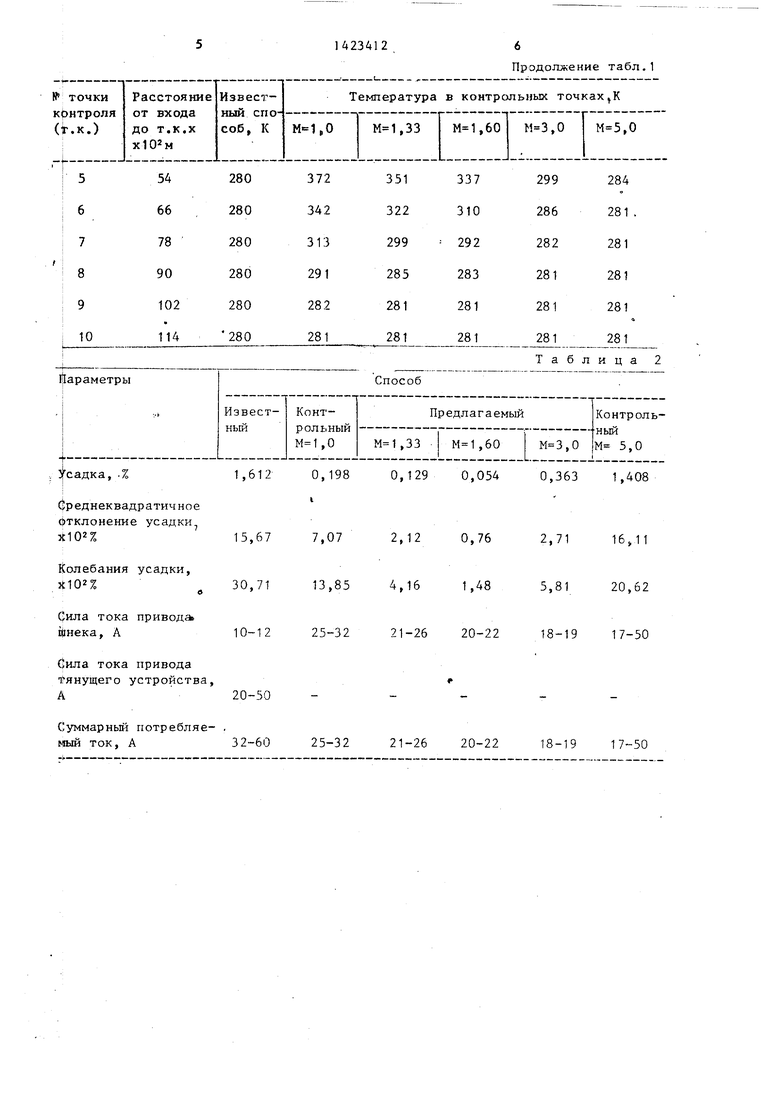

На фиг. 2 изображен график, характеризующий о слалзде«ие экструзионной головки по предлагаемой зависимости при эмпирическом коэффи1.щенте М - 1,60 и температуре выходной зоны, равной Tg 265К (кривая 1 на фиг.2), Тд 273К (кривая 2 на фиг.2), Tg 283К (кривая 3 на фиг.2), Tg 293К (кривая 4 на фиг.2), (кривая 5 на фиг„2), а также охлаждение головки по известному способу до температур 265К (прямая 6 на фиг. 2), 273К (прямая 7 на фиг.2), 283К (прямая 8 на фиг„ 2), 293К (прямая 9 на фиг, 2), ЗООК (прямая 10 на фиг.2).

По методике примера 1 определялось колебание усадки. Значения колебания усадки для изделий, полученных по

1

предлагаемому и известному способам приведены в табл.3.

Пример З.С помощью экстру- зионных головок с мундштуками круглого профиля диаметром 21 мм и длиной 0,45; 0,60 и 0,80 м экструдируют приток из гранулированных композиций состава,м.ч.:

№ 1

1 I .

Полигексаметилен- себацинамид (По- лиамид-610)100

Графит коллоидный10Минеральное масло 10 Стеарат кальция 3 № 2.

Поли-бо-додекалатам

(Полиамид-12)100

Минеральное масло10

Стеарат кальция3

Графит коллоидный10

№О -

Полиэтилен низкой

плотности100

Минер.- льное масло100

Стеарат кальция20

№ 4..

Полиэтилен высокой .

плотности.100

Минеральное масло100

Стеарат кальция10

Экструзионные головки охлаждают по предлагаемой зависимости при М 1,60 и температуре выходной зоны , равной 265 К, 283К и ЗООК. Равновесная температура плавления матегриала для композиций № 1-4 соответственно равна 488К, 448К, 375К, 396К. Темпе- рагура расплава для композиций №№ 1на входе в головку соответственно равна 508К, 473К, 423К, 418К. Дпя

6 18 30 42

280 280 280 280

12

сравнения экструдируют пруток при неизменной скорости экструзии при охлазвдении головки по известному способу. По методике примера 1 определяют колебание усадки. Значения коле-, бания усадки приведены в табл. 4.

Формула изобретен и я

Способ экструзии термопластов, включающий подготовку расплава, B:J- давливание через удлиненную формующую головку с одновременным охлаждением в головке до температуры ниже темп ёратуры плавления термопласта, отличающийся тем, что, с целью повышения точности размеров изделий, участки оформляющей поверхности экструзионной головки охлаждают до различных температур по зависимости

Т

ТР-М-у

+ т. (1-е

м-х x-t

),

0

о

5

где Т. - температура i-ro-участка формующей поверхности головки, К; То - нижняя граница интервала

температур плавления термопласта, К;

Tg - температура выходного участка формукяцей поверхности, на 5-15 К превышающая температуру кондиционирования погонажного изделия. К; 1 - длина формующего канала

головки, м;

X - расстояние от входа в формующий канал до i-ro участка, MJ

М - эмпирический коэффициент, равный 1,33-3,0.

Таблица 1

477

455

429

. 402

Продолжение табл.1

Таблица 3

2eff

0,06 0,1$ 0,50 У,а 0,54 0,56 0,7 0,90 i,02 (pus. 1

260

ff,06 (« 0,iO О. /г 0,yV 0,66 0,78 OJO f,ff2 i,ff ipus 2

/,//

Авторы

Даты

1988-09-15—Публикация

1986-07-09—Подача