to

СО

СП

ю

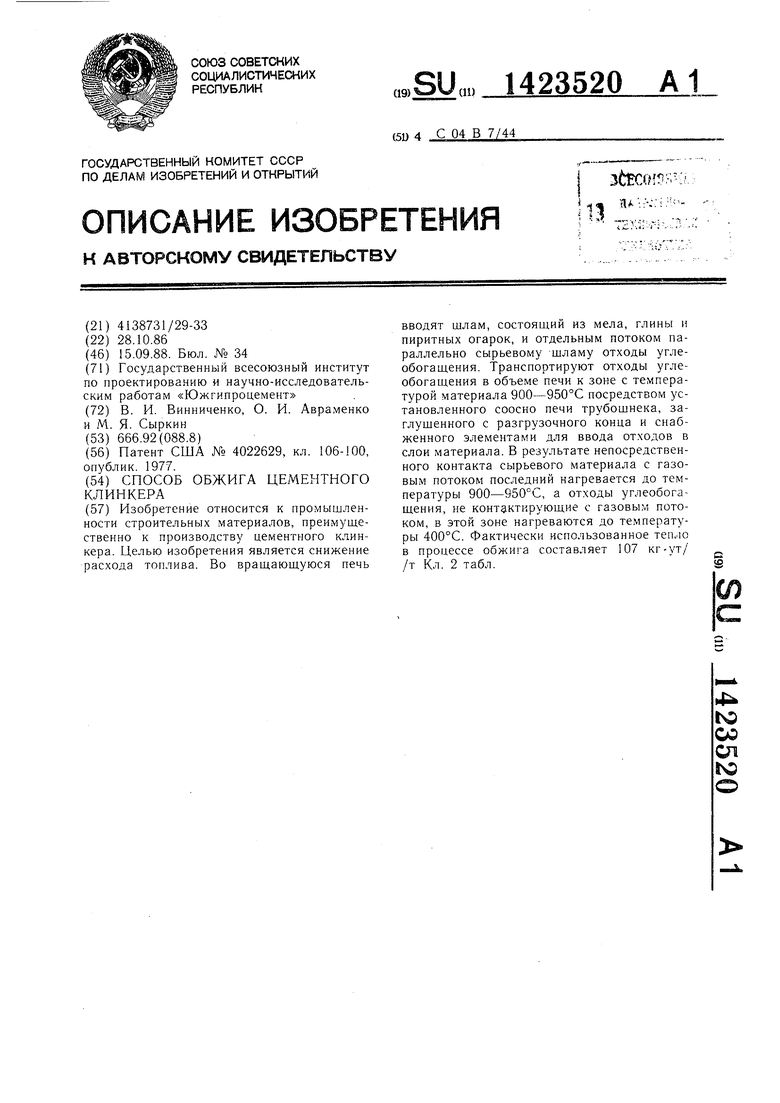

Изобретение относится к промышленности строительных материалов, преимущественно к производству цементного клинкера.

Целью изобретения является снижение расхода топлива.

Способ осуществляют следующим образом.

Во вращающуюся печь с холодного конца подают цементно-сырьевой щлам и параллельно обособленно потоку сырьевого щлама малокалорийное топливо, например, отходы углеобогащения, содержащие в своем составе топливный и глинистый компоненты. В связи с тем, что отходы углеобогащения содержат глинистую составляющую, химический состав щлама, задавае- мый в печь, корректируется с учетом этой составляющей.

Подачу малокалорийного топлива во внутреннюю полость печи осуществляют посредством установленного соосно печи транспортирующего устройства, например трубо- пнека, заглущенного с разгрузочного своего конца и снабженного элементами для ввода малокалорийного топлива в слой материала.

При этом отходы углеобогащения и сырьевой щлам перемещаются в печи к зоне смешивания отдельными, параллельными потоками, причем сырьевой материал непосредственно контактирует с газовым потоком, а отходы углеобогащения транспортируются без контакта с последним.

Отсутствие непосредственного контакта между низкокалорийным топливом и газовым потоком при теплообмене между ними исключает воздействие лучистой и конвективной составляющих теплопередачи, что обеспечивает подогрев отходов углеобогащения до 300-500°С, активацию топливного и гли- нистого компонентов отходов, резкий температурный перепад с сыьевым материалом, перемещающимся в печи.

При этом теплопередача от газового потока к потоку сырьевого материала осуществляется при непосредственном контак- те и включает все составляющие теплообмена: конвективную, лучистую и теплопроводность, в результате материал, пройдя путь до зоны смещивания, нагревается до 900-950°С и декарбонизируется до степе- ни 10-30%.

При указанной температуре и степени декарбонизации сырьевого материала осуществляют подачу отходов углеобогащения с температурой 300-500°С в его слой. Вследствие резкого температурного нерепа- да между с.мещиваемыми материалами происходит быстрое нагревание отходов углеобогащения, что приводит к разложению топливной части на твердый остаток и лету чие продукты, формируюндие вокруг частицы газовую оболочку.

Горение, т. е. реакция .между СО и 09, происходит в пограничном слое, а в твердой частице (в связи с недостатком кислорода) происходит восстановление СОа до СО по реакции С02-|-С- 2СО. При постоянной температуре частиц (в данном случае 900°С) скорость горения зависит от концентрации реагирующих веществ, в первую очередь СО2. В зоне декарбонизации в результате диссоциации СаСОз СаО+СО2 и выделения СО2 создается высокое парциальное давление СО2 (760 мм рт. ст.) и высокая концентрация СО2, что обеспечивает интенсификацию процесса горения в зоне декар- борнизации. Наличие углерода в присутствии карбоната кальция обеспечивает интенсификацию процесса декарбонизации

CaCOj +C CaO-i-2CO.

При этом выделивщиеся при дегидратации глинистой составляющей отходов углеобогащения пары ВОД.Ы интенсифицирующе действуют на процесс декарбонизации сырьевого .материала, так как они вызывают гидролиз карбоната, причем этот эффект усиливается за счет того, что сравнительно небольщое количество воды может привести к гидролитическому разложению больщогс количества карбоната за счет циклически повторяющегося процесса;

СаСОз + ИгО Са(ОН)2 + С02

f

НгО + СаОсв

Нагрев глинистой составлярощей отходов углеобо -ащения способствует ее актнвизаци; и приобретению наибольшей реакционной способности к моменту взаимодействия свободной СаО, что позволяет интенсифицировать процессы твердофазовых реакций, так как в присутствии активного глинистого компонента повыщается интенсивность взаимодействия алюминатов .и силикатов кальция в твердой фазе. Это способствует завершению процесса клинкерообразования в более короткие сроки.

Завершение процессов клинкерообразования осундествляют в зоне спекания при пониженном расходе техноло1-ического топлива в этой зоне.

Необходимый для горения технологического топ.лива и топливного компонента отходов углеобогащения в зоне декарбонизации кислород подается в качестве первичного воздуха к технологическо.му топливу с головки печи при коэффициенте избытка воздуха 1,2-1,3. Повыщение указанного предела приводит к значительно.му снижению температуры факела, уменьшение коэффициента избытка воздуха вызывает нехватку кислорода для горения в зоне декарбонизации.

После обжига полученный цементный клинкер подается .на охлаждение в xojij- дильник.

Пример. Опробование предлагаемого способа обжига клинкера проводилось на врапгающейся печи 0,56x7.

Сырьевой щлам готовили на основе технологических проб сырья Старосксльского цементного завода.

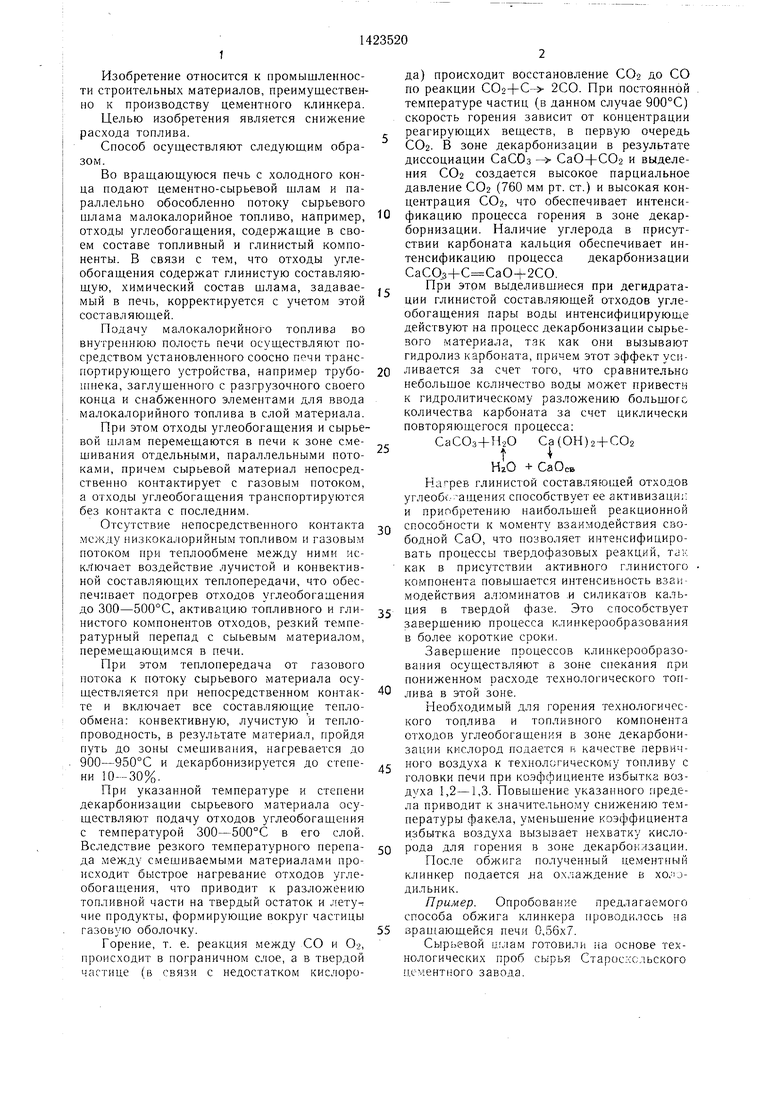

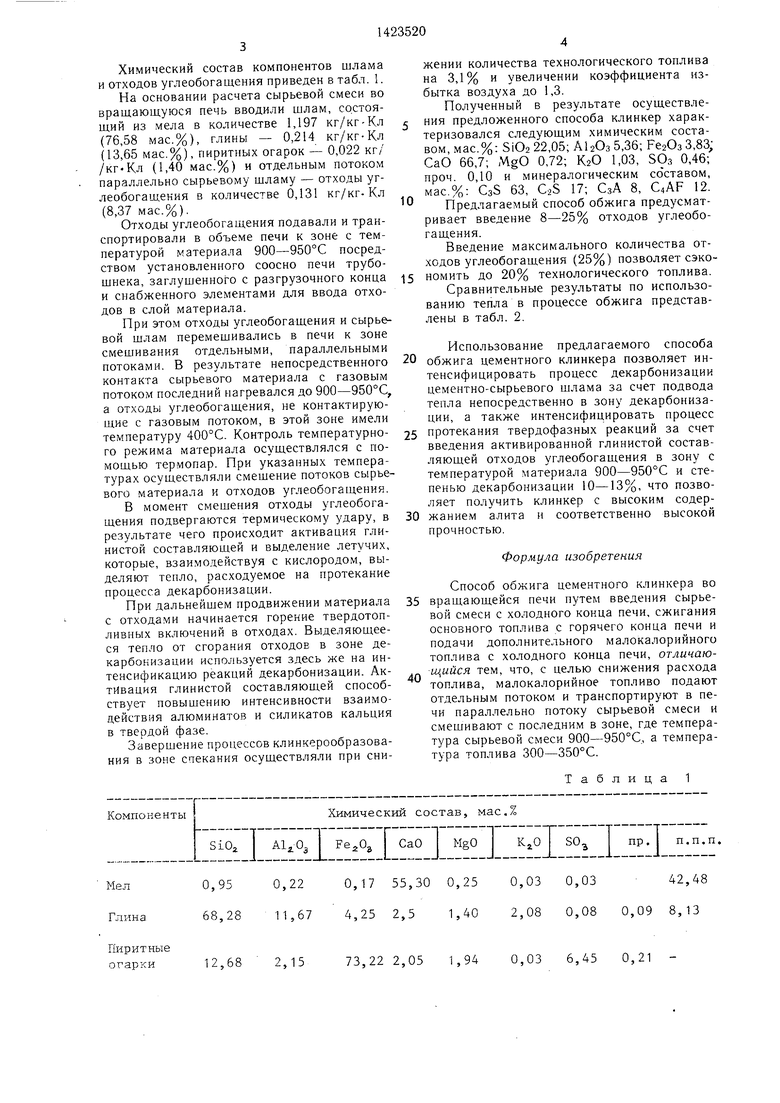

Химический состав компонентов шлама и отходов углеобогащения приведен в табл. 1.

На основании расчета сырьевой смеси во вращающуюся печь вводили шлам, состоящий из мела в количестве 1,197 кг/кг-Кл (76,58 мас.%), глины - 0,214 кг/кг-Кл (13,65 мас.%), пиритных огарок - 0,022 кг/ /кг Кл (1,40 мас.%) и отдельным потоком параллельно сырьевому щламу - отходы углеобогащения в количестве 0,131 кг/кг-Кл (8,37 мас.%).

Отходы углеобогащения подавали и транспортировали в объеме печи к зоне с температурой материала 900-950°С посредством установленного соосно печи трубо- щнека, заглушенного с разгрузочного конца и снабженного элементами для ввода отходов в слой материала.

При этом отходы углеобогащения и сырьевой щлам перемешивались в печи к зоне смешивания отдельными, параллельными потоками. В результате непосредственного контакта сырьевого материала с газовым потоком последний нагревался до 900-950°С, а отходы углеобогащения, не контактирующие с газовым потоком, в этой зоне имели температуру 400°С. Контроль температурного режима материала осуществлялся с помощью термопар. При указанных температурах осуществляли смещение потоков сырьевого материала и отходов углеобогащения.

В момент смещения отходы углеобогащения подвергаются термическому удару, в результате чего происходит активация глинистой составляющей и выделение летучих, которые, взаимодействуя с кислородом, выделяют тепло, расходуемое на протекание процесса декарбонизации.

При дальнейшем продвижении материала с отходами начинается горение твердотопливных включений в отходах. Выделяющееся тепло от сгорания отходов в зоне декарбонизации используется здесь же на интенсификацию реакций декарбонизации. Активация глинистой составляющей способствует повыщению интенсивности взаимодействия алюминатов и силикатов кальция в твердой фазе.

Завершение процессов клинкерообразова- ния в зоне спекания осуществляли при сни0

жении количества технологического топлива на 3,1% и увеличении коэффициента избытка воздуха до 1,3.

Полученный в результате осуществления предложенного способа клинкер характеризовался следующим химическим составом, мас.%: SiO2 22,05; АЬОз 5,36; Ре2ОзЗ,83, СаО 66,7; MgO 0,72; КгО 1,03, 5Оз 0,46; проч. 0,10 и минералогическим составом, мас.%: Сз5 63, CoS 17; СзА 8, C4AF 12.

Предлагаемый способ обжига предусматривает введение 8-25% отходов углеобогащения.

Введение максимального количества отходов углеобогащения (25%) позволяет сэко- 5 номить до 20% технологического топлива.

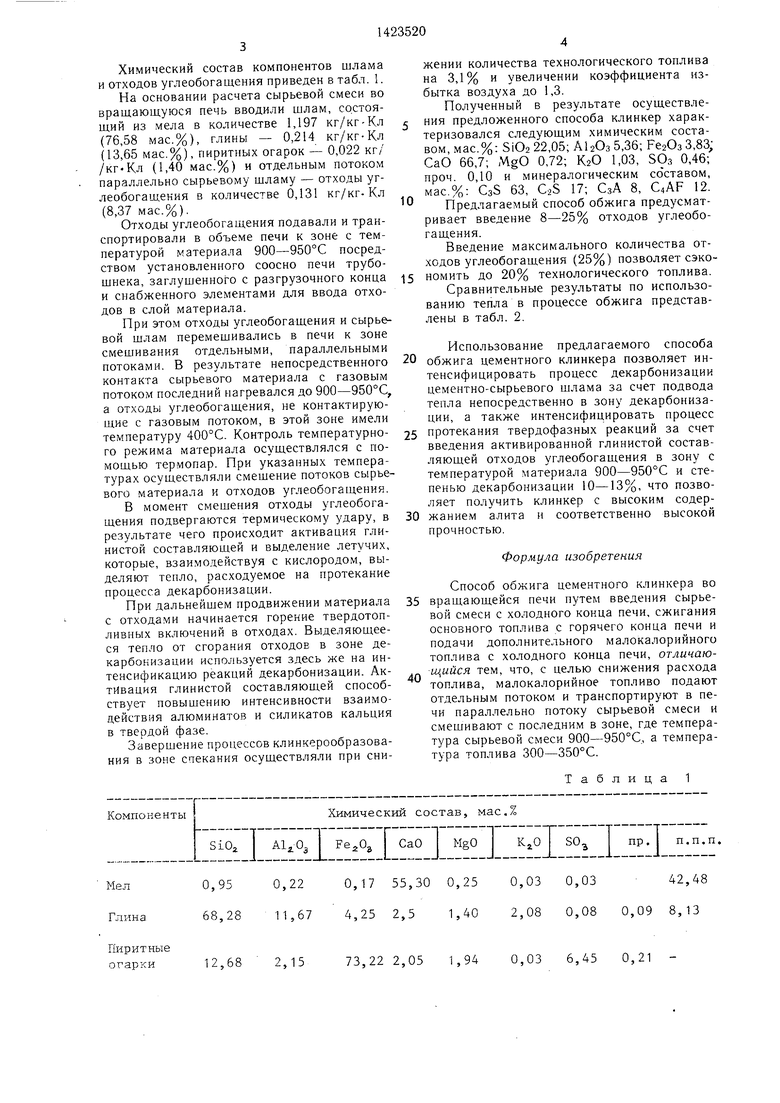

Сравнительные результаты по использованию тепла в процессе обжига представлены в табл. 2.

Использование предлагаемого способа 0 обжига цементного клинкера позволяет интенсифицировать процесс декарбонизации цементно-сырьевого щлама за счет подвода тепла непосредственно в зону декарбонизации, а также интенсифицировать процесс 5 протекания твердофазных реакций за счет введения активированной глинистой составляющей отходов углеобогащения в зону с температурой материала 900-950°С и степенью декарбонизации 10-13%, что позволяет получить клинкер с высоким содер- 0 жанием алита и соответственно высокой прочностью.

Формула изобретения

Способ обжига цементного клинкера во 5 вращающейся печи путем введения сырьевой смеси с холодного конца печи, сжигания основного топлива с горячего конца печи и подачи дополнительного малокалорийного топлива с холодного конца печи, отличающийся тем, что, с целью снижения расхода топлива, малокалорийное топливо подают отдельным потоком и транспортируют в печи параллельно потоку сырьевой смеси и смешивают с последним в зоне, где температура сырьевой смеси 900-950°С, а температура топлива 300--350°С.

Таблица 1

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО ВЯЖУЩИХ И ЗАПОЛНИТЕЛЕЙ, С ИСПОЛЬЗОВАНИЕМ ТОПЛИВОСОДЕРЖАЩИХ ОТХОДОВ | 1993 |

|

RU2074138C1 |

| Способ обжига дисперсного известняка | 2016 |

|

RU2641678C2 |

| Способ обжига цементной сырьевой шихты | 1980 |

|

SU945119A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МНОГОЗОЛЬНОГО ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2368642C1 |

| Способ получения цементного клинкера | 1987 |

|

SU1548167A1 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| Способ производства цементного клинкера | 1986 |

|

SU1490101A1 |

Изобретение относится к промышленности строительных материалов, преимущественно к производству цементного клинкера. Целью изобретения является снижение расхода топлива. Во вращающуюся печь вводят щлам, состоящий из мела, глины и пиритных огарок, и отдельным потоком параллельно сырьевому шламу отходы углеобогащения. Транспортируют отходы углеобогащения в объеме печи к зоне с температурой материала 900-950°С посредством установленного соосно печи трубощнека, за- глущенного с разгрузочного конца и снабженного элементами для ввода отходов в слои материала. В результате непосредственного контакта сырьевого материала с газовым потоком последний нагревается до температуры 900-950°С, а отходы углеобогащения, не контактирующие с газовым потоком, в этой зоне нагреваются до температуры 400°С. Фактически использованное тепло в процессе обжига составляет 107 кг-ут/ /т Кл. 2 табл. S

Компоненты

Химический состав, мас,%

SiO,

I I СаО MgO | Kj,oT SO. 1 np. 1 п.п.п.

Мел Глина

Пиритные огар: и

0,95 68,28

12,68

0,22 11,67

2,15

0,17 55,30 0,25 0,03 0,03

42,48

4,25 2,5 1,40 2,08 0,08 0,09 8,13

73,22 2,05 1,94 0,03 6,45 0,21 42,48

Отходы углеобогащения 31,26 22,38 30,51 1,40 1,20 1,40 О.,03 0,88 11,51

I1- г. l -ft-l.l 1 :.J1JLL --nj -|-LTI -Т-IГ1 1ЦЖТ .. L l -.-- -Т L J Г Г J -. 1 ITl IJ -rTI..I . I . I l l ПJI I-. ..тш, -I

IТаблица2

Теплотворная способность,

ккал

, наприкг

мер, отходов углеобогащения

Потеря теплотворной способности с отходящими газами печи, ккал кг

Тепло, которое получено при обжиге клинкера от применения отходов углеобогащения при замене или 20% составе сырьевой смеси

ккал

к г. К л

.

т7кл

Продолжение табл, 1

2500

2500

1000

750

750

107

107

| Патент США № 4022629, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1988-09-15—Публикация

1986-10-28—Подача