Изобретение относится к промьш - ленности строительных материалов, преимущественно к производству цементного клинкера.

Цель изобретения - повьш1ение производительности за счет интенсификации процесса обжига.

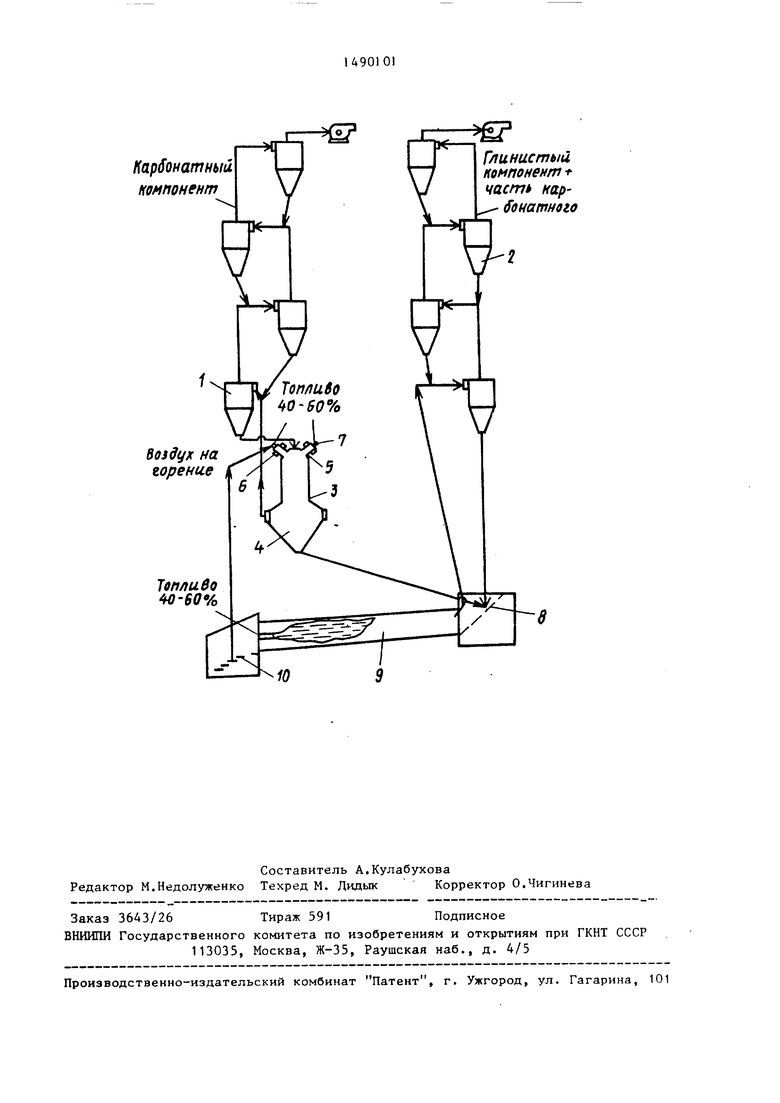

На чертеже представлена схема осуществления способа.

Схема содержит левую 1 и правую 2 системы теплообменников, термический реактор 3 с расширяющимся циклонным устройством 4 и топочными камерами 5, в которых расположены нагревательные устройства 6 и устройство 7 для ввода топлива, устройство 8 для смешения всех сырьевых компонентов, вращающуюся печь 9 и холодильник 10.

Способ осуществляют следующим образом.

Часть подготовленной Qыpьeвoй смеси, включающая глинистый компонент с частью карбонатного и с введенными добавками, подают в систему теплообменников 2, оставшуюся часть карбонатного компонента подают в систему теплообмгнников 1. В системе теплообменников 2 разогрев сырья ведут отходящими газами из вращающейся печи 9, а в системе теплообменников 1 разогрев сырья ведут отходящими газами термического реактора 3. На горение в термический реактор 3 подают твердое топливо или отходы промышленного производства с повышенной зольностью в количестве 40-60% от обще4;:

со

го количества топлива, необходимого для получения клинкера. Топливо, вводимое через устройство 7, подвергается воспламенению и стабилизации горения с помощью нагревательного устройства 6, обеспечиваюо1его температуру в зоне ввода топлива 3000-6000 К в топочной камере 5, В качестве нагревательного устройства может быть использован плазменный генератор (плазмотрон) . В реакторе 3 сырье подвергается интенсивной термообработке во взвешенном состоянии, затем отделяется от газового потока в циклонном расширяющемся устройстве 4 и подается после смешения с глинистым компонентом в устройстве 8 во вращающуюся печь 9, После спекания клинкзр охлаждается в холодильнике 10. В топочном реакторе присходит с пцественное изменение хш-1ического состава карбонатного компонента за счет присадки полы твердого топлива в мелкодисперсном состоянии, получаемой за счет термического удара , которому подвергается твердое топливо при 3000- 6000 К. Количество золы, вводимой с твердым топливом при зольности 55- 70%, составляет 10-60% от количества необходимой для получения клинкера глинистой добавки.

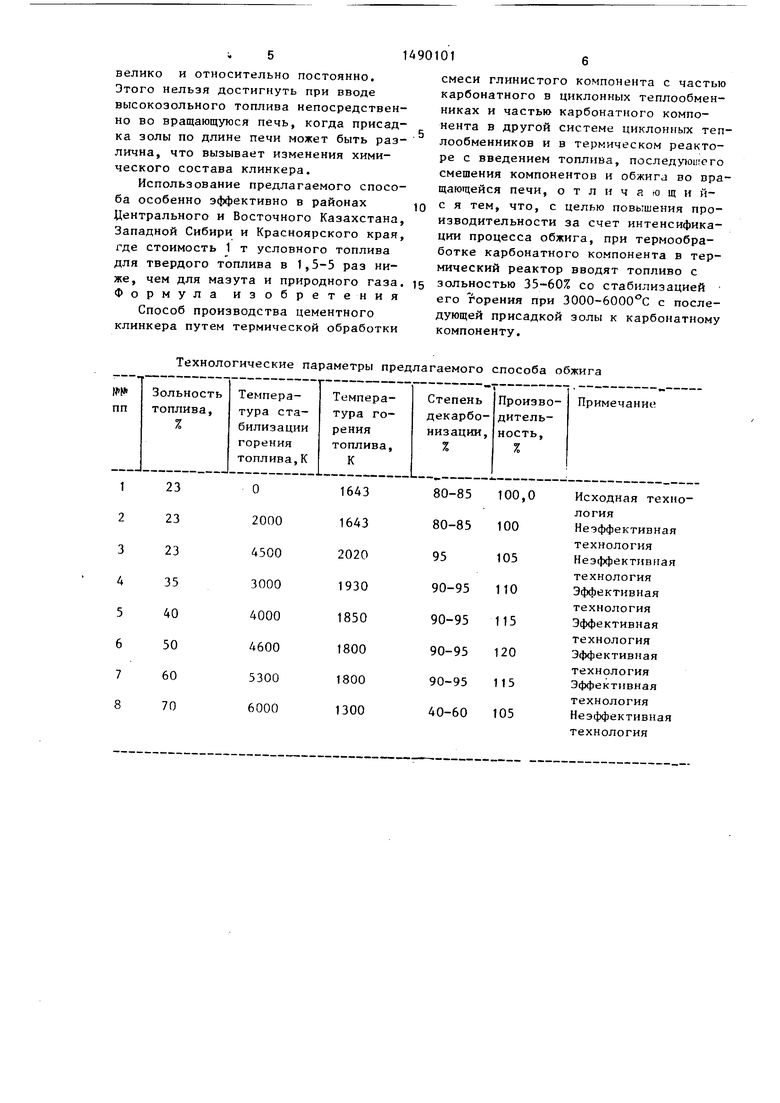

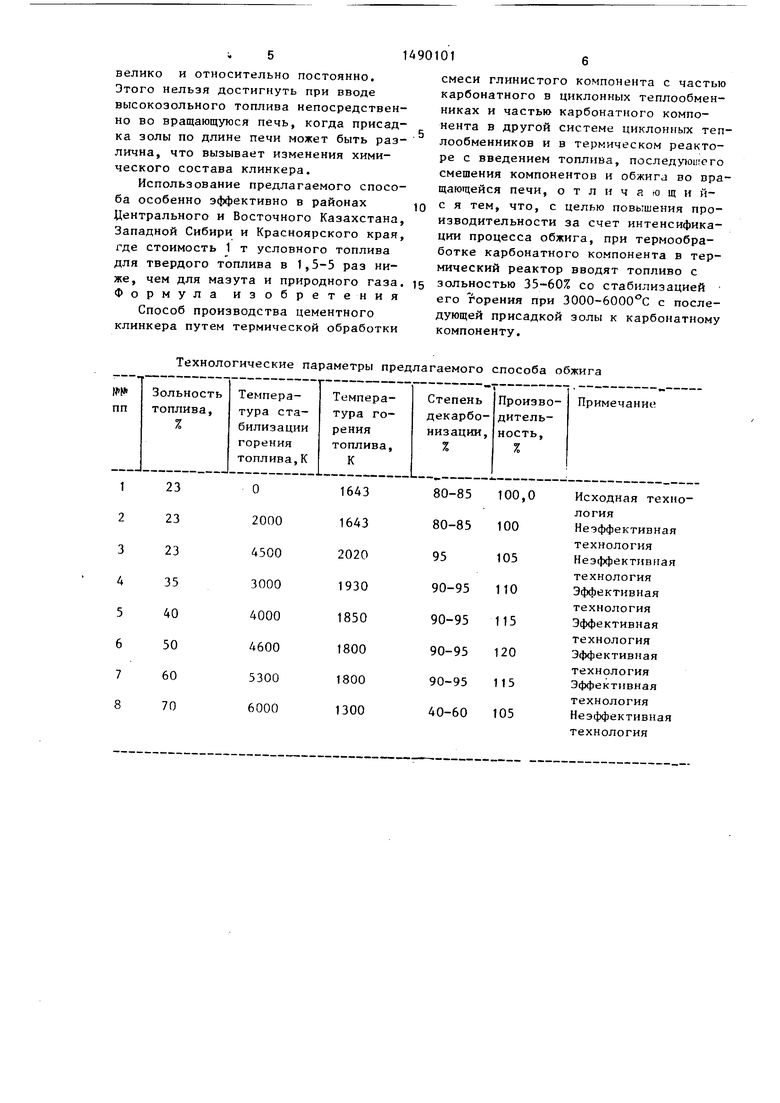

В таблице приведены сравнительные результаты обжига по предлагаемому и известному способам. Производительность способа обжига по известному способу при сравнительно низкой зольности топлива (около 23.) принята за 100% (пример 1). При увеличении зольности топлива до ()% обжиг невозможен, . ак как не обеспечмпаются ста- биличация и устойчивое горение этого т. ППИБЛ (пример 2) .

Испсшьзование стабилизации горения топлила при температуре 3000- 6000 К позволяет с чцественно повысит интенсивность горени}г топлива при зольности до 70%, Снижение температуры в зоне ввода 3000 К уже не обеспечивает стабилизации горения да же при зольности топлива 23% (пример 9), Л упеличение температуры стабилизации горения топлива вьппе 6000 К сн гжает как эффективность работы нагревающего устройства, так и эсЗДйктивность нагрева топлива из- за ухудшения теплофизических свойств газа при этой температуре.

10

15

20

25

30

35

40

45

50

55

Стабилизация горения твердого топлива позволяет повысить температуру в реакторе, степень декарбонизации в этом случае повышается на 5-10% по сравнению с известным. Рост .производительности печи не превышает в этом случа 5% (пример 3) . Это объясняется тем, что количество золы при зольности топлива до 35% невелико и составляет менее 5% от количества необходимой для получения клинкера глинистой добавки и существенной интенсификации клинкерообразорания не происходит. При зольности топлива свыше 35% количество золы как глинистой добавки достигает 10% и производительность печи возрастает на JO-15% (пример 4,5). Далее с увеличением зольности топлива количество тонкодисперсной золы, вподимой в клинкер, увеличивается, интенсивность клинкерообразования в печи также растет, однако снижается степень декарбонизации в реакторе и производительность печи сначала увеличивается при зольности топлива 50-60% до 120-125%, а затем снижается до 105- 110% при зольности топлива 70% (пример 6-7) . Дальнейшее повьпиение зольности топлива приводит к быстрому снижению температуры в реакторе и снижению степени декарбонизации, а значит и к снижению производительности печи практически до нуля из-за выпуска бракованной продукции (пример 8) .

Таким образом, использование высокозольного топлива и стабилизация его горения при 3000-6000 К и присадка золы к карбонатному компоненту клинкера позволяет сущестойнно повысить интенсивность процесса обжига. Рост производительности печи за счет этого составит 5-25%,

Использование предлагаемого способа получения портландцементного клинкера позволяет по сравнению с известными способами существенно расширить топливную базу цементной промьшшеи- ности за счет высокоэффективного использования топлив с высоким содержанием золы.

За счет присадки тонкодисперсной золы к карбонатному компоненту в термическом реакторе обеспечивается стабильность Х11мического состава получаемого цементного клинкера, так как содержание золы в пылеуносе невелико и относительно постоянно. Этого нельзя достигнуть при вводе высокоэольного топлива непосредственно во вращающуюся печь, когда присадка золы по длине печи может быть различна, что вызывает изменения химического состава клинкера.

Использование предлагаемого способа особенно эффективно в районах Центрального и Восточного Казахстана, Западной Сибири и Красноярского края, где стоимость 1 т условного топлива для твердого топлива в 1,5-5 раз ниже, чем для мазута и природного газа. Формула изобретения

Способ производства цементного клинкера путем термической обработки

смеси глинистого компонента с частью карбонатного в циклонных теплообменниках и частью карбонатного компонента в другой системе циклонных теплообменников и в термическом реакторе с введением топлива, последующего смешения компонентов и обжига во вращающейся печи, отличающий- с я тем, что, с целью повышения производительности за счет интенсификации процесса обжига, при термообработке карбонатного компонента в термический реактор вводят топливо с зольностью 35-60% со стабилизацией его горения при 3000-6000 с с последующей присадкой золы к карбонатному компоненту.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| Способ получения цементного клинкера | 1987 |

|

SU1548167A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МНОГОЗОЛЬНОГО ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2368642C1 |

| Способ получения цементного клинкера | 1987 |

|

SU1491830A1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| Способ получения цементного клинкера | 1979 |

|

SU1066959A1 |

| Способ о жига цементного клинкера | 1976 |

|

SU610815A1 |

| Способ получения портландцементногоКлиНКЕРА | 1979 |

|

SU833681A1 |

Изобретение относится к промышленности строительных материалов, преимущественно к производству цементного клинкера. Целью изобретения является повышение производительности за счет интенсификации процесса обжига. Проводят термообработку смеси глинистого компонента с частью карбонатного в циклонных теплообменниках и частью карбонатного компонента в другой системе циклонных теплообменников и в термическом реакторе с введением топлива, смешивают компоненты и обжигают во вращающейся печи, причем при термообработке карбонатного компонента в термический реактор вводят топливо с зольностью 35-80% со стабилизацией его горения при 3000-8000°С с последующей присадкой золы к карбонатному компоненту. 1 табл., 1 ил.

Технологические параметры предлагаемого способа обжига

Карбонатный компонент

Воздух на дарение ,

JotinuBo 40-60%

Глинистый компонент f

част нар- foHamHoto

| Способ о жига цементного клинкера | 1976 |

|

SU610815A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-06-30—Публикация

1986-09-22—Подача