t 1248996

Изобретение относится к огнеупорной промьшшенности и может быть использовано при изготовлении огнеупорных изделий для футеровки наиболее ответственных участков высокотемпе 5 ратурных плавильных агрегатов черной и цветной металлургии.

Цель изобретения - повьшение высокотемпературной прочности и пшако- устойчивости к высокожелезистьм шла- Ю нам, а также снижение энергозатрат на их изготовление.

Предлагаемьй способ позволяет по высить качество изделий за счет получения гомогенной дисперсной перик- 15 лазохромшпиндельной составля ош;ей характеризующейся высокой способностью к уплотнению при прессовании и активностью к спеканию. Это об ьясняе1 ся тем, что при смешивании раствора 20 хромовокислой соли - бихромата магния с оксидом магния или материалом, образуюпщм при прокаливании оксида магния, получают смесь, представляюмагниихромсодержащего оксидного материала путем низкотемпературной

гомогенной смеси.

не

прокалки

за счет высокотемпературного обжига и введения спекающих добавок, снижающих огнеупорность материала, позволяет изготавливать при мень- 1ик энергозатратах более прочные при температурах службы изделия с высокой стойкостью к воздейст- . ВИЮ шлакометаплического расплава. При этом плотность и термическая стойкость изделий сохраняются на высоком уровне.

г

Предлагаемый способ осуществляют следующим образом.

Бихромат магния растворяют в воде для получения 50%-ного раствора, в раствор вводят оксид магния или материал, образующий оксид магния при термообработке: каустический магнезит, гидроксид магния, в соотношении, обеспечивающем массовую долю

щую собой конгломерат частиц, связан-25 Сг,0 в прокаленной смеси 15,25 и 35%.

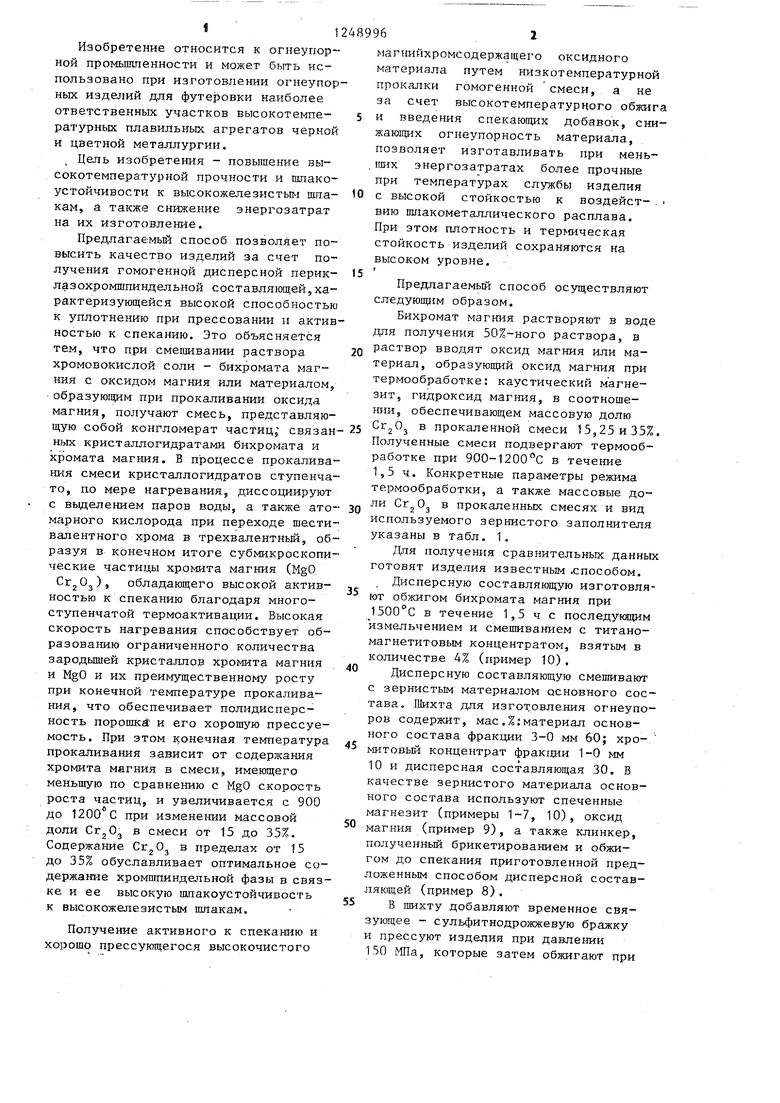

Полученные смеси подвергают термообработке при 900-1200°С в течение 1,5 ч. Конкретные параметры режима термообработки, а также массовые доли в прокаленных смесях и вид используемого зернистого заполнителя указаны в табл. 1.

ных кристаллогидратами бихромата и хромата магния. В процессе прокаливания смеси кристаллогидратов ступенчато, по мере нагревания, диссоциируют с вьщелением паров воды, а также атомарного кислорода при переходе шестивалентного хрома в трехвалентньй, образуя в конечном итоге субмикроскопические частицы хромита магния (MgO.

), обладающего высокой активностью к спеканию благодаря многоступенчатой термоактивации. Высокая скорость нагревания способствует образованию ограниченного количества зародьшей кристаллов хромита магния и MgO и их преимущественному росту при конечной температуре прокаливания, что обеспечивает полидисперсность порошки и его хорошую прессуе- мость. При этом конечная температура прокаливания зависит от содержания хромита магния в смеси, имеющего меньшую по сравнению с MgO скорость роста частиц, и увеличивается с 900 до

доли . Содержание

1200 С при изменении массовой в смеси от 15 до 35%.

в пределах от 15 до 35% обуславливает оптимальное содержание хромшпиндельной фазы в связке и ее высокую шпакоустойчивость к высокожелезистым шпакам.

Получение активного к спеканию и хо)эошо прессующегося высокочистого

магниихромсодержащего оксидного материала путем низкотемпературной

гомогенной смеси.

не

прокалки

за счет высокотемпературного обжиг и введения спекающих добавок, снижающих огнеупорность материала, позволяет изготавливать при мень- 1ик энергозатратах более прочные при температурах службы изделия с высокой стойкостью к воздейст- . ВИЮ шлакометаплического расплава. При этом плотность и термическая стойкость изделий сохраняются на высоком уровне.

г

Предлагаемый способ осуществляют следующим образом.

Бихромат магния растворяют в воде для получения 50%-ного раствора, в раствор вводят оксид магния или материал, образующий оксид магния при термообработке: каустический магнезит, гидроксид магния, в соотношении, обеспечивающем массовую долю

5 Сг,0 в прокаленной смеси 15,25 и 35%.

0

5

0

5

0

5

Полученные смеси подвергают термообработке при 900-1200°С в течение 1,5 ч. Конкретные параметры режима термообработки, а также массовые доли в прокаленных смесях и вид используемого зернистого заполнителя указаны в табл. 1.

Для получения сравнительных данных готовят изделия известным .способом.

Дисперсную составляющую изготовляют обжигом бихромата магния при 1500 С в течение 1,5 ч с последуклцим измельчением и смешиванием с титано- магнетитовым концентратом, взятым в количестве 4% (пример 10).

Дисперсную составляющую смешивают с зернистым материалом основного состава о Шихта для изготовления огнеупоров содержит, мае.%:материал основного состава фракции 3-0 мм 60; хро- митовьй концентрат фрак1даи 1-0 мм 10 и дисперсная составляющая 30. В качестве зернистого материала основного состава используют спеченные магнезит (примеры 1-7, 10), оксид магния (пример 9), а также клинкер, полученный брикетированием и обжигом до спекания приготовленной предложенным способом дисперсной составляющей (пример 8).

В шихту добавляют временное связующее - сульфитнодрожжевую бражку и прессуют изделия при давлении 150 МПа, которые затем обжигают при

3

в 11ром1 шшенной туннельной печн.

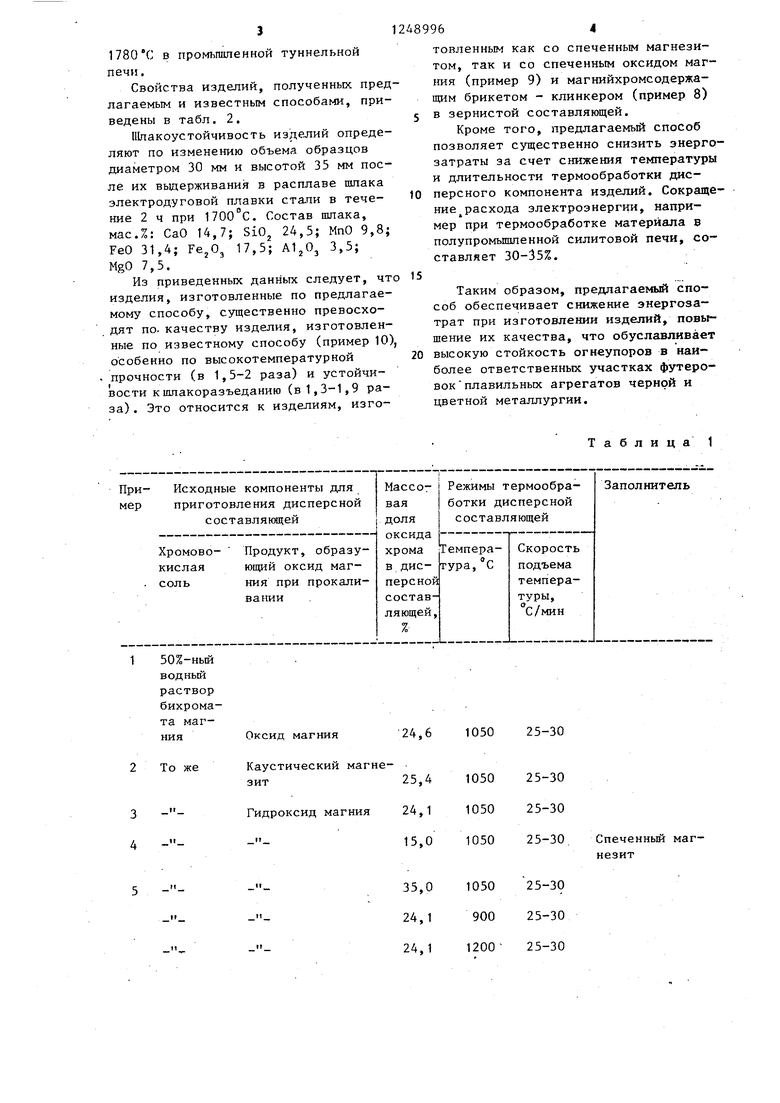

Свойства изделий, полученных, предлагаемым и известным способами, приведены в табл. 2.

Шпакоустойчивость изделий определяют по изменению объема образцов диаметром 30 мм и высотой 35 мм после их выдерживания в расплаве пшака электродуговой плавки стали в течение 2 ч при . Состав шлака, мас.%: СаО 14,7; SiO 24,5; МпО 9,8; FeO 31,4; , 17,5; 3,5; MgO 7,5.

Из приведенных данных следует, чт изделия, изготовленные по предлагаемому способу, существенно превосходят по. качеству изделия, изготовленные по известному способу (пример 10 особенно по высокотемпературной прочности (в 1,5-2 раза) и устойчивости кшлакоразъеданию (в 1,3-1,9 раза) . Это относится к изделиям, изго

Оксид магния

24,6

Каустический магнезит25,4

3 4

Гидроксид магния

товленным как со спеченным магнезитом, так и со спеченным оксидом маг ния (пример 9) и магнийхромсодержа- щим брикетом - клинкером (пример 8) в зернистой составляющей.

Кроме того, предлагаемый способ позволяет существенно снизить энергозатраты за счет снижения температуры и длительности термообработки дисперсного компонента изделий. Сокращение расхода электроэнергии, например при термообработке материала в полупромышленной силитовой печи, составляет 30-35%.

Таким образом, предлагаемый способ обеспечивает снижение энергозатрат при изготовлении изделий, повьг шение их качества, что обуславливает высокую стойкость огнеупоров в наиболее ответственных участках футеро вок плавильных агрегатов черной и цветной металлургии.

Таблица 1

24,6

1050

25-30

105025-30

105025-30

105025-30,

1050 25-30

90025-30

1200-25-30

Спеченньй магнезит

Продолжение табл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1979 |

|

SU876607A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2116276C1 |

| Огнеупорная масса | 1983 |

|

SU1169960A1 |

| Огнеупорная масса | 1978 |

|

SU771064A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ АЛЮМОЖЕЛЕЗИСТОЙ ШПИНЕЛИ И ОГНЕУПОР С ИСПОЛЬЗОВАНИЕМ АЛЮМОЖЕЛЕЗИСТОЙ ШПИНЕЛИ | 2013 |

|

RU2541997C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОВОГО КЛИНКЕРА | 2014 |

|

RU2558844C1 |

| Огнеупорная масса | 1982 |

|

SU1085961A1 |

| Масса для основных огнеупорных изделий | 1981 |

|

SU1036709A1 |

| Способ получения пористой спеченной магнезии, шихты для получения грубокерамического огнеупорного изделия с зернистым материалом из спеченной магнезии, изделия такого рода, а также способы их получения, футеровки промышленной печи и промышленная печь | 2018 |

|

RU2752414C2 |

| Способ получения периклазоуглеродистого бетона и периклазоуглеродистый бетон | 2023 |

|

RU2818338C1 |

| Кузьмин Л.И | |||

| и др | |||

| Повьппение стойкости футеровки конвертеров | |||

| - Цветная металлургия, 1976, № 16, с.32-33 | |||

| Способ изготовления огнеупорных изделий | 1977 |

|

SU663682A1 |

| С | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-08-07—Публикация

1984-12-25—Подача