о:) о Изобретение относится к прозвод сгтву огнеупорных материаЛо.в, преиму щественно к шамотным огнеупорам, применяемым для футеровкипечей, и тепловых агрегатов в промышленност строительных материалов, металлург ческой и химической промышленности Известна шихта для изготовления огнеупоров (1), включающая, вес.%:ал мохромовые отходы нефтехимической промышленности 5 3-5 9 / ортофосфорная кислота 38-46, алюминиевая пудра Однако огнеупорный материал, изготовленный из шихты приведенного состава, характеризуется низкой механической прочностью и клинкероустойчивостью вследств ие наличия в его структуре неустойчивых к ме ханическим нагрузкам и химическому, взаимодействию с обжигаемым материалом фосфатов алюминия. Наиболее близким техническим .решением к предлагаемому является шихта для изготовления огнеупоров С21, включающая, вес.%; шамот 4085, алюмохромовые отходы нeфтexи ической промышленности 3-20, огнеупорная глина 5-15, хромит 2-10 и связующее 5-15„ Недостатками огнеупоров, изготов ленных из данной шихты, являются невысокие, значения механической про ности и клинкероустойчивоети.. Цель изобретения - повьшгение механической прочности и клинкероустойчивости, , Поставленная цель достигается тем, что шихта для изготовления огнеупоров, включающая шамот, алюмохромовые отходы нефтехимической промьшиенности и огнеупорную глину, дополнительно содержит оксид никешя при следующем соотношении компонентов, мас„%: Алюмохрогувдвые отходы нефтехимической промышленности ЗО-5З Огнеупорная глина 10-14,5 Оксид никеля0,5-2,0 ШамотОстальное Алюмохромовые отходьт нефтехимической промышленности представляют собой отработанный катализатор производства синтетического каучукао Отходы мелкодисперсны (количество фракций менее 0,09 мм порядка 7080%), что позволяет использовать их без предварительного рассева и помо ла. Химический составотходов,мае. % 72-76 13-15/ SiOgS-lO, .примесные оуислы {., MgO, R.O) остальное, По химическому составу и физичес кому состоянию алюмохромовые отходы нефтехимической rгpoIv5ышлeннocти отве чают всем требованиям, предъявляемы к компонентам, используемым при под-; готовке шихты для производства огне-; упоров, . Оксид никеля представляет собой тонкодисперсный порошок с размером зерен менее 100 мкм Введение в состав шихты алюмохромовых отходов нефтехимической промышленности и оксида никеля вызывает изменения фазового состава и структ:/ры изготовленных из нее изделий, что положительно сказывается на свойствах последних В процессе высокотемпературного обжига в системе шамот-огнеупорная глина происходят фазовые превращения , сопровождающиеся образованием муллита (3AltOj2SiO2. ) ,кристобалита (кристаллическая модификация свободного кремнезема) и стеклофазы Введение в состав шихты алюмохромовьтх отходов и оксида никеля способствует образованию в огнеупоре новой прочной и стабильной фазы (а именно, , соедннения типа Jb-глинозема) N10А17.0з (никелевая шпинель), которая,, входя в состав связующей фазы (стеклофазы) огнеупора, увеличивает ее структурную вяакост-ь и химичес- кую стойкость к воздействию компонентов обжигаемого материала и тем самым повышает клинкероустойчивость огнеупорного, материала в целом. Кроме того, присутствие в составе . шихты оксида никеля способствует игольчатой кристаллизации корунда,, который армирует структуру изделия, пронизывая стеклафаз.у и осуществляя дополнительную связ.ь мелоду кристаллическими фазами, слагающими огнеупор. Это обуславливает устойчивость огнеупорных изделий механическим Нагрузкам при повышенных температурах и придает системе высокую огнеупорность. Количества алюмохромрвых отходов нефтехимической промышленности (3053 мас,%) и оксида никеля (0,52,0 мае о %), рекомендуемые для ввода в предлагаемую шихту, являются оптимальными и обеспечивают получение изделий, «характеризующихся высокими термомеханическими показателями свойств и клинкероустойчивостью. . Введение -алгомохромовых отходов и оксида никеля в шихту в количествах,, меньших рекомендуемых нижних гр.аничных значений, приводит к снижению содержания новой фазы Nio Al70J в составе связующей фазы огнеупора. Стеклофаза становится менее тугоплавкой и вязкой, снижается ее стойкость к воздействию основных компонентов обжигаемого материала, понижаются прочностные свойства и клинкероустойчивость огнеупорного материала в центом. Введение же алюмохромовых отходов и оксида никеля в количествах, превышающих рекомейдуемые верхние граничные значения, нецелесообразно, та:к как практически не вызывает заметного улучшения свойств огнеупорного материала.

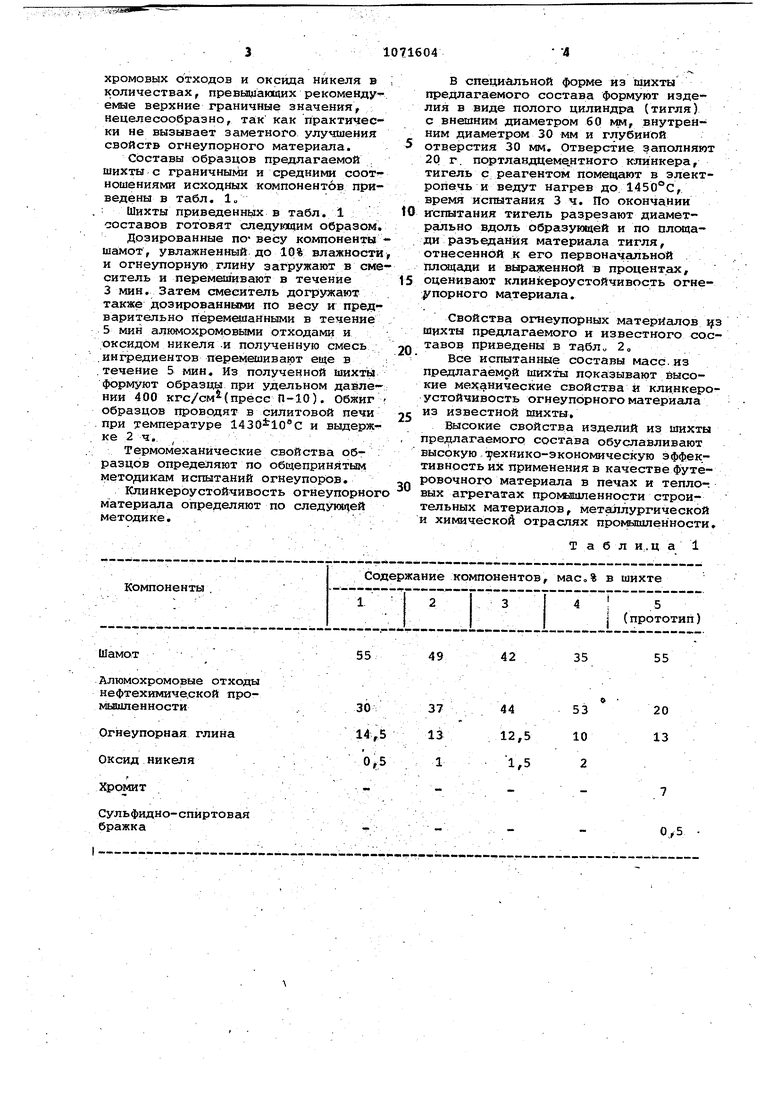

Составы образцов предлагаемой шихты с граничными и средними соот ношениями исходных компонентов приведены в табл. 1„

Шихты приведенн{з1х в табл. 1 составов готовят следующим образом.

Дозированные по- весу компоненты шамот, увлажненный до 10% влажности и огнеупорную глину загружают в смеситель и перемешивают в течение 3 мин. Затем смеситель догружают также дозированными по весу и предварительно перемешанными в течение 5 мин алюмохромовыми отходами и оксидом никеля .и полученную смесь, .ингредиентов перемешивают еще в .течение 5 мин. Из полученной шихты формуют образцы при удельном давле- НИИ 400 кгс/см(пресс fl-10). Обжиг образцов проводят в силитовой печи при температуре и выдержке 2 -ч.. ,, , , .

Термомеханйческие свойства образцов определяют по общепринятьгм методикам испытаний огнеупоров.

Клинкероустойчивость огнеупорног материала определяют по следующей методике.

В специальной форме из шихты предлагаемого состава формуют изделия в виде полого цилиндра (тигля) с внешним диаметром 60 мм, внутренним диаметреви 30 мм и глубиной

отверстия 30 мм. Отверстие заполняют 20 г. портландцеме.нтного клинкера, тигель с реагентом помещают в электропечь и ведут нагрев до 1450°С, время испытания 3ч. По окончании

испытания тигель разрезают диаметрально вдоль образующей и по площади разъедания материала тигля, отнесенной к его первоначальной гшсвдсщи и выразсенной в процентах, оценивают Клинкероустойчивость огнеупорного материала.

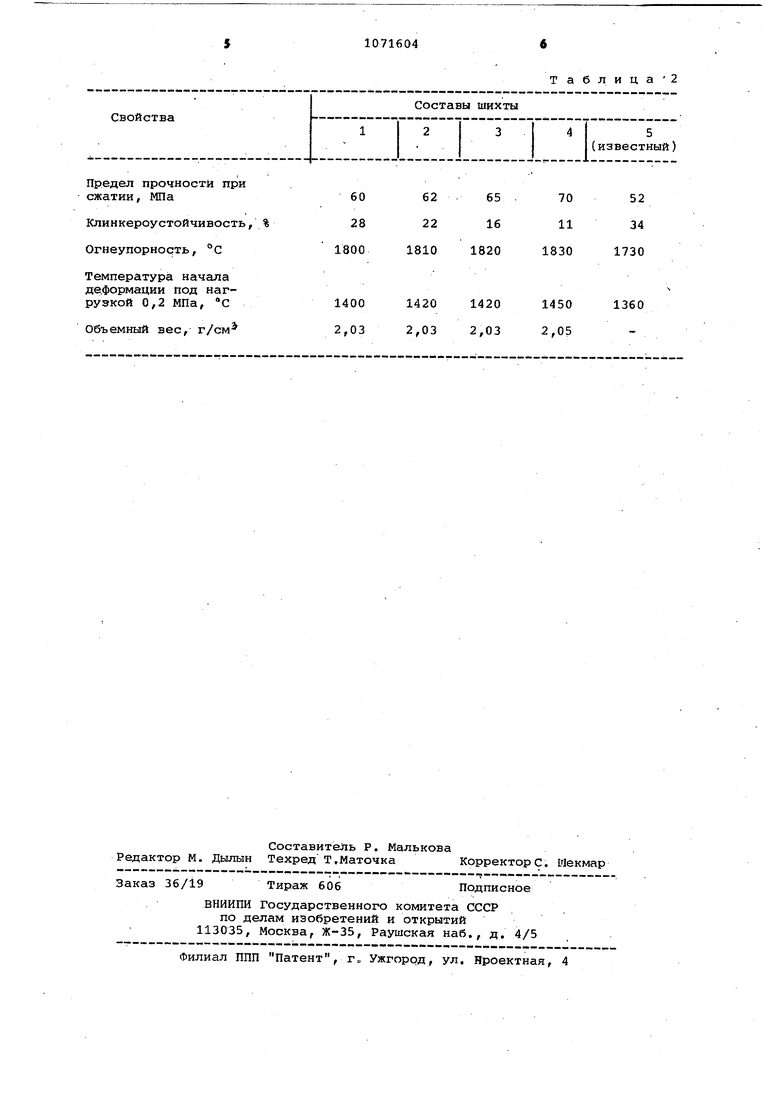

Свойства огнеупорных матерйсшов шихты предлагаемого и известного составов приведены в табл„ 2„

0

Все испытанные составы масс.из предлагаемой шихты показывают высокие механические свойства и Клинкероустойчивость огнеупорного материала из известной гаихты,

5

Высокие свойства изделий из шихты предлагаемого состава обуславливают высокую технико-экономическую эффективность их применения в качестве футеровочного материала в печах и тепло0вых агрегатах промьашленности строительных материалов, металлургической и химической отраслях промышленности.

Т а б л и.ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупоров | 1982 |

|

SU1058940A1 |

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| Огнеупорная масса | 1982 |

|

SU1058929A1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 1999 |

|

RU2142926C1 |

| Шихта для изготовления термостойких керамических изделий | 2017 |

|

RU2657878C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИСХОДНОГО СЫРЬЯ В ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2034812C1 |

| Шихта для изготовления электроплавленных огнеупоров | 1980 |

|

SU885223A1 |

| Шихта для изготовления электроплавленных огнеупоров | 1980 |

|

SU885224A1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1008188A1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТОКРЕМНЕЗЕМИСТЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2638599C2 |

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ, включающая шамот, алюмохромовые отходы нефтехимической промышленности и огнеупорную глину, отличающаяся тем, что, с целью повышения механической прочности и клинкероустойчивости, она дополнительно содержит оксид никеля при следующем соотношении компонен1тов,мас.% АлюмоЬсромовые отходы нефтехимической промышленности30-53 Огнеупорная глина 10-14,5 Оксид никеля0,5-2,0 ШамотОстальное :S (Л С

Шамот

Алюмохромовые отходы нефтехимической промышленности

Огнеупорная глина Оксид никеля Хромит

Сульфидно-спиртовая бражка

35

55

42

49

44 12,5

20 13

37 13

53

4,5

10

1,5 0,5

2

1

Предел прочности при сжатии, МПа Клинкероустойчивость, % Огнеупорнодть, °С 1800 Температура начала деформации под наг1400рузкой 0,2 МПа, С Объемный вес, г/см 2,03

Таблица 2 60 28 62657052 22161134 1810182018301730 1420142014501360 2,032,032,05

Авторы

Даты

1984-02-07—Публикация

1982-08-09—Подача