1

Изобретение относится к транспортированию, распределению и хранению сыпучих материалов и может быть использовано для автоматического управления загрузкой бункеров, например, углем.

Цель изобретения - повышение равномерности распределения сыпучего материала по бункерам и увеличение быстродействия.

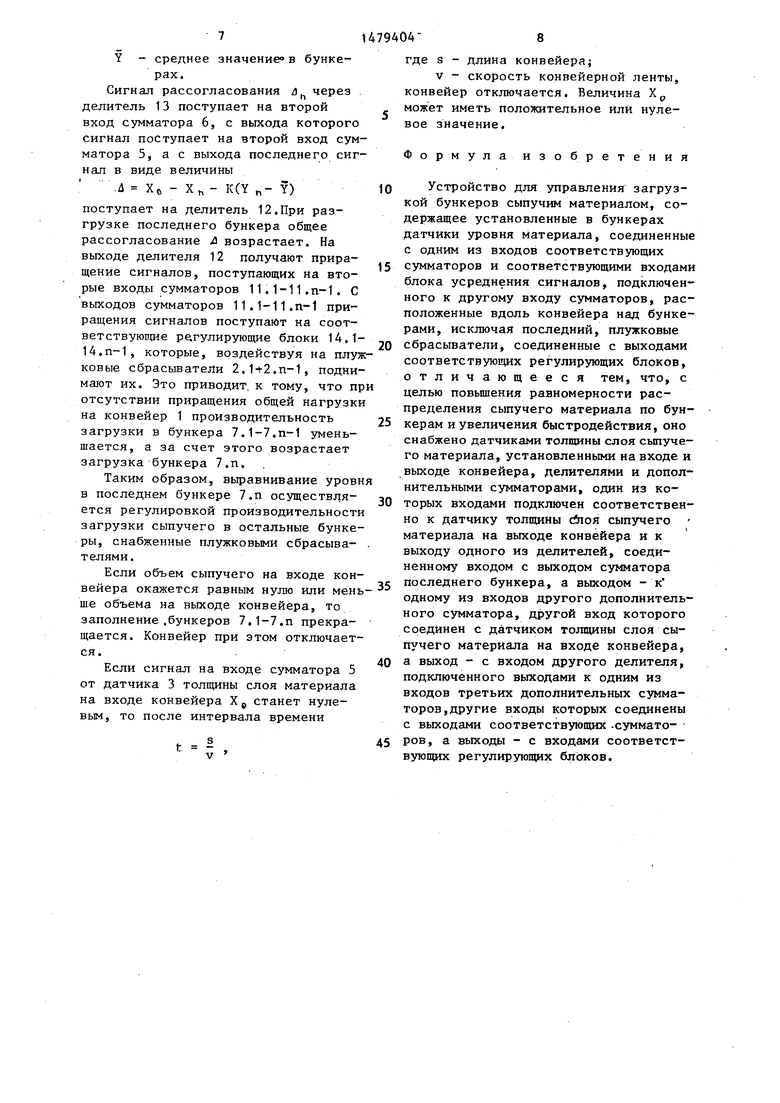

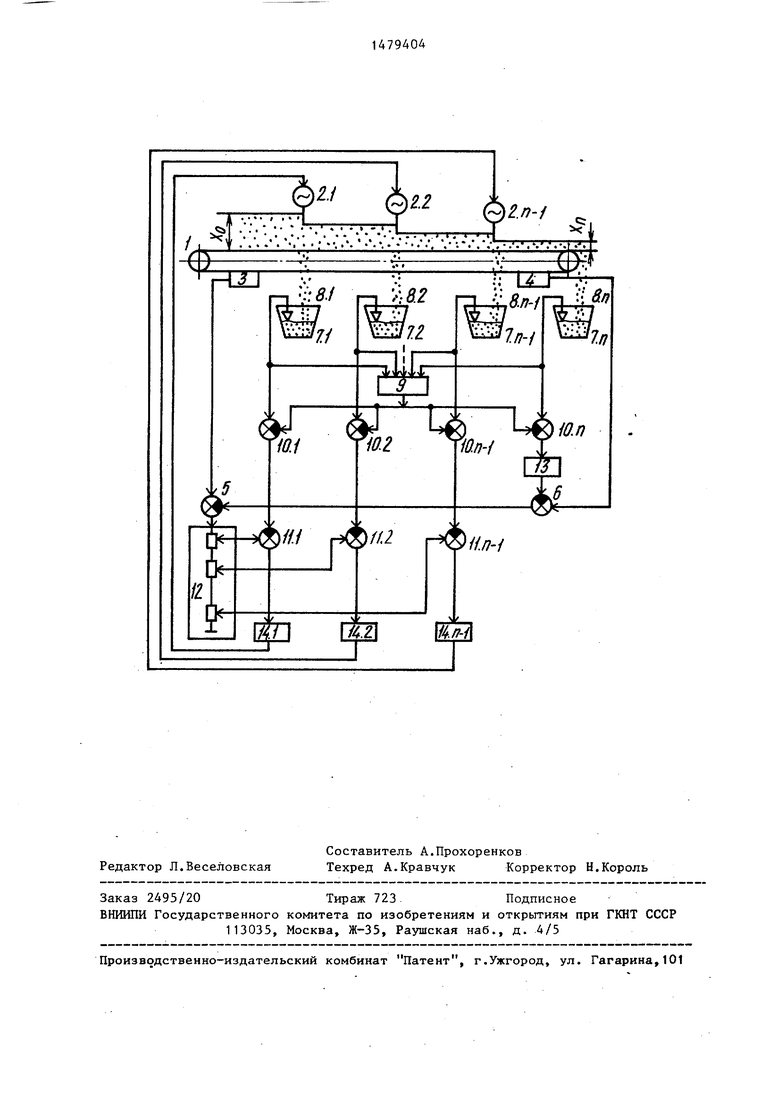

На чертеже приведена схема устройства.

Устройство содержит установленные над конвейером 1 плужковые сбрасыватели 2.1-2.П-1, а на его входе и выходе датчики 3 и 4 толщины слоя сыпучего материала, подключенные к первому входу сумматоров 5 и 6 соответственно, расположенные в бункерах 7.1-7.П датчики 8,1-в.п уровня материала, подключенные к соответствующим входам блока 9 усреднения сигналов и к первым входам сумматоров 10.1-10.п. Выходу сумматоров 10.1-Ю.п соединены с первыми

входами сумматоров 11.i-11.n-1, к вторым входам которых подключены соответствующие выходы делителя 12, вход которого подключен к выходу сумматора 5, причем его второй вход подключен к выходу сумматора 6, первый вход которого подключен к выходу делителя 13, вход которого подключен к выходу сумматора 10.п„

Выходы сумматоров 11.1-11.n-1 подключены к входам соответствующих регулирующих блоков 14.1-14.П-1, выходы которых подключены к соответствующим плужковым сбрасывателям 2.1- 2.п-1.

Блок 9 усреднения сигналов, принимает на вход сигналы датчиков 8.1- 8.п., пропорциональные уровням сыпучего в бункерах, формирует на выходе сигнал, пропорциональный среднеарифметическому значению уровня в бункерах, и может быть выполнен .в виде последовательно соединенных суммирующего и делительного устройства.

Схема электрического суммирования сигналов может быть выполнена, например, в виде параллельного электрического суммирующего устройства.

Выходное суммирующее напряжение поступает на вход, например, потен- циометрического делительного устройства, с выхода которого путем подбора сопротивлений получают уменьшенное в п раз (по числу бункеров) вы- ходное напряжение блока 9 усреднения сигналов.

Величина рассогласования уровня сыпучего в последнем бункере и среднего значения уровня, поступающего с выхода сумматора 10.п, должна быть соизмеримой с величиной толщины слоя сыпучего на выходе конвейера, поступающий с датчика 4. Величину сопротивления делителя 13 подбирают таким образом, чтобы выходной сигнал при максимальном рассогласовании уровня в бункере соответствовал сигналу датчика 4 при максимальной толщине слоя сыпучего на выходе конвейера.

Устройство работает следующим образом.

Сыпучий материал конвейером 1 и плужковыми сбрасывателями 2.1-2.П-1 подается в бункера 7.1-7.П, в которы измеряют уровень материала датчиками 8.1-8.п.

В процессе заполнения бункеров 7.1-7.П толщина слоя материала на

входе и выходе меняется вследствие различного положения плужковых сбрасывателей 2.1-2.П-1 над уровнем ленты конвейера 1. Этим объясняется ступенчатое распределение объема сыпучего материала вдоль конвейера 1. В свою очередь, положение плужковых сбрасывателей определяется значениями сигналов расогласования, поступающих с сумматоров 11.1-11.n-1 на соответствующие регулирующие блоки 14.1-14.n-1.

Сигналы, пропорциональные уровню материала в бункере, подаются на входы блока 9 усреднения и на первые входы сумматоров 10.1-10.п, на вторы входы которых подается выходной сигнал с блока 9 усреднения. Ка выходе сумматоров 10.1-Ю.п, если текущее значение уровня отличается от среднего, появляется сигнал рассогласования

4,- Y. - Y,

где Y( - текущее значение уровня

сыпучего по i-му бункеру$ Y - среднее значение уровня в бункерах.

Сигналы рассогласования с сумматоров 10.1-10.n-1 поступают на первые входы сумматоров 11.1-11.n-1, с выходов которых сигналы поступают на регулирующие блоки 14.1-14.п-1 , управляющие положением соответствующих плужковых сбрасывателей 2.1- 2.п-1.

Одновременно с помощью датчика 3 толщины слоя сыпучего материала измеряется толщина сыпучего материала на входе конвейера 1, равная Х0, а с помощью датчика 4 измеряется толщина сыпучего материала на выходе конвейера 1, равная Хп.

На второй вход сумматора 5 поступает выходной сигнал сумматора 6, на второй вход которого поступает сигнал с выхода делителя 13, на вход которого с выхода сумматора Ю. поступает выходной сигнал д h рассогласования текущего уровня сыпучего в бункере 7.п и среднего уровня бун керов

,

где Y „ - текущий уровень сыпучего в бункере 7.п,

Y - средний уровень сыпучего

в бункерах.

На вход делителя 12 поступает сигнал с выхода сумматора 5, равный

Y - Y - Л о л п

К.an,

где

х„

Х„

величина сигнала, пропорциональная толщине сыпучего на входе конвейера 1; величина сигнала, пропорциональная толщине сыпучего на выходе конвейера; К-4п- величина сигнала, поступающего с выхода делителя 13. К - коэффициент пропорциональности.

С выходов делителя 12 сигналы поступают на вторые входы соответствующих сумматоров 11.1-11.n-1.

При отсутствии возмущающих воздействий на систему (увеличение или уменьшение нагрузки на конвейер, разгрузка бункера) на делитель 12 посту пает сигнал

А - Х0 - Хп,

эквивалентный разности толщины слоя сыпучего на входе и выходе конвейера соответственно.

На выходе делителя 12 образуются сигналы, поступающие на вторые входы сумматоров 11..n-1. С выходов сумматоров 11.1-11.n-1 сигналы поступают на соответствующие регулирующие блоки 14.1-14.П-1. Эти сигналы, воздействуя на плужковые сбрасыватели 2.1-2.П-1, устанавливают их относи- тельно плоскости движения конвейерной ленты на расстоянии соответст

X.J5 2Х ЗХо (гЦХо 1пН)Хо

п

п

п

п

п

начиная с плужкового сбрасывателя 2.П-1 (п - количество бункеров).

Это обеспечивает одинаковую производительность загрузки сыпучего в каждый бункер.

При возрастании производительности конвейера 1 возрастает толщина слоя сыпучего материала на конвейере, возрастает выходной сигнал с датчика 3 толщины сыпучего материала, который поступает на делитель 12.

На выходе делителя 12 получают приращение сигналов, поступающих на вторые входы сумматоров 11.1-11.п-1. С

10

15

20

25

,высоту

от ус479404

выходов сумматоров 11.1-11.n-1 приращения сигналов поступают на соответствующие регулирующие блоки 14.1- 14.П-1, , которые, воздействуя на плужковые сбрасыватели 2.1-2.П-1, поднимают их соответственно на 4Х 24Х (п-1)ЛХ

- 4 4 , ---- - -

п п п

тановившегося значения, начиная с плужкового сбрасывателя 2.П-1.

Это обеспечивает сокращение одинаковой производительности загрузки сыпучего в каждый бункер до того, как станет заметным увеличение уровня сыпучего в бункере 7.1 от приращения общей производительности конвейера.

Если возмущающее воздействие вызвано разгрузкой какого-либо бункера или бункеров, то появляется дополнительный сигнал рассогласования. Например, при разгрузке сыпучего из первого бункера 7.1 появляется сигнал рассогласования

25

30

40 35

45

50

55

4, Y, - Y,

где Y1 - текущее значение уровня сыпучего в бункере 7.1.

Под действием рассогласования из установленного состояния равновесия регулирующий блок 14.Т перемещает плужковый сбрасыватель 2.1 бункера 7.1 в сторону, уменьшающую это рассогласование путем увеличения расхода в данный бункер. При этом уменьшается поступление в последующие бункеры. Это происходит следующим образом. Сигнал рассогласования Д, Ј 0, суммируясь с выходным сигналом делителя 12, уменьшает сигнал, вследствие чего уменьшается сигнал, поступающий на вход регулирующего блока, 14.1, который, воздействуя на плужковый сбрасыватель 2.1, опускает его, увеличивая поступление в бункер 7.1. Поступление в остальные бункеры уменьшается.

При изменении уровня в любом из последующих бункеров система работает аналогично.

При разгрузке последнего бункера 7.п не имеющего плужкового сбрасывателя, сигнал рассогласования равен

ДП-YH-Y,

где YD - текущее значение уровня сыпучего в бункере 7.п;

Y - среднее значение0 в бункерах.

Сигнал рассогласования д через делитель 13 поступает на второй вход сумматора 6, с выхода которого сигнал поступает на второй вход сумматора 5, а с выхода последнего сигнал в виде величины

и Х0 - Х„- K(Y n- Y)

поступает на делитель 12.При разгрузке последнего бункера общее рассогласование Л возрастает. На выходе делителя 12 получают приращение сигналов, поступающих на вторые входы сумматоров 11.1-11.n-1. С выходов сумматоров 11.1-11.n-1 приращения сигналов поступают на соответствующие регулирующие блоки 14.1- 14.П-1, которые, воздействуя на плуж ковые сбрасыватели 2.Н2.П-1, поднимают их. Это приводит, к тому, что пр отсутствии приращения общей нагрузки на конвейер 1 производительность загрузки в бункера 7.1-7.П-1 уменьшается, а за счет этого возрастает загрузка бункера 7.п.

Таким образом, выравнивание уровн в последнем бункере 7.п осуществляется регулировкой производительности загрузки сыпучего в остальные бункеры, снабженные плужковыми сбрасыва- телями.

Если объем сыпучего на входе конвейера окажется равным нулю или меньше объема на выходе конвейера, то заполнение .бункеров 7.1-7.П прекращается. Конвейер при этом отключается.

Если сигнал на входе сумматора 5 от датчика 3 толщины слоя материала на входе конвейера Хв станет нулевым, то после интервала времени

.. s

С v

5

0

0

5

5

0

5

0

где s - длина конвейера}

v - скорость конвейерной ленты, конвейер отключается. Величина Хр может иметь положительное или нулевое значение.

Формула изобретения

Устройство для управления загрузкой бункеров сыпучим материалом, содержащее установленные в бункерах датчики уровня материала, соединенные с одним из входов соответствующих сумматоров и соответствующими входами блока усреднения сигналов, подключенного к другому входу сумматоров, расположенные вдоль конвейера над бункерами, исключая последний, плужковые сбрасыватели, соединенные с выходами соответствующих регулирующих блоков, отличающееся тем, что, с целью повышения равномерности распределения сыпучего материала по бункерам и увеличения быстродействия, оно снабжено датчиками толщины слоя сыпучего материала, установленными на входе и выходе конвейера, делителями и дополнительными сумматорами, один из которых входами подключен соответственно к датчику толщины с1поя сыпучего материала на выходе конвейера и к выходу одного из делителей, соединенному входом с выходом сумматора последнего бункера, а выходом - к одному из входов другого дополнительного сумматора, другой вход которого соединен с датчиком толщины слоя сыпучего материала на входе конвейера, а выход - с входом другого делителя, подключенного выходами к одним из входов третьих дополнительных сумматоров, другие входы которых соединены с выходами соответствующих -сумматоров, а выходы - с входами соответствующих регулирующих блоков.

№

3

v; . .. .....« .. . ; t. t i i2

«.,. HHnBB1HMTBVV- 4MVBB

i . « « « «

)2.2

)2.n-f

3

.. . ; t. t i i2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления загрузкой бункеров сыпучим материалом | 1980 |

|

SU897677A1 |

| Устройство для автоматического управления загрузкой емкостей сыпучим материалом | 1982 |

|

SU1066924A1 |

| Устройство для автоматической загрузки материала в бункера | 1979 |

|

SU889577A1 |

| Устройство для управления загрузкой бункеров | 1990 |

|

SU1759766A1 |

| Устройство для автоматического управления загрузкой емкостей сыпучим материалом | 1986 |

|

SU1495250A2 |

| Способ управления загрузкой бункеров материалом | 1988 |

|

SU1638087A1 |

| Устройство для автоматического распределения потока сыпучих материалов по загрузочным аппаратам | 1982 |

|

SU1123964A1 |

| Способ управления процессом распределения рафинадной кашки по прессам | 1986 |

|

SU1423589A1 |

| Устройство для управления загрузкой бункеров сыпучим материалом | 1983 |

|

SU1114604A2 |

| Автоматический гранулометр сыпучих материалов | 1984 |

|

SU1241106A1 |

Изобретение касается транспортирования, распределения и хранения сыпучих материалов. Цель изобретения - повышение равномерности распределения сыпучего материала по бункерам и увеличение быстродействия. Устройство содержит установленные над конвейером плужковые сбрасыватели, а на его входе и выходе - датчики толщины слоя сыпучего материала, сумматоры, расположенные в бункерах, датчики уровня материала, блок усреднения сигналов, делители и регулирующие блоки. Сигналы, пропорциональные уровню загружаемого материала в бункера, подаются на выходы блока усреднения сигналов. На выходе сумматоров первой группы, если текущее значение уровня отличается от среднего, появляется сигнал рассоглассования. Последний с учетом сигналов толщины слоя материала на входе и выходе конвейера сумматорами второй третьей групп воздействует на регулирующие блоки. Они устанавливают плужковые сбрасыватели относительно плоскости конвейерной ленты на соответствующие расстояния, чтобы обеспечить одинаковую производительность загрузки материала в каждый бункер. 1 ил.

| СПОСОБ АВТОМАТИЧЕСКОГО ЗАПОЛНЕНИЯ БУНКЕРОВ СЫПУЧИМ МАТЕРИАЛОМ | 0 |

|

SU315672A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Способ управления загрузкой бункеров сыпучим материалом | 1980 |

|

SU897677A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1989-05-15—Публикация

1987-06-03—Подача