I Изобретение относится к технике управления конусными дробилками и мо- ж}ет быть использовано на обогатитель- Цых фабриках цветной и черной металлургии, а также на предприятиях хими- ч|еской промьшшенности и промьшлен- KJocTH стройматериалов.

; Цель изобретения - повьшгение ка- ч|ества управления.

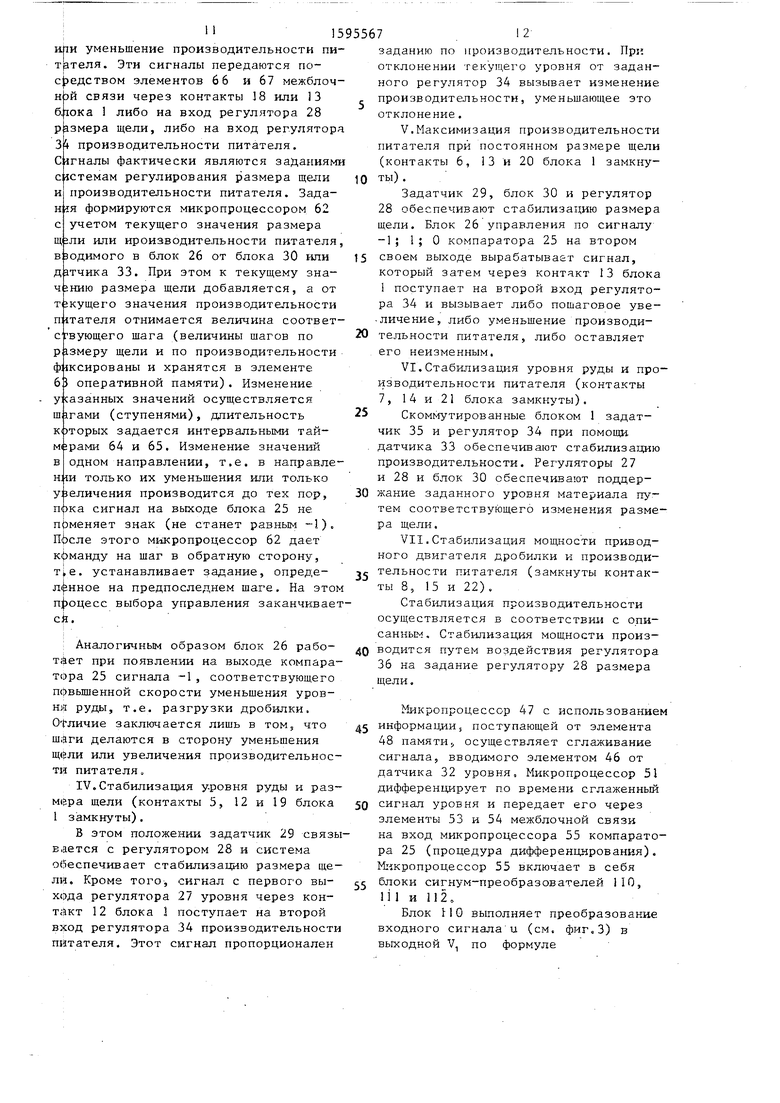

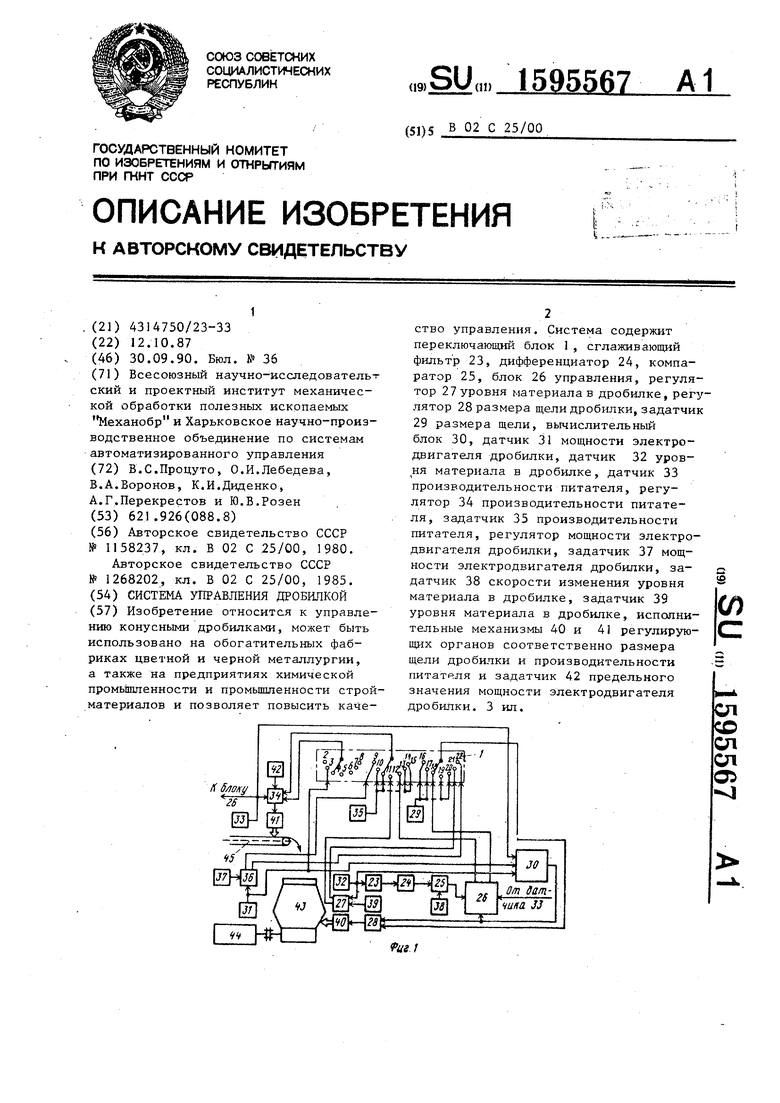

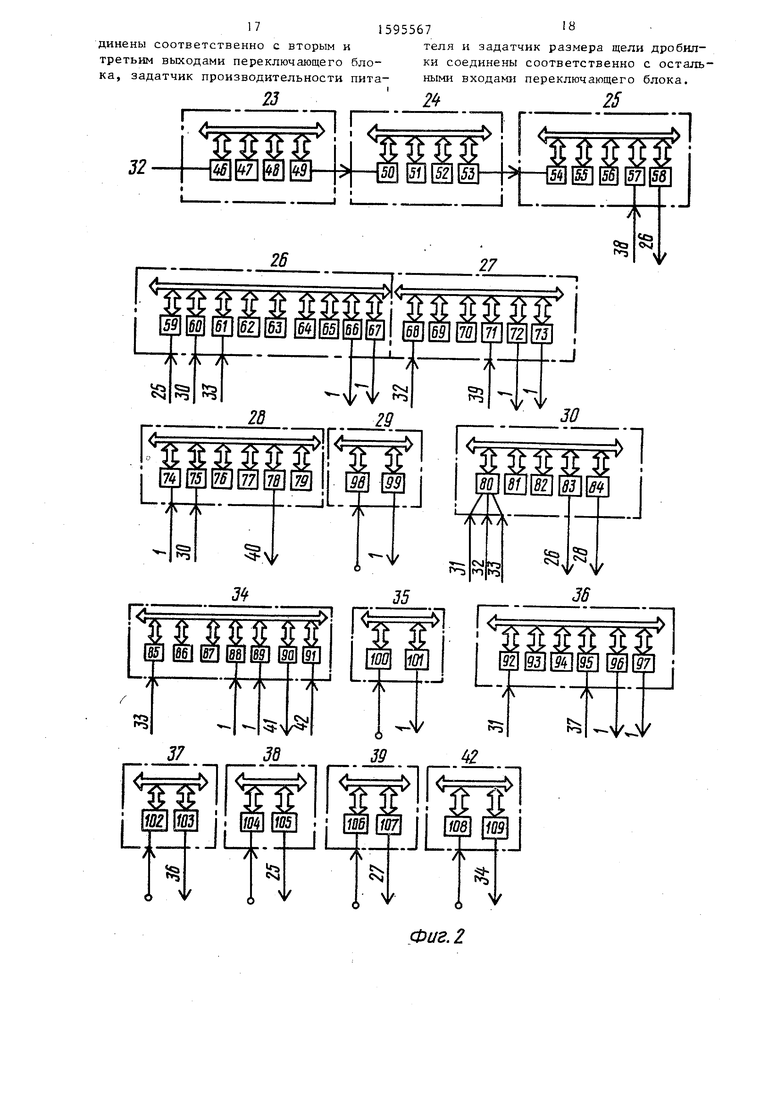

На фиг,1 представлена блок-схема

системы управления дробилкой;- на 4иг.2 и 3 - схемы блоков системы управления и микропроцессоров соответственно.

Система содержит переключaronpiii блок 1 в виде трех сблокированных йереключателей, снабженных соответ- с1твующими группами контактов 2-22, с|глаживающий фихсьтр 23, дифферен1диа- TJop 2А, компаратор 25, блок 26 управ- л|ения, регулятор 27 уровня материала в дробилке, регулятор 28 размера шели дробилки, задатчик 29 размера щели, вычислительный блок 30 (размера щели), датчик 31 мощности электродвигателя дробилки, датчик 32 уровня

aтepиaлa в дрое)илке, датчик 33 производительности питателя, регулятор 34 производительности питателя, зад: атчик 35 производительности питате- 1Я, регулятор 36 мощности электродвигателя дробилки,, задатчик 37 мощности злектродвигателя дробилки, задат- . 4ик 38 скорости изменения уровня 1 атериала в дробилке, задатчик 39 )Ьровня материала в дробилке, исполни- ельный механизм 40 регулирующего ор ifaHa размера щели дробилки, исполни- ельньй механизм 41 регулирующего фргана производительности питателя, $адатчик 42 предельного значения 1 ющности электродвигателя дробилки, jli,po6miKy 43, электродвигатель 44 дробилки и питатель 45.

Сглаживающий фильтр 23 включает в Себя элемент 46 ввода сигналов постоянного тока, микропроцессорный контроллер (микропроцессор) 47, элемент 48 оперативной памяти и элемент

49связи между блоками (фиг,2). Дифференциатор 24 содержит элемент

50связи между блоками, микропроцессор 51, элемент 52 памяти и элемент

53ев я зи.

Компаратор 25 состоит из элем;ента

54связи между блоками, микропроцессора 55, элемента 56 оперативной памяти и элементов 57 и 58 связи.

5

0

5

0

5

0

5

0

5

Блок 26 управления содержит элементы 59 и 60 связи между блоками, элемент 61 ввода сигналов постоянного тока, микропроцессор 62, элемент 63 оперативной памяти, интервальные таймеры 64, 65 и элементы 66 и 67 свя- . зи.

Регулятор 27 уровня материала в дробилке состоит из элемента 68 ввода сигналов постоянного тока, микропроцессора 69, элемента 70 оперативной памяти и элементов 71-73 связи .между блоками.

Регулятор 28 размера щели дробилки реализуется при помощи элементов 74 и 75 связи между блоками, микропроцессора 76, элемента 77 оперативной памяти, элемента 78 вывода сигнала постоянного тока, интервального таймера 79.

Вычислительный блок 30 включает в себя элемент 80 ввода сигналов по-. стоянного тока, микропроцессор 81, элемент 82 оперативной памяти и элементы 83 и 84 связи между блоками.

Регулятор 34 производительности питателя образуют элемент 85 ввода сигнала постоянного тока, микропроцессор 86, элемент 87 оперативной . памяти, элемент 88 ввода сигнала постоянного тока, элемент 89 связи между блоками, элемент 90 вьшода частотных сигналов и элемент 91 связи.

Регулятор 36 мощности содержит элемент 92 ввода сигналов постоянного тока, микропроцессор 93, элемент 94 оперативной памяти и элементы 95-97 связи между блоками.

Задатчик 29 включает в себя модуль 98 ручного ввода и элемент 99 связи, задатчик 35 - 100 и 101, задатчик 37 - 102 и 103, задатчик 38 - 104 и 105, задатчик 39 - 106 и 107, задатчик 42 - 108 и 109.

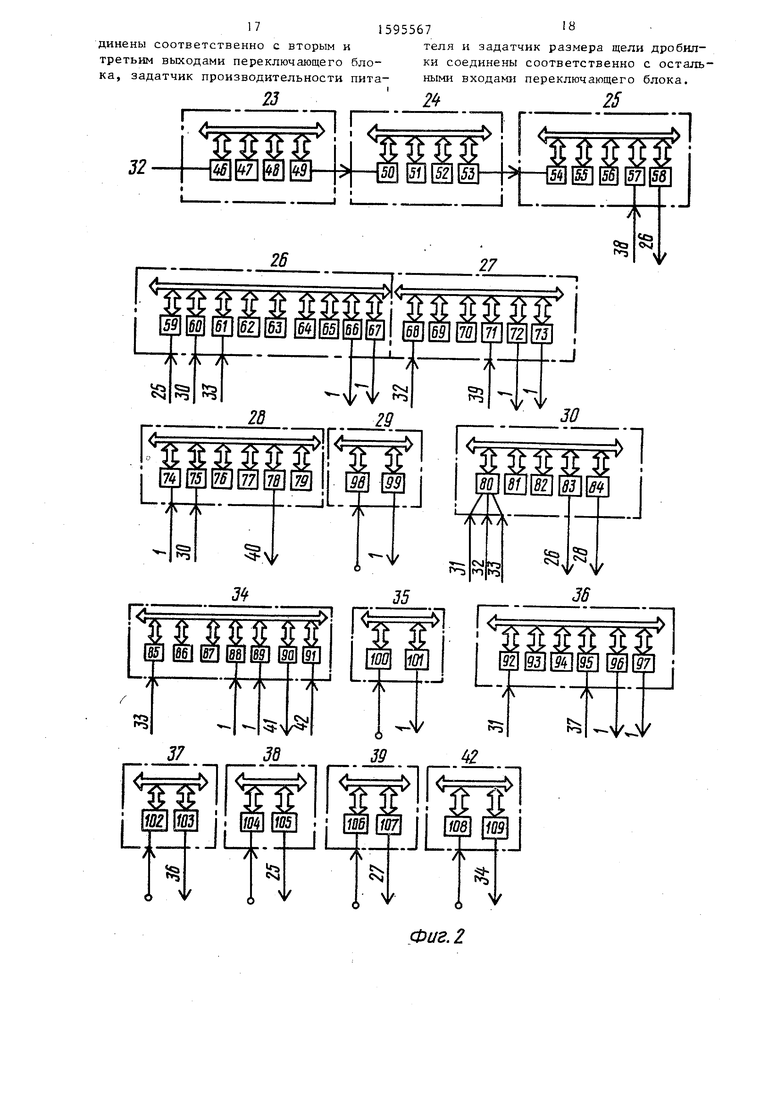

На фиг.З представлена структура микропроцессоров 47-90. Микропроцессоры разбиты на функциональные субблоки.

Микропроцессоры 47 и 51 реализуют функцию сглаживания и дифференцирования .

Микропроцессор 55 включает в себя блоки 110-112 сигнум-преобразователей.

Микропроцессор 62 реализует функцию следующих блоков: блока 113 шагового включения, блока 114 выбора направления шага по производительности

и размеру щели, блока 115 формирования управляющего воздействия по проиводительности питателя, блока 116 формирования управляющего воздействия по размеру щели; микропроцессор 69 - блоков 11 7 и 118 формирования ПИ-закона регулирования; микропроцессор 76 - - блока 119 определения отклонения размера щели от задания, блоков 120 определения числа ходов регулирующего органа щели и блоков 121 формирования циклов корректировки размера щели.

Микропроцессор 81 осуществляет расчет размера щели.

Микропроцессор 86 реализует функции блока 122 ограничения по ти и блока I23 формирования ПИ-закона регулирования; микропроцессор 90блоков 124 и 125 формирования ПИ-закона регулирования.

Сущность работы системы заключается в следующем.

В зависимости от текущей производственной ситуации система посредством блока I переключений устанавливается в один из режимов.

Режим I - стабилизация мощности приводного двигателя дробилки на заданном уровне путем изменения производительности питателя при постояном режиме щели (замкнуты контакты 2, 9 и 16 блока 1). В регулятор 36 мощности через задатчик 37 вводися требуемый уровень мощности. Регулятор 36 в зависимости от величины отклонения текущего значения мощности от задания вырабатывает такую уставку регулятору 34 производитель- кости, которая уменьшает указанные отклонения. Размер щели также стабилизируется при помощи задатчика 29 и регулятора 28.

Режим II - стабилизация производительности и размера щели при ограничении производительности по мощности (замкнуты контакты 3, 10 и 17 блока 1). В данном режиме при по- стоянньпс производительности и размере щели возможен перегруз дробилки в случае резкого увеличения прочности дробимого материала. С целью исключения перегруза в регулятор 34 производительности вводятся текущее- и предельное значения мощности, при достижении последнего дробилка счита ется перегруженной и регулятор 34

1595567

10

20

уменьщает производительность питателя 45. Этим осуществляется защита дробилки-от перегруза.

Режим III - минимизация размера щели при постоянной производительности питателя (замкнуты контакты 4, II, 18 блока 1). Известно, что, чем меньше размер выходной щели дробилки, тем больше дробится материал (выше степень дробления).

Для последующих этапов переработки руд важно иметь по возможности более высокую степень дробления, что обеспе- J5 чивается минимизацией размера щели. Размер щели связан с пропускной способностью дробипки. Чем меньше щель, тем меньше при неизменной дробимости материала ее пропускная способность. При приближении пропускной способности к производительности питателя уровень руды в дробилке увеличивается. В момент совпадения пропускной способности с производительностью скорость 25 изменения уровня резко возрастает (скорость положительная).

С увеличением размера щели или уменьшением прочности материала пропускная способность увеличивается, 30 интенсивность разгрузки дробилки возрастает и уровень материала в дробилке падает (скорость отрицательная). В данном режиме система с помощью датчика 32 уровня, сглаживающего фильтра 23 и дифференциатора 24 оценивает скорость изменения уровня и, сравнивая ее с заданным верхним (положительным) и нижним (отрицательным) граничными значениями в компа- Q раторе 25, выдает через блок 26

управления команду на увеличение или уменьщение размера щели.

При этом возможны три ситуации. А.Скорость изменения уровня отри- 5 цательна и достигает отрицательного граничного значения, при котором происходит разгрузка дробилки. В этом случае система шагами уменьшает размер щели до достижения положитель- 0 ного (граничного) значения скорости, после чего увеличивает щель до значения на предыдущем шаге.

Б.Скорость изменения уровня поло- жительна и достигает положительного граничного значения. В данной ситуации сначала увеличивается размер щели до достижения отрицательного граничного значения скорости, а затем шага

ми уменьшается до тех пор, пока не достигается положительное граничное зн|ачение. Вслед за этим увеличиваетс ра|змер щели до его значения на преды дущем шаге.

: В.Скорость находится в пределах ме|жду отрицательным и положительным пороговыми значениями. Размер щели не изменяется.

В данном режиме система фактически регулирует пропускную способность дробилки, приближая ее к заданной производительности питателя.

Режим IV - стабилизация уровня материала в дробилке путем изменения производительности питателя при по- стрянном размере щели (замкнуты контакты 5, 12, 19 блока 1).

Текущее значение уровня от датчи- ка| 32 вводится в регулятор 27 уровня где сравнивается с заданным значением, а полученное таким образом рассогласование преобразуется в изменение производительности питателя, на- пр авленное на устранение указанного ра|ссогласоБания,

Режим V - максимизация производн- те|льности питателя при постоянном размере щели (замкнуты контакты б, 13|, 20 блока I).

; В этом режиме,, как и в III режиме ос5уществляется сближение значений пр1оизводительносТи питателя и про- пу|скной способности дробилки, но не пу)тем уменьшения размера щели, а пс|средством увеличения производитель нс|сти. питателя.

Система увеличивает производительность питателя до тех пор, пока дро- б1Ьтка не начнет перегружаться, а скорость изменения уровня возрастет до верхнего граничного значения.

При управлении:в таком режиме также возможны 3 ситуации.

А.Скорость достигает отрицательного граничного значения. Тогда система шагами увеличивает производи- тбшьность питателя до достижения положительного граничного значения скорости, после чего уменьшает производительность до ее значения на предпоследнем шаге.

Б.Скорость достигает положительно го граничного значения. В этом случае система уменьшает производительность питателя до достижения отрицательного граничного значения скорос0

5

5

0

5

О

З

Q

ти, а затем шагами увеличивает, ее до тех пор, пока скорость не достигнет положительного граничного значения и устанавливает ту производительность, которая бьша на предпоследнем шаге.

В.Скорость находится в пределах между отрицательным и положительным граничными значениями. Производительность питателя не изменяется.

Режим VI - стабилизация уровня руды в загрузочной камере путем изменения размера щели при постоянной производительности питателя (замкнуты контакты 7, 14, 21 блока, 1).

Регулятор 27 уровня осуществляет непосредственное воздействие .на объект путем изменения задания регу- тору 28 размера щели, который и устанавливает ее в требуемое положение.

Режим VII - стабилизация мощности двига геля дробилки путем регулирования размера щели при постоянной прот изводительности питателя.

Системы в различных режимах работают следующим образом.

I.Стабилизация мощности и размера щели. .

Переключающий блок 1 устанавливается в положение, в котором замыкаются контакты 2, 9 и 16. Сигнал с первого выхода блока 36 через контакт 9 блока 1 поступает на второй вход регулятора 34 производительности. Этот сигнал, пропорциональный отклонению текущей мощности, измеренной датчиком 31, от заданной мощности, вводимой соответствующим задатчиком, воспринимается регулятором 34 как задание по производительности. Регулятор 34 воздействует на производительность питателя 45 таким образом, чтобы умень- шить отклонение мощности.

Одновременно блок 1 при помощи контакта 16 соединяет задатчик размера щели 29 с регулятором 28 размера щели.

В регуляторе 28 сигнал, пропорциональный заданному размеру щели сравнивается с текущим значением размера щели, поступаюшзм от блока 30. При наличии отклонения регулятор 28 через исполнительный механизм 40 изменяет размер щели в направлении, противоположном указанному рассогласованию.

Вычислительный блок 30 предназначен для вычисления размера щели дробилки по значениям мощности приводного двигателя, уровня материала в дробилке и производительности питателя. Сигналы, пропорциональные мощности, уровню и производительности, преобразуются элементом 80 ввода сигналов постоянного тока (аналого-цифровым преобразователем) и поступают по общей шине в микропроцессорный КОНТрОЛ-

jiep 81 (фиг.2), Последний на основании градуировочной зависимости, коэффициенты которой хранятся в элементе 82 оперативной памяти, рассчитывает размер щели по текущим значениям мощности, уровня и производительности. Сигнал, пропорциональный размеру щели, посредством элементов 83 и 84 межблочной срязи передается далее к блокам 26 .

II.Стабилизация производительности питателя и размера щели при защите от перегруза дробилки по мощности. Блок 1 находится в положении, при котором замкнуты контакты 3, 10 и 17.

Сигнал от задатчика производительности 35 через контакт 10 поступает на второй вход регулятора 34, где сравнивается с текущим значением производительности, измеренным датчи- ком 33. Регулятор 34 вырабатывает управляющее воздействие, приближающее производительность питателя к заданному значению.

Размер щели поддерживается также постоянным при помощи задатчика 29, регулятора 28, блока 30 и исполнительного механизма 40.

В данном режиме при увеличении прочности дробимого материала возможен перегруз дробилки, что, в свою очередь, может привести к аварийным ситуациям. Для защиты от них в регулятор 34 вводится ограничение по предельно допустимой мощности. При достижении допустимого значения мощности регулятор 34 резко уменьшает производительность питателя, снижая нагрузку на дробилку.

ГЦ.Минимизация размера щели при постоянной производительности питателя (контакты 4, П и 18 блока 1 замкнуты).

Посредством датчика 33, задатчика- 35 и регулятора 34 производительность питателя поддерживается постоянной. При этом осуществляется регулирование размера щели. Через контакты 18 блока

|Q

) 5

30

20

25

9556710

1 сигнал с второго выхода блока 26 управления передается на второй блок регулятора 28 размера щели. Этот сигнал формируется блоком 26 (работа блока 26 подробно описана ниже) по результатам сравнения те- куп5ей скорости с ее граничными значениями, выдаваемым блоком 25, и по текущему значению размера щели. Последнее представляется выходным сигналом блока 30.

Определение скорости и ее сравнение с граничными значениями осуществляется следующим образом.

Выходной сигнал датчика 32 уровня сглаживается фильтром 23, преобразуется дифференциатором 24 в сигнал скорости и поступает на вход компаратора 25. Путем сравнения с отрицательным (нижним) и положительным (верхним) граничными значениями компаратор 25 фактически осуществляет оценку ситуации путем отнесения ее к одному из ее трех описанных вьпле типов. Компаратор вьщает сигнал, условно представляемый одним из трех значений: -I; 1; О (-1 означает, что достигнуто отрицательное граничное значение скорости; 1 - достигнуто положительное граничное значение скорости; О - скорость изменения уровня находится в допустимых пределах),

В. данном режиме в зависимости от значения сигнала на выходе 25, блок 26 либо уменьшает, либо увеличивает, либо оставляет неизменным задание (уставку) регулятору 28 размеров щели.

В общем случае блок 26 осуществляет в зависимости от положения блока 1 переключения, пошаговое изменение либо размера щели (замкнуты контакты 4, 11 н 18), либо производительность 45 питателя (замкнуты контакты 6, 13 и 20).

В блок 26 поступают через элемент 61 ввода и элементы 60 и 59 межблочной связи сигналы от датчика 33 производительности, а также от блока 30 вычисления размера щели и компаратора 25. Если сигнал от компаратора 25 равен О, то микропроцессор 62 не выдает сигналов по управленим. При появлении на выходе компаратора ненулевого сигнала, например 1, означающего чрезмерно быстрое увеличение уровня руды, микропроцессор 62 вырабатывает сигналы на увеличение размера щели

35

40

50

55

ири уменьшение производительности пи . Эти сигналы передаются по- с)едством элементов 66 и 67 межблоч н|эй связи через контакты 18 или 13 б|1ока 1 либо на вход регулятора 28 размера щели, либо на вход регулятор 3| производительности питателя. Сигналы фактически являются заданиям системам регулирования размера щеши и производительности питателя. Задания формируются микропроцессором 62 с учетом текущего значения размера щ;ли или ироизводительности питателя в водимого в блок 26 от блока 30 или датчика 33. При этом к текущему значащею размера щели добавляется, а от т-гкущего значения производительности п:1тателя отнимается величина соответствующего шага (величины шагов по р 1змеру щели и по производительности ф:1ксированы и хранятся в элементе 6 J оперативной памяти) . Изменение, указанных значений осуществляется ш.1гами (ступенями), длительность К|)торык задается интервальными тай- М1;рами 64 и 65. Изменение значений в одном направлении, т.е. в направле н:ш только их уменьшения или только увеличения производится до тех пор, п|)ка сигнал на выходе блока 25 не поменяет знак (не станет равным -1). ПЬсле этого микропроцессор 62 дает крманцу на шаг в обратную сторону, . устанавливает задание, опреде- на предпоследнем шаге. На этом п|)оцесс выбора управления заканчивае ck.

; Аналогичным образом блок 26 работает при появлении на выходе компаратора 25 сигнала -1, соответствующего пфвьщ енной скорости уменьшения уровня руды, т.е. разгрузки дробилки. О личие заключается лишь в том, что шаги делаются в сторону уменьшения щфли или увеличения производительности питателя,

ТУ.Стабилизащля уровня руды и размера щели (контакты 5, 12 и 19 блока 1 замкнуты).

В этом положении задатчик 29 связывается с регулятором 28 и система обеспечивает стабилизацию размера щели. Кроме того, сигнал с первого выхода регулятора 27 уровня через кон- тАкт 12 блока 1 поступает на второй вход регулятора 34 производительности питателя. Этот сигнал пропорционален

заданию по производительности. При отклонении текущего уровня от заданного регулятор 34 вызывает изменение производительности, уменьшающее это отклонение.

ViМаксимизация производительности питателя при постоянном размере щели (контакты 6, 13 и 20 блока 1 замкну™).

Задатчик 29, блок 30 и регулятор 28 обеспечивают стабилизацию размера щели. Блок 26 управления по сигналу -1; 1; О компаратора 25 на втором

своем выходе вырабатывает сигнал, который затем через контакт 13 блока 1 поступает на второй вход регулятора 34 и вызывает либо пошаговое уве- личение, либо уменьшение производительности питателя, либо оставляет его неизменным.

VI.Стабилизация уровня руды и производительности питателя (контакты 7, 14 и 21 блока замкнуты).

СкоммутироваНные блоком 1 задат- чик 35 и регулятор 34 при помош датчика 33 обеспечивают стабилизацию производительности. Регуляторы 27 и 28 и блок 30 обеспечивают поддер-

жание заданного уровня материала путем соответствующего изменения размера щели.

VII,Стабилизация мощности приводного двигателя дробилки и производительности питателя (замкнуты контакты 8, 15 и 22).

Стабилизация производительности осуществляется в соответствии с описанным. Стабилизация мощности произ-

водится путем воздействия регулятора 36 на задание регулятору 28 размера щели.

Микропроцессор 47 с использованием информации, поступающей от элемента 48 памяти5 осуществляет сглаживание сигнала, вводимого элементом 46 от датчика 32 уровня. Микропроцессор 51 дифференцирует по времени сглаженный сигнал уровня и передает его через элементы 53 и 54 межблочной связи на вход микропроцессора 55 компаратора 25 (процедура дифференцирования). M:iкpoпpoцeccop 55 включает в себя блоки сигнум-преобразователей 110, 111 и 112,

Блок НО выполняет преобразование входного сигнала U (см. фиг.З) в выходной V, по формуле

V, sign(U - и„). (1) Бдок 111 преобразует ив V Vj sign(U - Ug), (2) где и - скорость измерения уровня; Uj - нижний (отрицательный) предел скорости;

Ug - верхний (положительный) предел скорости.

На выходе блока 112 формируется сигнал

УЭ sign(V, +7). (3) Математическая функция sign(a) имеет следующий смысл:

{1 при а 0; О при -1 при а 0.

Выходной сигнал микропроцессора 55 в зависимости от входного сигнала описывается выражением

УЗ sign(sign(U-U)+sign(U-Ug)),

(4)

что легко получить из выражения (3) подстановкой в него (1) и (2), т.е. выходной сигнал V, равен -1 при выходе и за нижнюю границу и, 1 при выходе и за верхнюю границу Ug и О в том случае, когда

Ug.

Выходной сигнал V блока 112 через элементы 58 и 59 связи поступает на вход микропроцессора 62 блока 26. В микропроцессор 62 сигнал V с элемента 59 поступает на вход блока 113 шагового включения, управляемого таймерами 64 и 65. Блок 113 периодически коммутирует указанный сигнал с входом блока 114 выбора направления шага изменения производительности и шага изменения размера щели. На двух выходах последнего вырабатываются два сигнала V и Vj.По логике работы блока 26, если выходной сигнал Vj -1, т.е. достигнута нижняя граница, то производиельность необходимо увеличить, а ель уменьшить. Поэтому в этом слуае V4-1 , Vj -1. При V l блоком 11.4 ыдается V -1, V 1. В случае 0 выдается и .

Блок 115 формирует задание регуятору 34 производительности по выраению

Qj V,. ЛО.

Блок 116 выдает задание регулятору 8 размера щели

s s + ,

где Q,,S - задания по производительности и размера щели; 0,8 - текущие значения произво- с .дитеяьности и размера щели-j 4Qjj,4Sy - величина шага по производительности и по размеру щели.

В цепи управления посредством пере- 0 ключающего блока 1 включаются выходные сигналы блока 115 либо 116.

Микропроцессор 69 регулятора 27 уровня материала в дробилке включает в себя два блока 117 и 118, каждый 5 из которых реализует ПЦ-закон регулирования по каналам: расход руды - уровень и размер щели - уровень. На входы микропроцессора 69 подаются сигналы от датчика уровня через эле- мент 68 ввода и от элемента 70 памяти.

Управляющий сигнал с выхода блока 117 через элемент 72 связи и соответствующие контакты блока 1 передается на второй вход регулятора 34 произ- водительности, а сигнал с выхода блока 118 через элемент связи 73 и блок 1 переключения - на первый вход регулятора 28 размера щели.

На первый вход блока 119 микропро- 0 цессора 76 подается сигнал S , пропорциональный текущему размеру щели. На другой вход - сигнал S,, пропорциональный заданному размеру щели. Блок 119 определяет отклонение 5 ZIS Sj.

В следующем блоке 120 определяется необходимое число п ходов исполнительного механизма регулирования размера, управляемого специальной , 0 электрической схемой. Каждый запуск схемы, осуществляемый аналоговым сигналом, вызьшает изменение размера щели на определенную величину

х 5 Число п X и есть необходимое число

таких запусков (ходов)

Г s 1

UrJ

Поступающий от блока I20 на вход блока 121 сигнал запускает таймеры 79, который совместно с блоком 121 формирует временную последователь- ность п сигналов. Последние преобразуются элементом вывода в последовательность из п импульсов постоянного тока, вызьшающих запуск электрической схемы управления размером щели

10

15

Йу раз. Таким образом, размер щели изменяется на необходимую величину.

Микропроцессор 81 блока 30 осу- фествляет расчет размера по значе- мощности, уровня руды и произ- фодительности питателя поступаюш нм ( элемента 80 вывода. Коэффихщенты формулы для расчета поступают из : лемента 82 памяти.

Блок 123 микропроцессора 86 регу- /:ятора 34 производительности питателя реализует ПИ-закон регулирования 1Ю каналу; скорость вращения приводного двигателя - производительность гитателя. Поскольку скорость враще- кия управляется изменением частоты 1:итающего тока, то сигнал с выхода (шока 123 поступает ерез элемент 90 1ыхода частотного сигнала на исполни- 20 тельный механизм 41. Блок 122 реализует ограничение по мощности, защи- цающее дробилку от перегрузок при jiesKOM возрастании прочности дробимого материала. Текущее значения мощности, вводимое через контакт 3 блока

15

25

30

I и элемент 88 ввода сигнала постоян- iforo тока от датчика 31 мощности, (уравнивается с предельным значением г)|ощности, поступающим в блок 122 из Элемента 91 связи с задатчиком 42, достижении текущим значением ука- анного предела блок 122 вызьшает 1|1рерьгоание работы блока 123 и умень- с|1ение производительности питателя 45, : Микропроцессор 93 регулятора 36 1|1ощности реализует ПИ-законы регулиро- соответственно по каналам: про- Цзводительность питателя - мощность

1| рнводного двигателя дробилки и раз- Wep щели - мощность.

Предлагаемая система управления Дробилкой позволяет полнее учитывать меняющиеся условия производства н,следовательно, повысить эффективность работы дробильного оборудова- дая с повьш1ением его производительности на 8-10%.

Формула изобретения JQ

Система управления дробилкой, содержащая датчик и задатчик уровня материала в дробилке, задатчик, датчик и регулятор производительности питателя, выход которого подключен к исполиительно1чу механизму соответствующего регулирующего органа, и ре- Гулятор размера щели дробилки, вых:од ко159556716

торого подключен к исполнительному механизму соответствующего регулирующего органа, отличающаяся тем, что, с целью повышения качества управления, она снабжена датчиком мощности электродвигателя дробилки, регулятором мощности электродвигателя дробилки с задатчиком, задатчиком предельного значения мощности электродвигателя дробилки, сглаживающим фильтром, дифференциатором, компаратором с задатчиком скорости изменения уровня в дробилке, вьиислительным блоком, задатчиком размера щели дробилки, блоком управления, регулятором уровня материала в дробилке и переключающим блоком, причем датчик мощности электродвигателя дробилки подключен к входу регулятора мощности электродвигателя дробилки и первым входам вычислительного и переключающего блоков, выходы регулятора мощности электродвигателя дробилки соединены соответственно с вторым и третьим входами переключающего блока, датчик уровня материала в дробилке подключен к второму входу вычислительного блока, первому входу регулятора уровня материала в дробилке и входу сглаживающего фильтра, выход которого через дифференциатор подключен к входу компаратора, выход которого подключен к первому входу блока управления, выходы которого соединены соответственно с четвертым и пятым входами переключающего блока, выход вычислительного блока подключен к второму входу блока управления и первому входу регулятора размера щели дробилки, второй вход которого соеди- нен с первым выходом переключающего блока, задатчик уровня материала в дробилке подключен к второму входу регулятора уровня материала в дробилке, выходы которого соединены соответственно с шестым и седьмым входами переключающего блока, третий вход блока управления подключен к датчику производительности питателя, который подключен к первому входу регулятора производительности питателя и третьему входу вычислительного блока, . задатчик предельного значения мощности электродвигателя дробилки соединен с вторым входом регулятора производительности питателя, третий и четвертый входь: которого сое35

40

45

55

171595567

динены соответственно с вторым и теля и задатчик размера щели дробил- третьим выходами переключающего бло- ки соединены соответственно с осталь- ка, задатчик производительности пита- нымк входами переключающего блока.

2J

32

4

{4

тН-Ш т

ф

шш

п

т

ф

шш

т

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления дробилкой | 1990 |

|

SU1771814A1 |

| Устройство для управления работой дробильной установки | 1981 |

|

SU961777A1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ РАБОЧИМ РЕЖИМОМ КОНУСНОЙ ДРОБИЛКИ | 2019 |

|

RU2734831C1 |

| Устройство для управления многостадийным процессом дробления | 1982 |

|

SU1036374A1 |

| Способ автоматического регулирования размера разгрузочной щели дробилки и устройство для его осуществления | 1989 |

|

SU1643086A1 |

| Способ автоматического управления режимом дробления | 1985 |

|

SU1268202A1 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ ЗАГРУЗКИ ЩЕКОВОЙДРОБИЛКИ | 1972 |

|

SU335001A1 |

| Устройство для регулирования производительности дробилки | 1983 |

|

SU1135493A1 |

| Устройство для регулирования трехстадийного процесса дробления | 1967 |

|

SU289667A1 |

| Способ автоматического управления дробильным комплексом | 1985 |

|

SU1315023A1 |

Изобретение относится к управлению конусными дробилками, может быть использовано на обогатительных фабриках цветной и черной металлургии, а также на предприятиях химической промышленности и промышленности стройматериалов и позволяет повысить качество управления. Система содержит переключающий блок 1, сглаживающий фильтр 23, дифференциатор 24, компаратор 25, блок 26 управления, регулятор 27 уровня материала в дробилке, регулятор 28 размера щели дробилки, задатчик 29 размера щели, вычислительный блок 30, датчик 31 мощности электродвигателя дробилки, датчик 32 уровня материала в дробилке, датчик 33 производительности питателя, регулятор 34 производительности питателя, задатчик 35 производительности питателя, регулятор мощности электродвигателя дробилки, задатчик 37 мощности электродвигателя дробилки, задатчик 38 скорости изменения уровня материала в дробилке, задатчик 39 уровня материала в дробилке, исполнительные механизмы 40 и 41 регулирующих органов соответственно размера щели дробилки и производительности питателя и задатчик 42 предельного значения мощности электродвигателя дробилки. 3 ил.

26

I @ш1Ш1Ш 1®|1ЙЙ1ш 1й|1Й I-.i 11 I I

yv yv /V ;.- -- --.-J

fn

R

2b

2Q

r%

шт I ш Ш

j

у

N

Rf

3ft

5Л

т ттШШтщ

/ Ж

r

га

J5

nilMJ

/V

mm

W6

T

7

27

1ф

N

2Q

/

30

Ш

у

ИШтШ

i /vyV

1

I

csjfra 1Л «СЭ

CSJ,

«sj

35

36

ioi

L L

f

тШтШШтI

rs

flfl

№jj гайj

1

о

Ф1/г.2

M

w.

Ji

€

5}

f3.

ste

J/ f

Ш

v«

д -s V

k.

I1

Sr

JsM

I 32

85 ГЖ

91

65

90

-Tsl

1

Л

Vj

J5

tf J

lO

Г7.

f/5

&$

пх

Фиг.З

| Система автоматического регулирования загрузки дробильного агрегата | 1983 |

|

SU1158237A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического управления режимом дробления | 1985 |

|

SU1268202A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-09-30—Публикация

1987-10-12—Подача