Известны измерительно-сортировочные автоматы с подачей измеряемых деталей к измерительному пункту и вращением их при измерении. Однако известные автоматы не обеспечивают возможности последовательного измерения диаметра кольца в двух сечениях (у верхнего и нижнего торцов подшипника).

В предлагаемом автомате, с целью последовательного измерения диаметра кольца в двух сечениях, на одной измерительной позиции измеряемый подшипник устанавливается на оправке с помош,ью рычажного механизма в первую измерительную позицию, затем перемешается по высоте при помощи того же рычажного механизма во вторую измерительную позицию.

В целях исключения влияния веса и биения шпинделя при измерении, груз, вращающий при помощи сил трения измеряемое кольцо и сцеплений по конической поверхности со щпинделем, выводился из сцепления с ним.

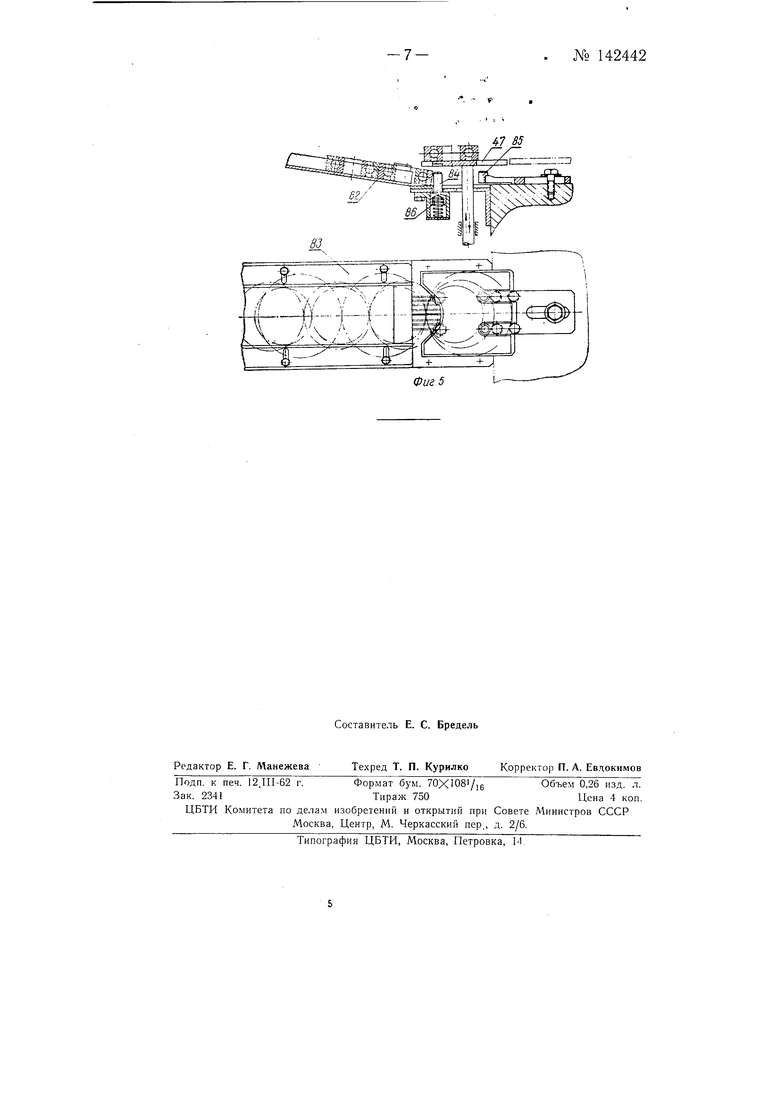

На фиг. 1 изображена кинематическая схема автомата; на фиг. 2 - схема второй измерительной станции; на фиг. 3 - схема станции измерения перпендикулярности образующей отверстия относительно торца; на фиг. 4 - схема механизма плавающей системы нагружения; на фиг. 5 - схема механизма подъемного стола.

От двигателя / через червячный редуктор 2 и клиноременную передачу 5 вращение передается на вал 4. От вала вращение передается через пару цилиндрических щестерен 5 на распределительно-кулачковый вал 6 и через клиноременную передачу 7 на шпиндель 8 с последовательной передачейна шпиндели 9, 10, 11, 12. Помимо вращательного движения щпиндели 8, 9, 10, 11 и 12 имеют вертикальное возвратно-поступательное движение, получаемое через рычаги 13, 14, 15, 16 и 17, закрепленные на валу 18. Вал 18 получает возвратно-поступательное движение через тягу 19 и рычаги 20 и 21 от кулачка 22 распределительного

№142442-4С пятой станции подшипник подается в лоток сортирующего механизма 77 (фиг. 1). Лоток сортирующего механизма от действия спиральной пружины может находиться в трех наклонных положениях, причем в первых двух удерживается при помощи двух электромагнитов. При первом (верхнем) положении лотка подщипник направляется в кассету для годных подщипников. При втором (среднем) положении лотка подщипник попадает в первый отсек накопителя брака (для брака по габаритным размерам). Если же лоток будет находиться в третьем (нижнем) положении, подшипник попадает в отсек для брака по биениям и неперпендикулярности. Подщипник, забракованный одновременно по габаритным размерам, биениям или же по неперпендикулярности, направляется в первый отсек накопителя брака. Подшипник, последовательно подвергаясь контролю на всех пяти измерительных станциях, может быть забракован на одной и даже нескольких станциях по тем или другим параметрам. Соответствующие датчики, сработав, посылают сигналы в накопитель импульсов и удерживаются им до тех пор, пока забракованный подшипник пройдет все измерительные станции. Перед поступлением подшипника на лоток сортируюшего механизма, накопитель импульсов посылает сигналы на соответствуюшие электромагниты сортирующего механизма. Электромагниты, получив команду, устанавливают лоток в соответствующее наклонное положение. Для предохранения наконечников от повреждения грузом щпиндели 8, 9, 10, когда грузы при отсутствии подщипников на измерительных станциях могут коснуться наконечников, применяются блокировочные механизмы 78, 79, 80. Работа блокировочных механизмов заключается в следующем. Если подшипник не поступил на какую-либо станцию, контакты, установленные на станции, замыкаются и включают цепь электромагнита блокировочного механизма. Включаясь, электромагнит выталкивает защелку в паз щпинделя. Шпиндель, упираясь на защелку, не дает возможности грузу касаться наконечников. В исходное положение защелка отходит с помощью пружины после того, как на нее перестанет действовать усилие электромагнита.

Автоматизация контроля подщипников качения с объединением нескольких параметров измерений в одном агрегате имеет для подщипниковой промыщленности существенное значение, так как позволяет полностью высвободить некоторое количество контролеров, занимающихся в настоящее время контролем отдельных параметров подщипников на приборах, обслуживаемых вручную.

Предмет изобретения

1.Измерительно-сортировочный автомат с подачей измеряемых деталей к измерительному пункту и вращением их при измерении, причем измерительный пункт состоит из мерительных наконечников, замыкающих при измерении соответствующий датчик, управляющий сортировочным устройством, отличающийся тем, что, с целью последовательного измерения диаметра кольца в двух сечениях на одной измерительной позиции, измеряемый подщипник устанавливается на оправке с помощью рычажного механизма в первую измерительную позкдию, а затем, перемещаясь на высоте тем же рычажным механизмом, во вторую.

2.Измерительно-сортировочный автомат по п. 1, отличающийс я тем, что, с целью исключения влияния веса и биения шпинделя при измерении, груз, вращающий за счет сил трения измеряемое кольцо и сцепленный по конической поверхности со шпинделем, выводится из сцепления с ним.

ми заплечиками в торец втулки. Измерительные наконечники 62 устанавливаются в верхнем сечении наружного кольца. Грибок шпинделя вращает наружное кольцо и производит замер в верхнем сечении. После окончания замера цепь датчиков обесточивается, рычаг 54 поднимает шток вверх на высоту, необходимую, чтобы упор 63 мог войти в паз штока. При подъеме штока вверх рессора 64, закрепленная на лтоке, усилием трения, возникающим между рессорой и сектором 65, поворачивает упор 63 вокруг оси и прижимает его к штоку. Как только паз штока пройдет упор, последний под действием сил трения входит в паз. Шток, пройдя еш,е около 1,5 мм вверх, вновь опускается и садится на упор 63. Чтобы при опускании рессора не вывела упора из паза штока, в секторе 65, свободно вращающемся на оси упора 63, профрезерован паз. Сектор, поворачиваясь, не ведет за собой упора, выбирая зазор между цапфой 66 и стенками паза сектора, одновременно пружина 67 придерживает упор от поворота за счет трения на оси, давая возможность штоку лечь на упор. Вся система устанавливается та что измерительные наконечники находятся в нижнем сечении подшит1ника и производится верхний замер. После замера рычаг 54 выталкивает шток в крайнее положение, транспортирующий механизм забирает замеренный подщипник и устанавливает следующий. Опускаясь вниз вместе со щтр.. ком, рессора 64 выводит упор 63 из паза, давая возможность штоку опуститься в нижнее крайнее положение Таким образом, конструкция измерительной станции дает возможность контролировать диаметр подшипника в двух сечениях. После измерения наружного диаметра подшипник поступает на следующую, третью, станцию для контроля перпендикулярности образующей внутреннего кольца к торцу. Транспортирующим механизмом подшипник заводится на вращающийся столик с шариковыми радиальными и осевыми опорами 68 (фиг. 3). Столик вмонтирован в головку штока 69, перемещающегося в вертикальном направлении в цилиндрических направляющих 70 под действием рычага. Столик, находящийся в верхнем положении с установленным па нем подшипником 71, утопает вниз и ложится на выступы в корпусе 72. Во время захода подшипника в направляющее кольцо 73 измерительная рычажная сисгема выводится из соприкосновения с подшипником. После опускания и установки столика в положение для замера датчиком 75 (фиг. 1), на измеряемый подшипник ложится врашаюшийся, свободно подвешенный груз 74, который приводит во вращение подшипник и вместе с ним столик, исключая трение между базовым торцом подшипника и плоскостью столика.

Груз 74 (фиг. 4), служащий для нагружения подщипника 60 в период измерения, покоится на конусе шпинделя 18. Данная система соединения щпинделя с грузом обеспечивает правильную центрированную посадку груза на измеряемый подшипник, то есть правильное нагружение. После установки груза 74 на подшипнике шпиндель 18 движется вниз, в результате чего в коническом соединении образуется некоторый зазор (А). Благодаря наличию зазора, вращающийся груз копирует движение кольца, что крайне важно при замере.

На последующих 4 и 5 станциях применяется такая же система груза.

По окончании контроля и после автоматического отвода измерительных рычагов, подщипник выводится из посадочного места третьей измерительной станции и передается на четвертую измерительную станцию для контроля бокового и радиального биений внутреннего кольца датчиками 76 (фиг. 1).

После замера на четвертой станции подшипник передается на пятую станцию для контроля радиального и бокового биений наружного кольца.

3-№ 142442

Фиг.г

68 N

Фиг 4

«,l.

V.

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ КОЛЕЦ ПОДШИПНИКОВ | 1991 |

|

RU2016673C1 |

| Измерительно-сортировочный автомат | 1939 |

|

SU63163A1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ РАДИАЛЬНОЙ ТОЛЩИНЫ ВКЛАДЫШЕЙ ПОДШИПНИКОВ ДВИГАТЕЛЕЙ | 1970 |

|

SU267094A1 |

| Устройство для контроля игольчатых карданных подшипников по внутреннему диаметру и моменту вращения | 1977 |

|

SU689744A1 |

| Прибор для многомерного контроля кольца шарикоподшипника | 1990 |

|

SU1779903A1 |

| АВТОМАТ ДЛЯ СБОРКИ КОМПЛЕКТОВ РАДИАЛЬНЫХ ПОДШИПНИКОВ КАЧЕНИЯ | 1970 |

|

SU261155A1 |

| АВТОМАТ ДЛЯ ИЗМЕРЕНИЯ И СОРТИРОВКИ ДЕТАЛЕЙ | 1938 |

|

SU57760A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ ДИАМЕТРА И ДЛИНЫ ПОДШИПНИКОВЫХ РОЛИКОВ | 2022 |

|

RU2789760C1 |

| Способ определения качества подшипников | 1988 |

|

SU1709189A1 |

| АВТОМАТ КОНТРОЛЯ РАДИАЛЬНОГО ЗАЗОРА ПОДШИПНИКОВ | 1965 |

|

SU169805A1 |

Авторы

Даты

1961-01-01—Публикация

1960-10-18—Подача