Известны автоматы для контроля радиального зазора подшипников качания суммированием результатов нескольких замеров. Однако существующие автоматы или малопроизводительны - с пневматическим методом измерения, или имеют Сложную электрическую схему - в случае применения индуктивного метода измерения.

Предлагаемый автомат отличается тем, что измерение осуществляется при помощи электроконтактного двухпредельного датчика, а су.ммирующий узел механического действия не требует сложной электросхемы и менее инерционен чем пневматический.

Конструкция измерительно-суммирующего узла обеспечивает последовательное перемещение измерительного стержня на величину радиального зазора в контролируемом подщипнике таким образом, что сумма величин перемещений измерительного стержня за цикл работы автомата равна сумме величин радиальных зазоров подщипника, измеренных в двух взаимно перпендикулярных сечениях.

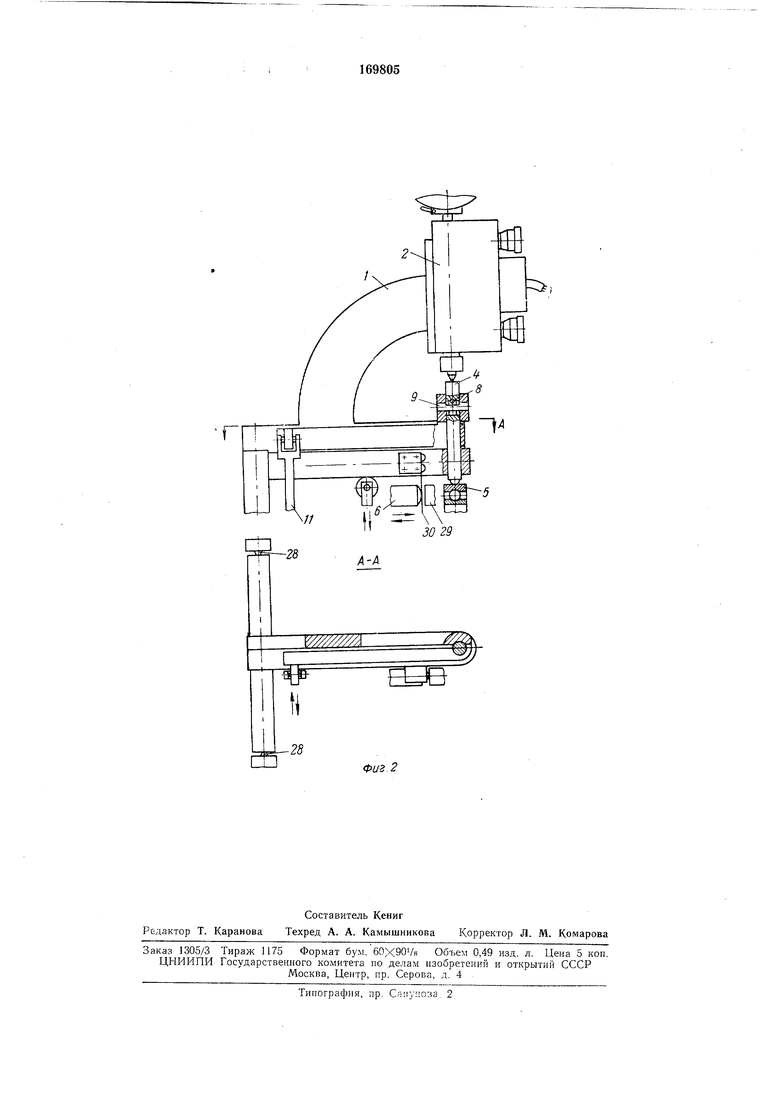

На фиг. 1 изображена кинематическая схема автомата; «а фиг. 2 - конструктивная схе.ма измерительно-суммирующего узла автомата.

Основу первого узла составляет шарнирно иодвещенный рычаг 1, к которому жестко креиится электроконтактный датчик 2 со вставленной в него отсчетной головкой. Дважды за дикл рычаг поднимается кулачком 3. имеющим два выстуиа, после чего рычаг оиускается под тяжестью собственного веса до упора измерительного стержня 4 в наружное кольцо проверяемого подши1иника 5 н в этом

положении фиксируется под воздействием толкателя 6 от кулачка 7, имеющего два выступа.

Соосно со UJTOKOM датчика 2 в направляющих рычага / размещен измерительный стержень 4, нижний торец которого при измерении опирается на наружное кольцо подщппника 5. В верхний торец стержня 4 постоянно упирается наконечник датчика 2. Стержень имеет жестко расположенный по оси измерения шарик 8, который ложится на опору 9 рычага 1 при установке на нуль в начале цикла. Положение стержня относительно рычага фиксируется при установке рычага на нуль в начале цикла и после поворота подщипника 5

на 90°. Эту фиксацию осуществляет кулачок 10, имеющий два выступа, при помощи рычага-толкателя 1}.

ренный подшипник 5. Кулачок 15 через толкатель 16 прижимает внутревнее кольцо подшипника 5 к иоворотеой опоре 17 на все время измерения. Кулачок 18, имеющий две впадины, позволяет пружине 19 нагружать подшипник 5 сверху. Нагрузка снизу (производится с иомош,ью той же пружины и аналогичного кулачка 20, который лишь повернут на нужный угол относительно «улачка 18. Перед поворотом подшипника на 90 его наружное кольцо, освобожденное от нагрузок и измерительного усилия, фиксируется относительно внутреннего кольца под воздейСтвие.м кулачка 21 на прижим 22, сидяший на шпонке толкателя 23.

Поворот лодшип«ика 5 на 90° происходит под воздействием кулачка 24 и рычага 25. Кроме того, и.меются кулачки, управляюшие командной электросхемой: кулачок 26 в конце цикла включает ток на измерение, т. е. деблокирует электронное реле, в которое включен электроконтактный датчик, кулачок 27 снимает сигнал .после сбрасывания проверенного подшипника в нужный лоток, т. е. в случае срабатывания реле on возвращает реле в исходное положение .после отбраковки подигапника.

Рычаг несет датчик 2 с отсчетной головкой. Наконечник датчика упирается в торец измерительного стержня 4, который размешен в направляющих рычага / соосно со штоком датчика. Нижний конец стержня 4 при измерении контактирует -с наружным кольцом проверяемого подщипника 5. На оси стержня закреплен шарик 8, который ложится на опору 9 и ограничивает ход стержня вниз нри установке на нуль в начале цикла.

После измерения каждого зазора положение стержня 4 относительно рычага / фиксируется нажимом на хвостовик рычага 1, для чего служит рычаг //, (Приводимый в действие кулачжом 10. Рычаг / закреплен в корпусе автомата шарнирно посредством центров 28.

При смене и повороте подшипника 5 рычаг / поднимается от кулачка 3. После установки рычага 1 на измерение, цюложение его относительно корпуса автомата фиксируется. Для этого кулачок 7 через толкатель 6 прижимает

к неподвижной опоре 29 плоскую пружину 30, жестко скрепленную с рычагом 1.

Предмет изобретения

Автомат контроля радиального зазора подшипников, содержащий узел подачи и установки подшипника на измерительной позиции, транспортирующий лоток, электроконтактный

датчик с отсчетной головкой, отличающийся тем, что, с целью суммирования результатов замеров изделия, повышения производительности и точности контроля, в нем установлен из.мерительно-суммирующий узел, состоящий

из шарнирно поворотного рычага, который для фиксации его нулевого положения при измерении снабжен зажимом и в направляющих которого вдоль оси измерения установлен измерительный стержень, -который контактирует с наружным кольцом проверяемого подшипника, а противоположный торец стержня контактирует с наконечником датчика, неподвижно закрепленного на рычаге, причем ход измерительного стержня в сторону проверяемого подшипника ограничен упором на рычаге, а для фиксации положения стержня относительно рычага при установке его на нуль перед очередным измерение.м, рычаг снабжен вторы.м зажимом.

Риг.1

Фиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Измерительно-сортировочный автомат | 1960 |

|

SU142442A1 |

| Прибор для измерения зазора в роликовых подшипниках | 1990 |

|

SU1717939A1 |

| Автомат для сортировки внутренних и наружных колец шариковых радиальных подшипников | 1958 |

|

SU120919A1 |

| Способ сборки радиальных шариковых подшипников с углом заполнения шарами более 180 @ и устройство для его осуществления | 1978 |

|

SU1135933A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ | 1973 |

|

SU381865A1 |

| Устройство к станку для образования внутренней резьбы | 1983 |

|

SU1110567A1 |

| Индикаторный нутромер | 1990 |

|

SU1796869A1 |

| Прибор для измерения радиального зазора в подшипниках качения | 1987 |

|

SU1513380A1 |

| Устройство для контроля точности позиционирования узлов станка | 1988 |

|

SU1597514A1 |

| Автомат для контроля линейных параметров дисков фрикционов | 1975 |

|

SU766670A1 |

Авторы

Даты

1965-01-01—Публикация