Предлагаемое изобретение состоит в особом конструктивном выполнении уже известного автомата для измерения и сортировки деталей. Подача деталей в таких автоматах производится по наклонной плоскости, служащей базой для измерений, а измерения производятся последовательно расположенными в пунктах обмера на пути измеряемых деталей рычажными индикаторами с контактной стрелкой, замыкающей при ее отклонении цепь электромагнита, воздействующего на соответствующий щиток на пути следования измеряемой детали.

Согласно изобретению, с целью фиксирования детали в пунктах обмера на пути ее следования, на уровне базисной плоскости помещены снабженные центрирующими упорами поворотные площадки, выполненные периодически поднимающимися с одновременным приведением в действие зажимных фиксаторов, расположенных над базисной поверхностью и несущих рычажные индикаторы, воздействующие при браковке на поворотные щитки, предназначенные для перекрывания пути обмеряемой детали.

В видоизмененном автомате, согласно изобретению, с целью использования его для измерения и сортировки деталей с резьбой, каждая из упомянутых поворотных площадок снабжена вращающейся частью с фиксатором, съемником и фрикционным предохранительным устройством, а фиксаторы выполнены в виде подпружиненной гильзы, несущей резьбовой калибр и встроенный в гильзу подпружиненный фиксатор.

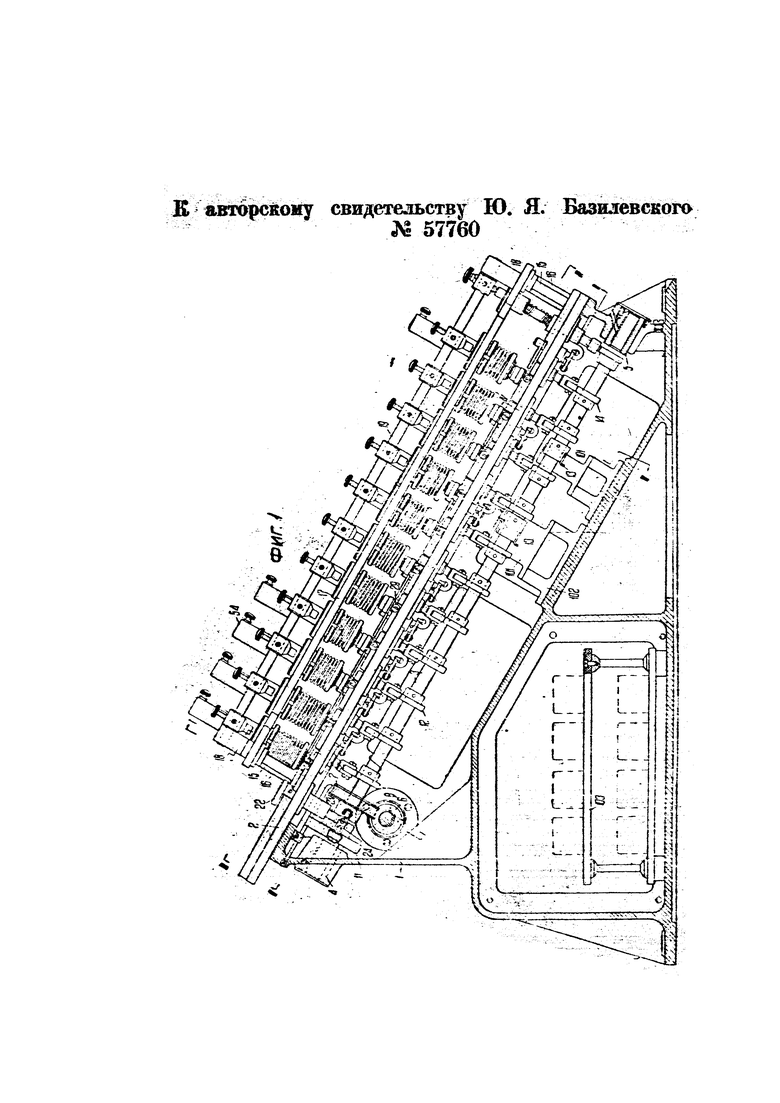

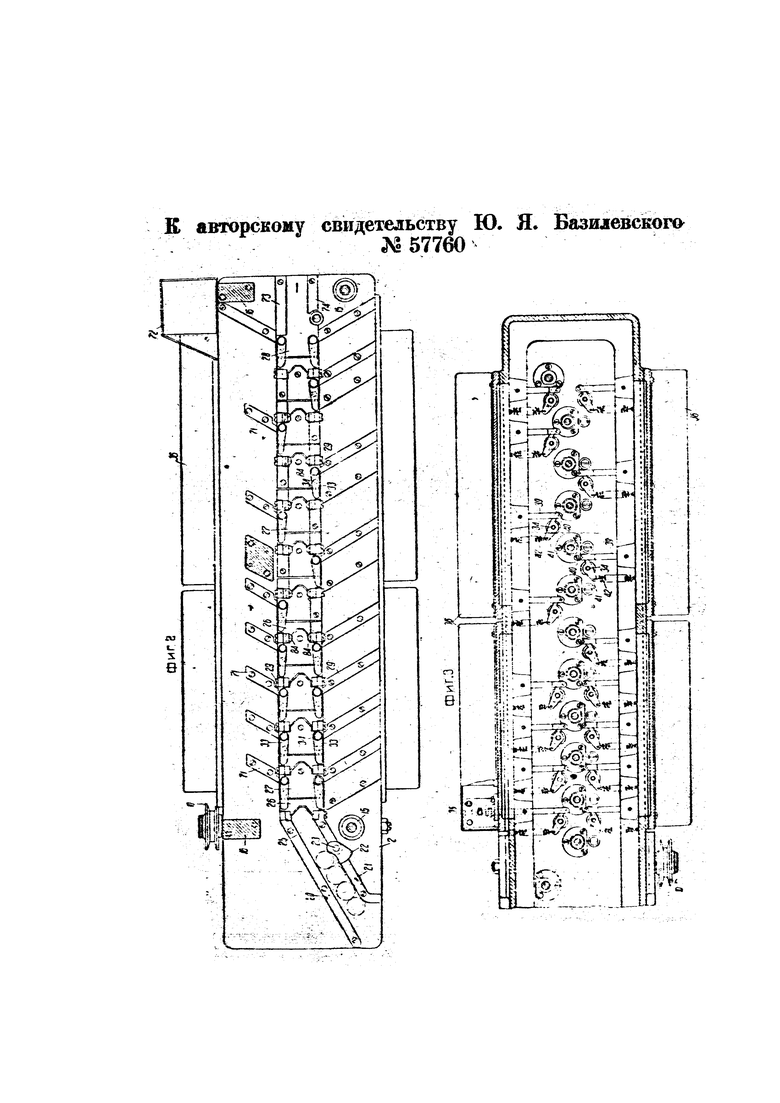

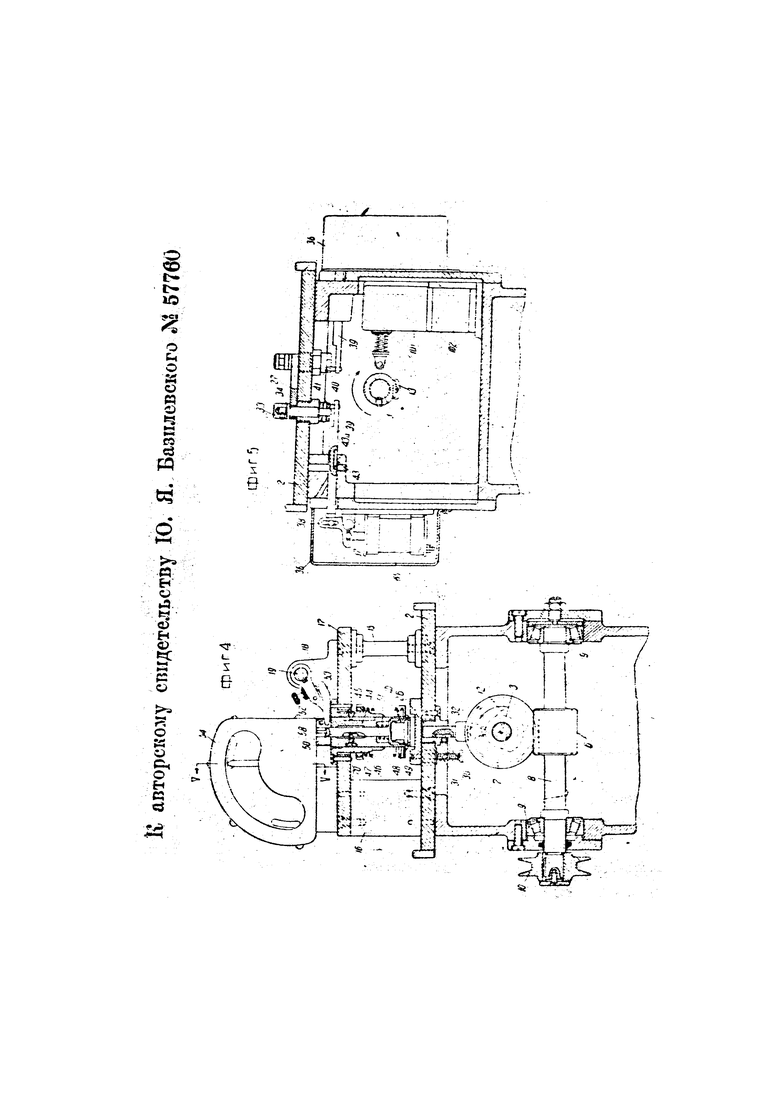

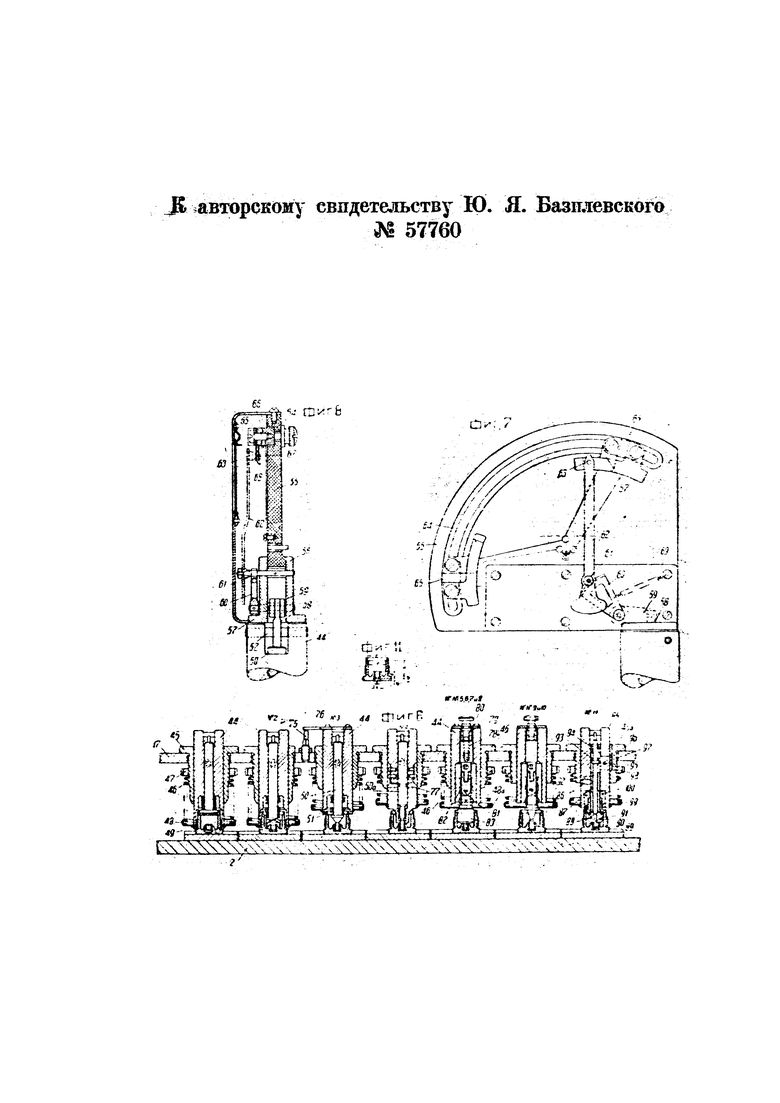

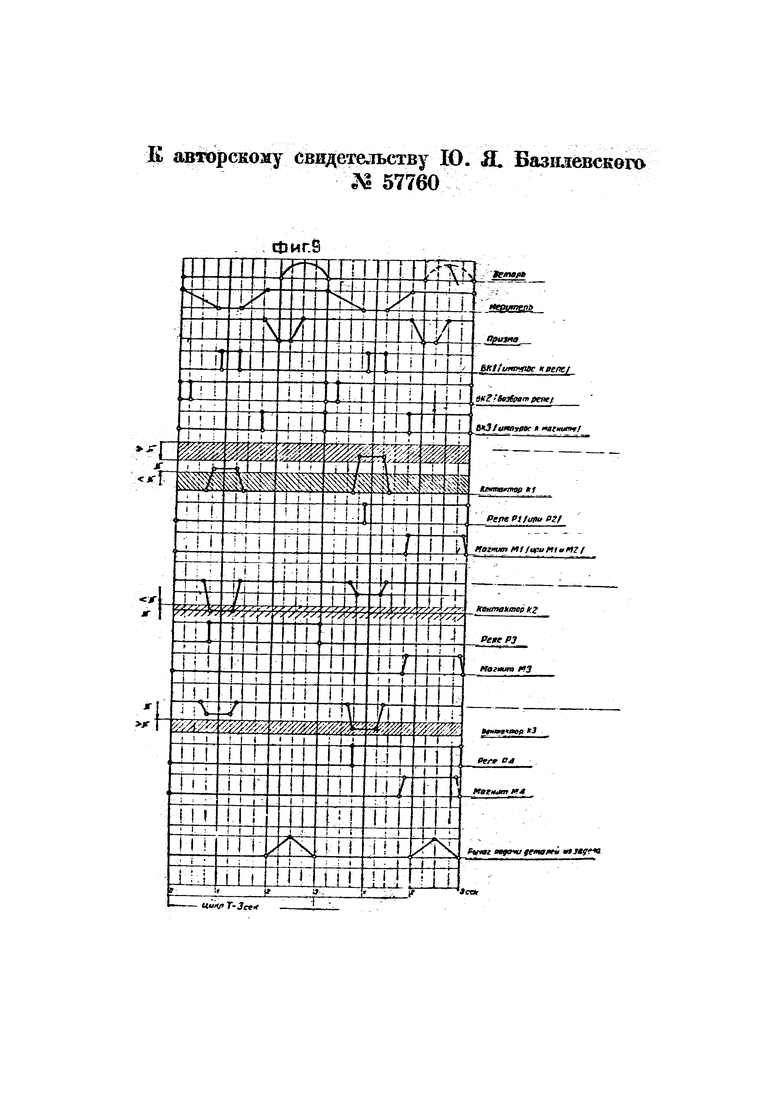

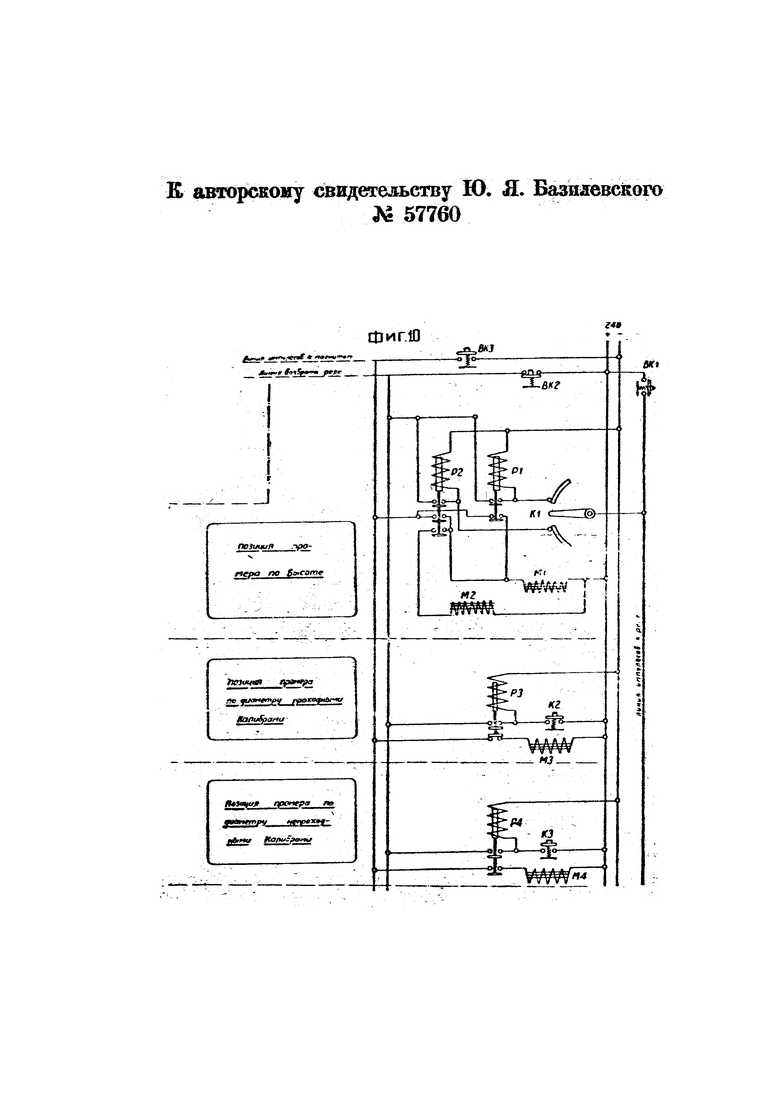

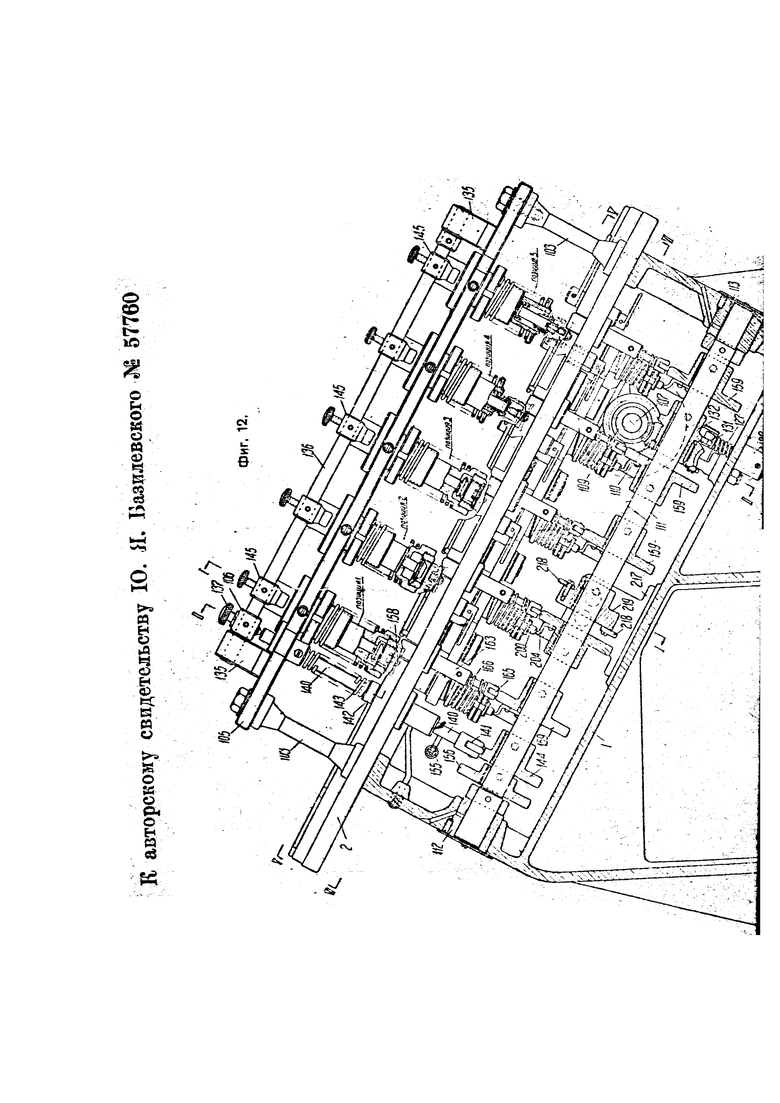

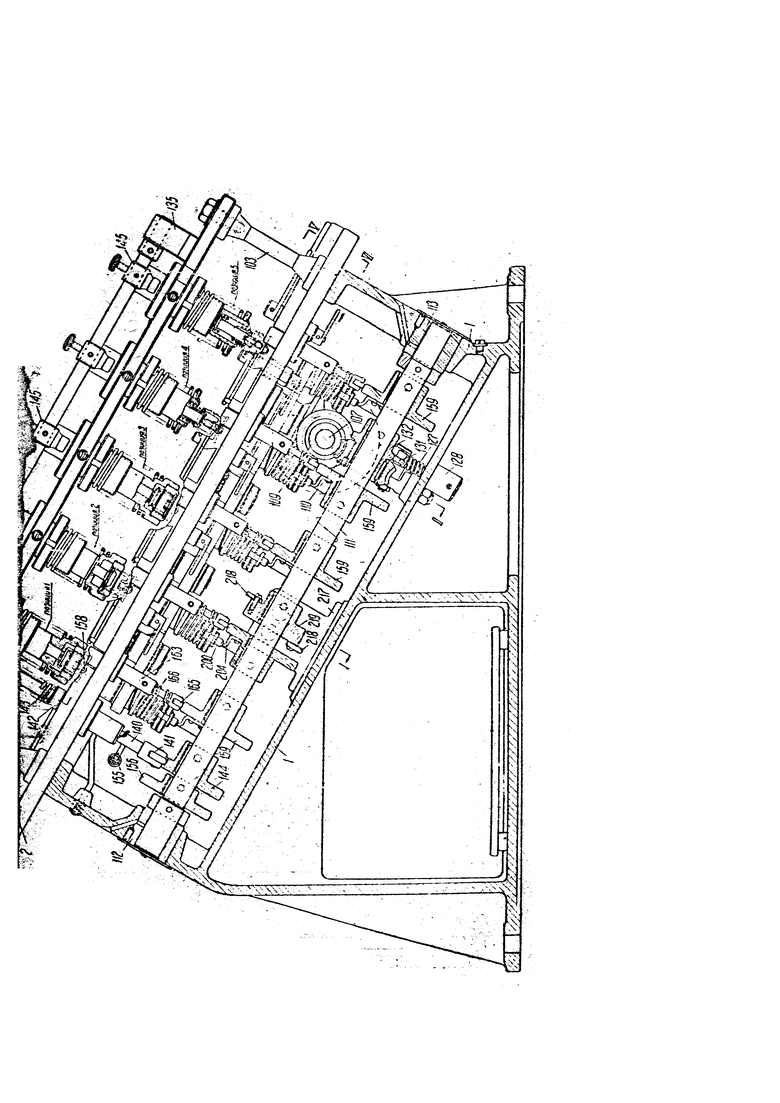

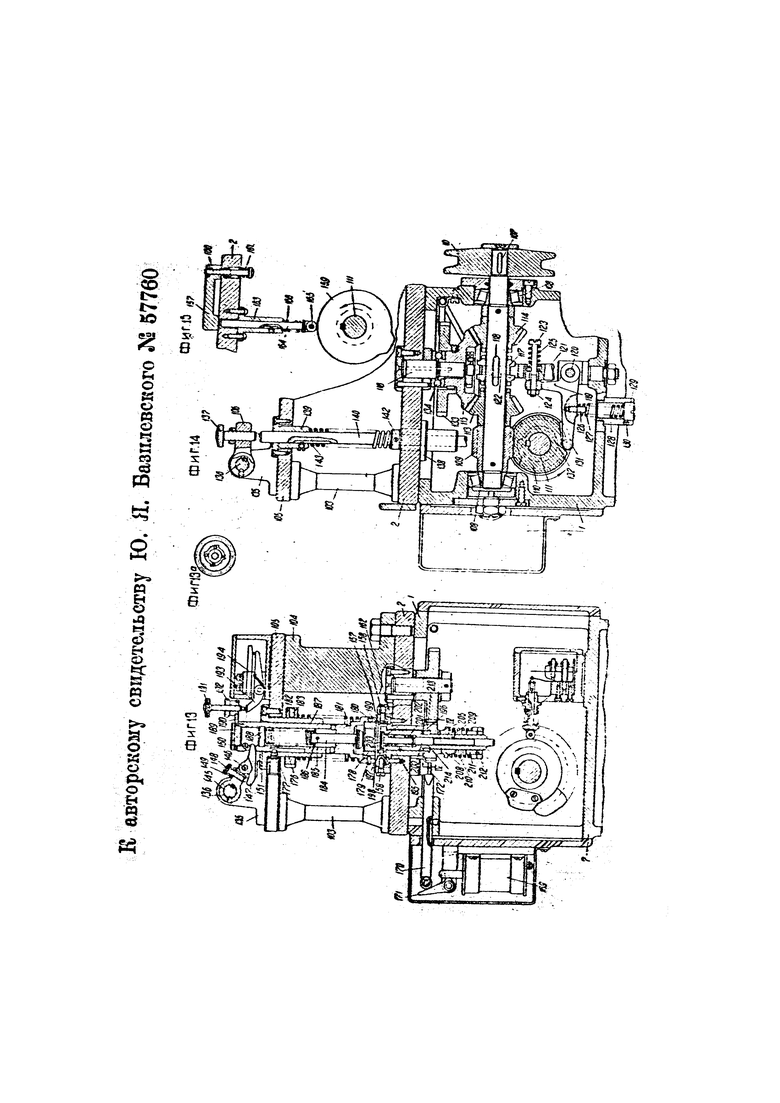

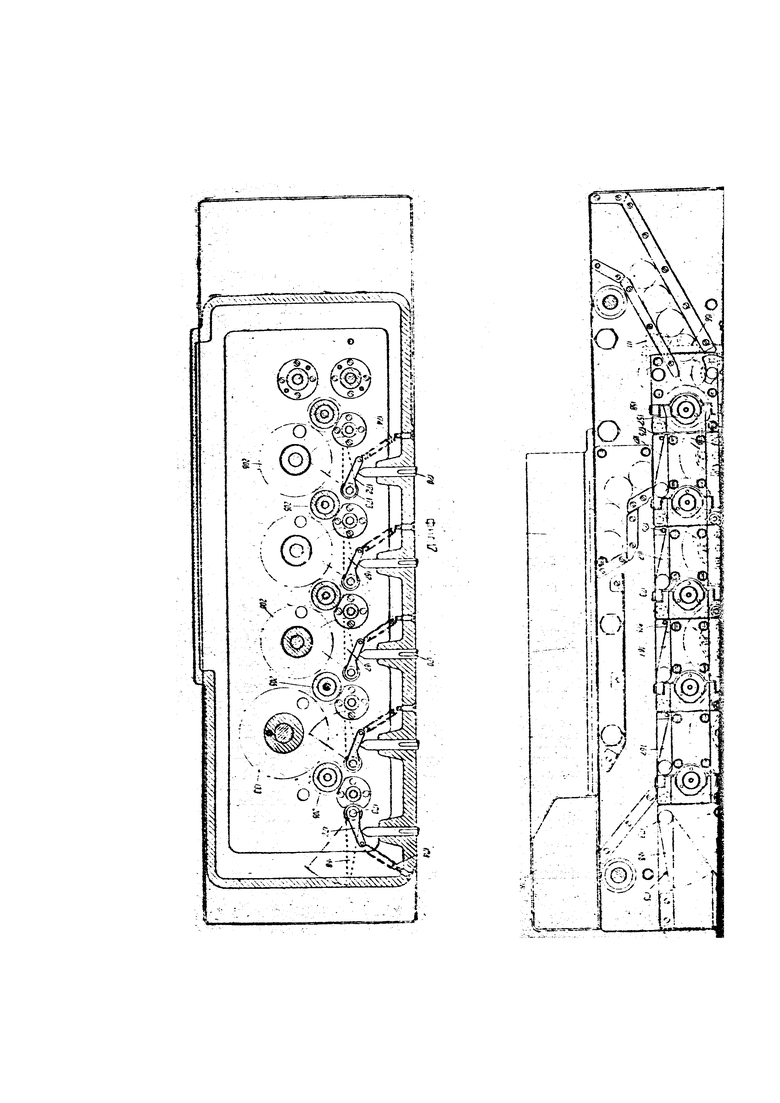

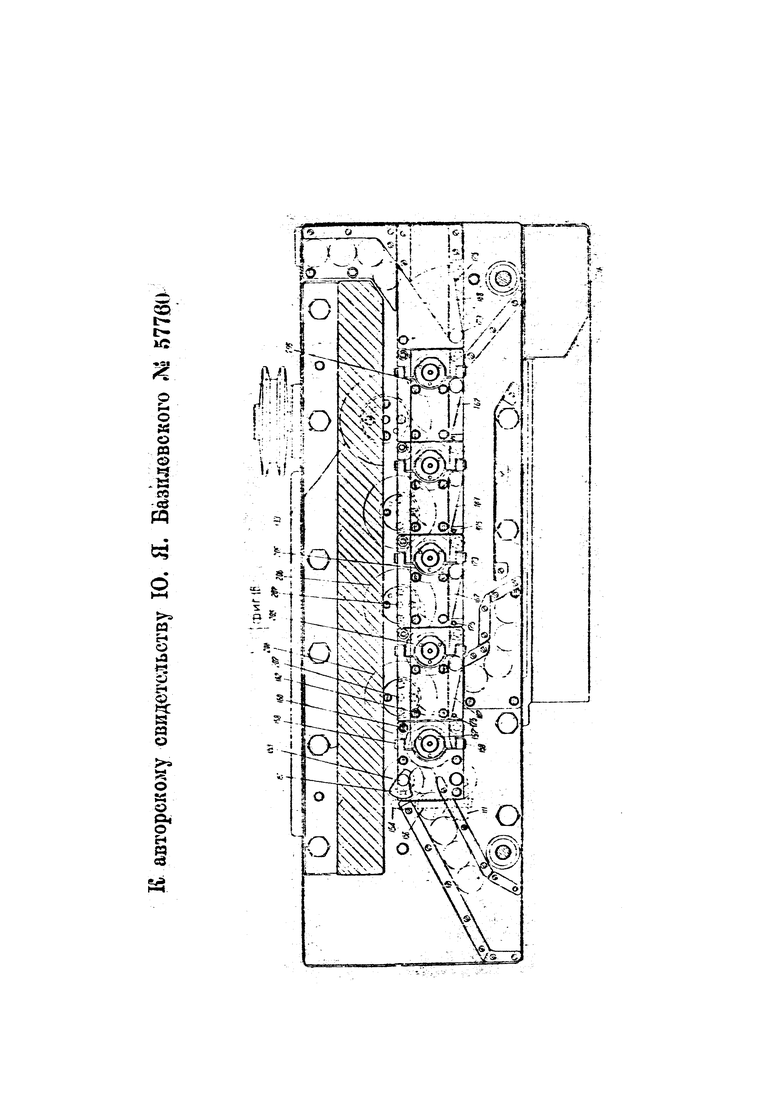

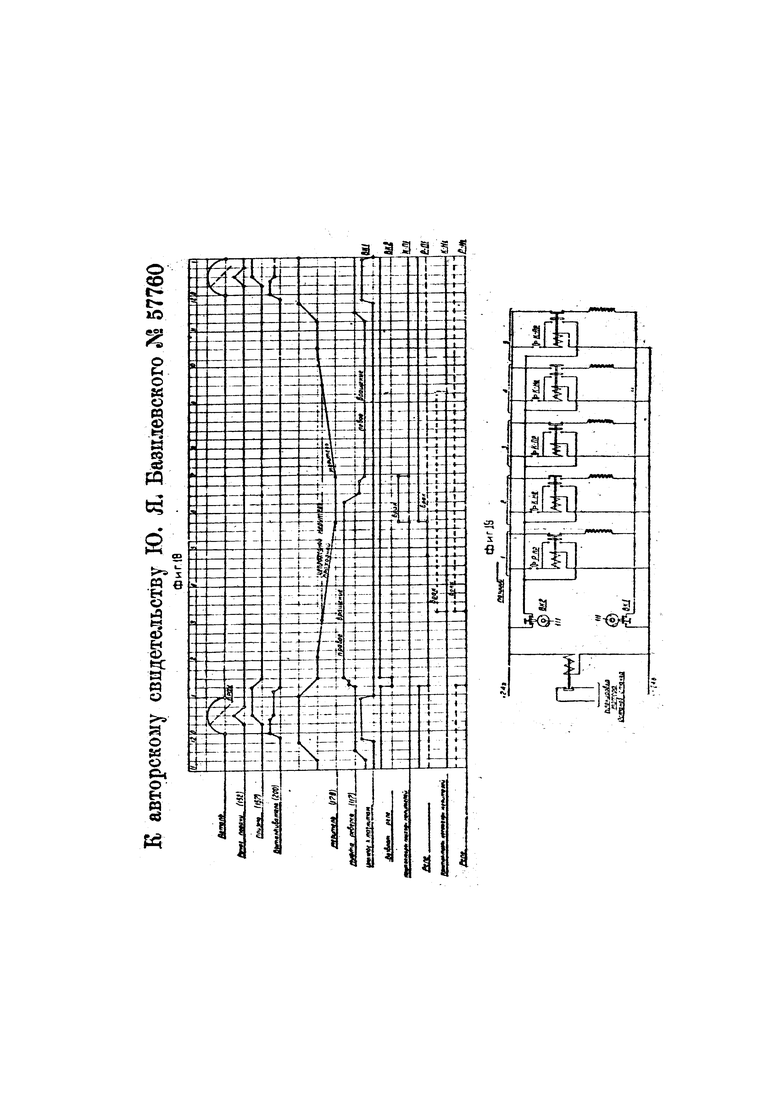

На чертеже фиг. 1 изображает общий вид предлагаемого автомата сбоку с частичным разрезом; фиг. 2 - расположение позиций (пунктов) контроля в плане (разрез по линии III-III на фиг. 1); фиг. 3 - вид на базисную плоскость снизу (разрез по линии II-II на фиг. 1); фиг. 4 - поперечный разрез позиции контроля (по линии I-I на фиг. 1); фиг. 5 - поперечный разрез через браковочный соленоид (по линии IV-IV на фиг. 1); фиг. 6 - условный разрез верхней части автомата по измерительным блокам; фиг. 7 и 8 - вид спереди и разрез (по линии V-V на фиг. 4) контактного индикатора; фиг. 9 - циклограмму автомата; фиг. 10 - схему электрических соединений; фиг. 11 - разрез детали, проверяемой на автомате; фиг. 12 - общий вид сбоку с частичным разрезом видоизмененного автомата; фиг. 13 - разрез через позицию контроля (по линии I-I на фиг. 12); фиг. 13а - разрез шпинделя на позиции контроля (по линии IV-IV на фиг. 13); фиг. 14 - разрез через приводной вал (по линии II-II на фиг. 12); фиг. 15 - разрез через провод к призме (по линии III-III на фиг. 12); фиг. 16 - вид на базисную плиту сверху (разрез по линии V-V на фиг. 12); фиг. 17 - вид на базисную плиту снизу (разрез по линии VI-VI на фиг. 12); фиг. 18 - циклограмму автомата по фиг. 12-17; фиг. 19 - схему электрических его соединений.

Автомат состоит из станины 1 (фиг. 1), на которой укреплена в наклонном положении базисная плита 2. Вдоль этой плиты в станине проходит распределительный вал 3, покоящийся в опорах 4 и 5 и получающий вращение через червячную передачу 6, 7 от приводного поперечного вала 8. Последний монтирован в станине на роликовых подшипниках 9 и несет на выступающем конце шкив 10 (фиг. 4) для привода автомата посредством клиновидного ремня. На валу 3 укреплен ряд кулачков 11, 12 и 14, управляющих отдельными движениями автомата.

Над плитой 2, на стойках 15, 16, укреплена верхняя плита 17. Она несет два подшипника 18, в которых расположен вал 19. Привод к этому валу берется от кулака 14, подробно описанию ниже (фиг. 13-15). На этой же плите 17 укреплены контакторы, также показанные на фиг. 13. Как видно из фиг. 2, на верхней части базисной плиты 2 расположены бортики 20 и 21, служащие ограничителями для деталей, подаваемых с транспортера на автомат. Детали располагаются перед фиксатором 22 и образуют некоторый запас (так называемый задел), необходимый для бесперебойной подачи деталей на позиция промера. Фиксатор представляет собой кулак 22, насаженный на ось 23, поворот которой происходит от кулака 11 через рычаг 24.

На базисной плите 2 расположены площадки 25, 26, 27 и 28, образующие дорожку, по которой скользит деталь (фиг. 2). Площадки 26 выполнены в виде призм, которые могут поворачиваться на небольшой угол вокруг осей 29, укрепленных в ушках площадок 27. При помощи винта 30 и пружины 31 (фиг. 4) каждая из площадок 26 прижимается к базисной плите 2. При этом контур призмы находится в одной плоскости с дорожкой, по которой скользит деталь. Когда же кулак 12 через шток 32 (фиг. 4) слегка повернет площадку 26 вокруг оси 29, контур призмы приподнимается над плоскостью дорожки, улавливает скользящую вниз деталь и центрирует ее по оси призмы. Над каждой призмой расположен измерительный блок, а число их равно числу операций контроля.

Над каждой площадкой 27 установлены поворотные на осях 34 щитки 33, приводимые в действие разбраковочными соленоидами (фиг. 2 и 5). Разбраковочные соленоиды 35 (фиг. 5), помещенные в кожуха 36, установлены по обеим сторонам станины. От сердечника 37 соленоида движение передается через рычаг 38 штоку 39, конец которого снабжен штифтом 40, в штифт 40 упирается под действием пружины 42 свободный конец рычага 41, жестко укрепленного на оси 34 щитка 33 (фиг. 3).

При отсутствии тока в обмотках соленоида система находится в положении, при котором шток 39 силой пружины 42 прижат концом канавки 43 к упору 43а (фиг. 5); при этом щиток 33 расположен параллельно дорожке (как показано на фиг. 2). Если через обмотки соленоида пропустить ток, то сердечник 37 втянется, вследствие чего штифт 40 повернет щиток 33 к центру дорожки. Угол поворота рассчитывается таким образом, чтобы перекрыть путь скользящей по дорожке детали. При размыкании электрической цепи соленоида вся система под действием пружин 42 возвращается в исходное положение.

Измерительный блок (фиг. 4) состоит из зажимного фиксатора 44-51; выполненного в виде гильзы 44, свободно сидящей во втулке 45, закрепленной в верхней плите 17. В нижней части гильзы 44 имеется буртик 49, на котором расположена тарелка 48, на которую опирается спиральная пружина 46, отжимающая гильзу 44 вниз. Регулировка силы нажатия пружины осуществляется: гайкой 47, сидящей на резьбе втулки 45. Внутри гильзы 44 расположен шток 50, между головкой которого и торцем выточки в гильзе 44 заключена пружина 51, стремящаяся оттянуть шток вниз. В верхней части гильзы 44 запрессован штифт 52, на который периодически воздействует рычажная система 53, укрепленная на валу 19.

К верхней части гильзы 44 прикреплен контактный индикатор 54 той или иной конструкции. Один из вариантов конструктивного оформления этого индикатора показан на фиг. 7 и 8. Пластина 55 из изолирующего материала при помощи двух кронштейнов 56 и 57 прикреплена к торцу гильзы 44. Перемещения штока 50 по отношению к гильзе передаются через штифт 58, рычаг 59 и секторный механизм 60, 61 к стрелке 62, несущей на конце шаровой упор 63 из изолирующего материала.

В дуговом пазе 64 пластины 55 в любом положении могут быть закреплены два контактных блока 65. Каждый из них представляет собой корпус 66 из изолирующего материала, к которому прикреплены две эластичные контактные пластины 67 и 68. Наружная пластина 68 имеет загнутый край, что облегчает надвигание на нее упора 63. Угловая установка контактных блоков соответствует величине допуска на данный промеряемый размер. Если размер детали лежит в пределах нормы, то стрелка 62 и упор 63 не будут касаться ни одной из контактных пластин 68. Если фактический размер детали вышел в ту или иную сторону из пределов нормы, то одна из пар контактных пластинок будет замкнута упором 63, чем будет дан сигнальный импульс тока для отбраковки детали. Передаточное отношение механизма индикатора рассчитывается, исходя из класса точности, по которому изготовляется деталь по данному размеру. Пружинка 69 обеспечивает упор штифта 58 в зенковку в верхнем торце штока 50.

В исходном положении рычаг 53 держит гильзу 44 в поднятом вверх положении, что позволяет детали беспрепятственно подойти к измерительной позиции. При этом, силой пружины 51 шток 50 приводится в нижнее положение по отношению к гильзе 44 и упирается концом шпоночной канавки в упор 70; стрелка индикатора при этом находится в одном из крайних положений, замыкая контакт на одном из контактных блоков 65. Однако, как будет описано ниже, ложного сигнала брака при этом, не подается.

Деталь, выйдя из задела от фиксатора 22, скользит к направляющей призме (площадке) 26 (на первой позиции контроля), которая в этот момент, при помощи кулака 12, находится в приподнятом положении. Под действием своего веса деталь центрируется по оси дорожки. При этом ось детали Д совпадает с осью измерительной гильзы 44, находящейся над деталью. Затем рычажная система 53 опускается вниз, и гильза 44 под действием пружины 51 плавно подводится до упора в соответствующий буртик детали Д; измерительный шток при этом ложится на другой буртик детали (соответственно примеряемому размеру). В этот момент положение стрелки индикатора определяет пригодность детали и предопределяет срабатывание одного из соленоидов, расположенных по обеим сторонам данной позиции. После незначительной паузы рычажная система 53 приводит гильзу 44 в исходное верхнее положение, а призма 26 опускается заподлицо с площадками 25 и 27, позволяя детали скользить вниз.

Если деталь не забракована, то соленоиды не срабатывают, щитки 33 находятся в нормальном положении (как показано на фиг. 2). и деталь беспрепятственно скользит к площадке (призме) 26 на следующей позиции. Если же деталь забракована, то сработает один из соленоидов (смотря по тому - по превышению ли нормы брак или по преуменьшению ее) и управляемый им щиток перекроет дорожку. Тогда деталь, дойдя до повернутого щитка, покатится по нему, как по бортику, и будет отведена в отделение для брака. При таком способе на отбраковку не затрачивается времени сверх того, которое необходимо для передачи детали с одной позиции на другую.

Отбраковка устроена так (фиг. 2), что детали, забракованные окончательно (без возможности исправления) по любой из операций, отводятся в левую сторону по ходу детали по дорожке, катятся по бортику-планке 71 и скользят вниз в общий ящик 72 для окончательного брака. Детали же, забракованные не окончательно или условно, поступают в секционные отделения для брака - отдельно по каждой операции.

К каждой из таких секций, расположенных с левой стороны от дорожки (фиг. 2), присоединяется приемник на определенное количество деталей. По заполнения приемника (на чертеже не показанного), срабатывает контактор, чем включается световой сигнал, указывающий на необходимость смены приемника.

Деталь, прошедшая через все позиции контроля и признанная годной, скользит между бортиками 73 и 74 вниз к транспортеру для передачи на следующий контрольный автомат.

На фиг. 6 дан разрез через характерные измерительные блоки (на позициях №№1, 2, 3 и 4 показаны промеры детали по высотным размерам d, с, а и b фиг. 11). Блоки устроены так, как это выше описано дли позиции №1. Большинство деталей во всех измерительных блоках унифицировано; отличаются они, главным образом, формой нижнего конца измерительных элементов - гильзы или штока 50 (фиг. 4). Для позиции №3 характерным является то, что ограничителем в движении гильзы служит не деталь, а регулируемый упор 75, с которым соприкасается пластинка 76, прикрепленная к торцу гильзы 44. Для позиции №4 отличительным является использование плоских пружинок 77, вместо спиральной 51, для движения вниз штока 50а.

На шести позициях №№5, 6, 7, 8, 9, 10, изображенных условно на фиг. 6 в виде одного блока, промеряются предельными калибрами диаметры f, е и g (фиг. 11).

В гильзе 44 (фиг. 6) находится шток 78, регулируемый в осевом направлении винтом 79, закрепленным в пластинке 80. К нижней части штока при помощи двойного шарнира 81 и четырех компенсирующих пружинок 82 присоединен калибр-пробка 83. На бортик этой пробки опирается тарелка 48а, на которую давит пружинка 46. Под действием пружин 46 и 82 ось пробки 83 стремится сохранить положение, параллельное оси гильзы 44. Для облегчения входа пробки в отверстие детали конец пробки имеет небольшую коническую приемную часть. Описанная система обеспечивает правильность промера при небольших смещениях оси детали от оси позиции и при отклонении оси изделия перпендикулярно к базовому торцу позиции, если это смещение лежит в пределах нормы (что устанавливается промерами на первом контрольном автомате).

Для предотвращения приподнимания детали при обратном ходе гильзы 44 вверх, на позициях, где промеряются диаметральные размеры, предусмотрены лапки 84 (фиг. 2), задерживающие деталь внизу.

На позиции №11 происходит измерение канавки (для выхода внутренней резьбы) диаметром h (фиг. 11). На фиг. 6 показан разрез через соответствующий измерительный блок. В гильзе 85, движущейся так же, как и гильза 44 на предыдущих позициях и несущей на себе индикатор 54, закреплена винтом 86 втулка 87; внизу она заканчивается головкой с профрезерованным пазом, в котором на оси 88 поворотно укреплен измерительный рычажок 89. В рычажок заделана легкая пружинка 91; под ее действием штифт 90 стремится повернуть рычажок 89 против часовой стрелки в положение, при котором он может пройти сквозь резьбу в измеряемой детали. В отверстии во втулке 87 находится шток 92. Пружинка 93, регулируемая винтом 94, нажимает на буртик штока 92. В прорезе гильзы 85 на оси 95 сидит рычажок 96; один конец его упирается в буртик штока 92, а другой - в стенку направляющей втулки 45а, имеющей канавки 98, в верхней части которой расположен вкладыш 97.

Таким образом, в верхней положении пользы 85 правый конец рычага 96 упирается во вкладыш 97, а левый держит шток 92 в приподнятом положении; этому соответствует среднее положение измерительного рычажка 89.

После того, как при опускании гильзы вниз, рычажок 89 вошел в канавку детали, правый конец рычага 96 попадает в канавку 98, пружина 93 толкает шток 92 вниз и прижимает измерительный конец рычага 89 к стенке канавки. Нижнее положение штока 92 регистрируется индикатором 52 (фиг. 4). При поднимании гильзы движения происходят в обратном порядке.

Для точного совмещения оси детали. с осью штока 92 предусмотрена фиксирующая втулка 99 с коническим направляющим концом, работающая от пружины 100 в первый период хода гильзы 85 вниз.

Сигнализация о браке происходит на этой позиции так же, как и на позициях №№1, 2,3 и 4. Устройство упора и контактора для этой цели описано подробно ниже применительно к автомату для контроля резьбовых размеров.

Изображенные на фиг. 9 циклограммы представляют собой графическую увязку движений основных деталей автомата применительно к выбранному для примера циклу, равному трем секундам. Циклограммы снабжены соответствующими указаниями и в особых пояснениях не нуждаются.

Анализ циклограмм показывает, что требованиям блокировки при отбраковке будут вполне удовлетворять принципиальные электрические схемы позиций, приведенные на фиг. 10. Для обеспечения правильного режима работы электрической части необходимы три вспомогательных контактора с периодическим принудительным замыканием от распределительного вала станка. Для этого предусмотрены кулаки 13 (фиг. 1 и 5). воздействующие циклично на шток контактной коробки 101, установленной внутри станины на подставке 102. Устройство контактной коробки описано ниже при описании видоизмененной конструкции автомата (фиг. 12).

Электрическая аппаратура автомата размещается внутри станины 1 на монтажных плитах 103 (фиг. 1).

Видоизмененная конструкция автомата, предназначенная для автоматического контроля резьбы (фиг. 12-19). состоит из станины 1, с базисной наклонной плитой 2, над которой на стойках 103 и на подставке 104 расположена верхняя плита 105.

Привод автомата осуществляется от шкива 10 (с канавкой для клиновидного ремня), приводимого во вращение от отдельно расположенного двигателя непосредственно либо через редуктор (на чертеже не показанный). Шкив 10 укреплен на поперечном валу 107, монтированном в станине на подшипниках 108 (фиг. 14).

На валу 107 (фиг. 12) штифтом укреплен червяк 109, сцепленный с червячным колесом 110, сидящим на распределительном валу 111. Этот вал проходит вдоль всего автомата параллельно базисной плите и монтирован в станине 1 на подшипниках 112 и 113, причем скорость его вращения рассчитывается так, чтобы вал делал один оборот за время полного цикла работы автомата. На распределительном валу 111 закреплен ряд кулачков, управляющих всеми движениями автомата, как это будет описано ниже.

На валу 107 (фиг. 14) сидят вхолостую конические шестерни 113 и 114. сцепленные постоянно с третьей конической шестерней 115, сидящей тоже вхолостую на вертикальном валу 116. Между шестернями 113 и 114 на валу 107 расположена двусторонняя зубчатая передвижная муфта 117 на скользящей шпонке 118. Передвигаясь влево либо вправо, муфта 117 сцепляется с торцевыми зубцами либо шестерни 113, либо 114 и связывает их с приводным валом. Описанная система осуществляет реверс вращения шестерни 115.

Перемещение муфты 117 производится рычагом 119 следующим образом. Рычаг 119 имеет ось 120, на которую вхолостую насажен рычаг 121; на конце этого рычага укреплены ролики 122, входящие в канавку муфты 117. Рычаг 121 соединен с вертикальным коленом рычага 119 посредством винта 123 с контргайкой 124 и регулируемой пружины 125. На середине горизонтального колена рычага 119 укреплен штифт 126, служащий направляющим для конца пружины 127, отжимающей рычаг 119 по часовой стрелке. Нижний конец пружины 127 заключен во втулку 128 с регулировочным винтом 129 и стопорным винтом 130. На конце горизонтального колена рычага 119 имеется ролик 131, прижатый пружиной 127 к кулачку 132, сидящему на распределительном валу 111. Этот кулак управляет переключением муфты 117. Как видно из конструкции, при включении муфты 117 вправо, компенсатором (на время непопадания зуба во впадину) является пружина 127. При включении же муфты 117 влево таким компенсатором является пружина 125.

На хвостовике шестерни 115 сидит на шпонке цилиндрическая шестерня 133, служащая для передачи вращения на все измерительные позиции, как будет описано ниже. Осевые усилия от конической передачи воспринимаются упорным шарикоподшипником 134.

На верхней плите 105 в подшипниках 135 расположен, вал 136. На одном из концов этого вала укреплен рычаг 106 с регулировочным винтом 137. Конец винта опирается на торец штока 140, расположенного в направляющих втулках 138 и 139, установленных в плитах 2 и 105, и имеющего на конце ролик 141 (фиг. 12). Жестко укрепленное на штоке 140 кольцо 142 служит упором для пружины 143, прижимающей шток 140 роликом 141 к кулаку 144, укрепленному на распределительном валу 111. Таким образом, при помощи кулака 144 валу 136 периодически сообщаются поворотные движения по определенному циклу.

Против каждой из пяти позиций для обмера на валу 136 укреплены рычаги 145 (фиг. 12 и 13). На конце каждого из рычагов 145 запрессована ось 146 с свободно сидящим на ней рычагом 147, короткое левое плечо которого находится против регулируемого упорного винта 148, закрепляемого стопорной гайкой 149. Правое длинное плечо рычага 147 входит в окно гильзы 151 и располагается против штифта 150, запрессованного в гильзу 151. Назначение этой рычажной системы - периодические поднимание и опускание гильзы 151.

Как видно из фиг. 16 (вид базисной плиты в плане), прохождение детали из задела к позициям для обмера между позициями, а также отбраковка осуществлены таким же образом, как в предыдущем автомате.

Загрузка происходит с транспортера в задел, ограничиваемый снизу фиксатором 152. Фиксатор 152 сидит на оси 153, расположенной в направляющей втулке. Нижний конец оси несет рычаг с роликом 154 на конце. Пружиной 155 ролик 154 всегда прижат к кулаку 156, сидящему на распределительном валу 111 (фиг. 12).

Приводимый в движение от кулака 156 фиксатор 152 подает детали по одной к позициям обмера, причем деталь скользит до первой центрирующей призмы 157. Призма установлена на осях 158 и может поворачиваться на небольшой угол под воздействием кулака 159 (фиг. 15), сидящего на распределительном валу 111, против каждой позиции для обмера.

В призму 157 ввернут регулируемый винт 160 с шляпкой; между этой шляпкой и торцем зенковки в базисной плите 2 расположена пружина 161, стремящаяся прижать призму к базисной плите. Когда призма лежит на плите, то верхняя плоскость ее располагается заподлицо с площадкой 162 и не препятствует дальнейшему скольжению детали.

В направляющей втулке 163 заключен шток 164 с роликом 165, который пружиной 166 прижимается к кулаку 159. Верхний закругленный конец штока, упираясь в нижнюю плоскость призмы 157, приподнимает ее от базисной плиты, поворачивая вокруг осей 158, чем поступающую деталь задерживает и центрирует по оси данной позиции.

В промежутках между позициями расположены щитки 167 и 168, служащие для отвода бракованных деталей в сторону. При срабатывании соленоида 169 (фиг. 13) шток 170 через рычаг 171 будет передвинут к центру станины, вследствие чего внутренний конец его повернет рычаг 172, укрепленный на оси 173 щитка 167 (фиг. 17). В результате щиток из исходного положения будет повернут на необходимый угол для обеспечения отвода бракованной детали в сторону. Пружина 174 обеспечивает постоянное соприкосновение рычага 172 со штоком 170 и приводит систему в исходное положение после окончания работы соленоида. Правильное исходное положение щитка 167 обеспечивается упором 175.

Позиция для обмера устроена следующим образом (фиг. 13). В отверстии верхней плиты 105 укреплена направляющая втулка 176, в которой свободно сидит на шпонке 177 гильза 151; нижний конец ее выполнен в виде державки, служащей для быстрого закрепления сменных резьбовых калибров. Калибр 178 крепится шпонкой 179 и винтом 180. Пружина 181, регулируемая ганкой 182 со стопорным винтом 183, упирается нижним концом в заплечико гильзы 151 и отжимает ее вниз. Таким образом, калибр вместе с гильзой имеют только осевое перемещение.

В отверстии внутри гильзы 151 расположен шток 184 с конусной головкой внизу. На верхний конец штока через штифт 185 и шайбу 186 передается давление пружины 187, регулируемой винтом 188 через квадратное отверстие в пробке 189. Нижняя головка штока 184 является ловителем для фиксации детали по оси резьбового калибра.

При помощи пробки 189 к торцу гильзы 151 крепится пластинка 190, которая несет регулируемый упорный винт 191 со стопорной ганкой 192. В нижнем положении гильзы 151 упор 191 может воздействовать через рычаг 193 на контактор 194, конструкция которого может быть стандартной.

В отверстии базисной плиты 2 укреплена направляющая втулка 195, ось которой совпадает с осью резьбового калибра. В ней, как в подшипнике, вращается шпиндель 196; верхний фланец шпинделя 196 лежит на торце втулки 195 и несет на себе три штифта 197, расположенные соответственно пазам под ключ на торце промеряемой детали. Концы штифтов слегка закруглены и лежат на 1-2 мм ниже плоскости 198, по которой деталь скользит к позиции для обмера. Превышение же штифтов над торцем 199 фланца шпинделя 196 соответствует глубине ключевых пазов в детали.

В отверстии внутри шпинделя расположен шток 200, отжимаемый книзу пружинкой 201, расположенной между вставным кольцом 202 и бортиком штока 200; фланец 203 штока при этом прижимается к торцу выточки во фланце шпинделя 196 так, что поверхность его торца лежит несколько ниже поверхности торца 199 фланца. Нижний конец штока 200 слегка закруглен и выступает из шпинделя 196 наружу. На распределительном валу 111 к торцу кулака 159 (фиг. 12) прикреплен кулак 204, периодически воздействующий на конец штока 200, приподнимая его вверх на нужную величину, как описано ниже.

Вращение от шестерни 133 к шестерням 205 на шпинделе передается на позиции обмера №4 и 5 непосредственно (фиг. 16), а на позиции №№1, 2 и 3 через паразитные шестерни 206, сидящие свободно на осях 207. Нижний торец хвостовика шестерни 205 косо срезан и соприкасается с косо срезанным торцем втулки 208 (фиг. 13), которая сидит на скользящем шпоночном соединении 209 и отжимается вверх пружиной 210, регулируемой гайкой 211 с контргайкой 212; через шестерню 205 давление передается на нижний торец подшипника 195, вследствие чего шпиндель 196 прижимается фланцем к верхнему торцу подшипника и предотвращает осевое смещение (вверх) шпинделя.

Описанное соединение пружинным нажимом через косо срезанные торцы деталей 205 и 206 является эластичной и бесшумно работающей предельной муфтой. Наибольший крутящий момент, передаваемый этой муфтой, регулируется натягом пружины 210, гайкой 211 и подбирается опытным путем, равным тому моменту, с которым резьбовой калибр навинчивается вручную на резьбу, выполненную по соответствующему классу точности. При превышении этого момента моментом трений в резьбе при навертывании калибра на деталь, шпиндель 196 останавливается, так как муфта 208 будет выключаться.

Для безусловного вывертывания калибра из детали при любом практически возможном заедании, служат фрикционная роликовая муфта, показанная в разрезе на фиг. 13 и 13а. Устройство муфты следующее. Ролики 213 расположены между выточкой 214 в шпинделе 196 и фасонным профилем 215, выдолбленным в верхней части отверстия в шестерне 205. Конфигурация этого профиля такова, что при левом вращении шестерни 205 ролики 213 заклиниваются и передают вращение шпинделю 196, действуя параллельно с муфтой 208. При правом вращении шестерни 205 заклинивания не происходит и муфта не работает.

Конструкция мерителя описана выше, применительно к позиции №1, где промеряется наружная резьба проходным калибром. На позициях обмера №№2, 3, 4 и 5, где промеряются соответственно наружная резьба непроходным калибром, концентричность наружной резьбы с фланцем детали, внутренняя резьба непроходным калибром и внутренняя резьба проходным калибром - конструкция остается без изменения. Изменения затронут лишь форму и размеры мерителя (калибра), способ его закрепления в гильзе 151 и форму и расположение ловителя для фиксации детали по оси калибра. Эти изменения отражены в продольном разрезе на фиг. 12 и для краткости изложения детально не описываются.

В показанных на фиг. 18 примерных циклограммах основных движений автомата цикл работы принят для примера равным 12 секундам.

Работа происходит следующим образом. В момент, когда фиксатор 152 отпускает очередную деталь из задела к призме на первой позиции обмера призма находится в приподнятом положении, причем шток 200 выдвинут настолько, что верхний торец фланца 203 расположен выше штифтов 197, но ниже плоскости 198 скольжения детали; гильза 51 с мерителем поднята рычагом 145, а муфта реверса 117 выключена (шпиндель 196 неподвижен). Деталь, соскользнув до упора в призму, оказывается сидящей торцем на фланце и центрированной по оси позиции призмой 157. После этого гильза с мерителем начинает опускаться, и как только ловитель 184 поймал деталь, шток 200 опускается, и ловитель прижимает фланец детали к ведущим штифтам 197. Тогда призма 157 тоже опускается заподлицо с плоскостью скольжения детали 198, и в этот момент муфта реверса 117 включает правое вращение детали. В течение первого оборота шпинделя штифты 197 совпадут с ключевыми пазами во фланце детали, и пружина 187 ловителя посадит деталь на штифты, а торец детали ляжет на верхний торец 199 шпинделя 196. В это время меритель 178 плавно подходит и ложится на первую нитку резьбы детали. При дальнейшем попадании в резьбу калибр (например, проходной) будет навертываться на деталь и, если резьба выполнена правильно, дойдет до упора во фланец детали. В этом нижнем положении упор 191 замкнет контактор 194, который включит сигнал о годности детали по данному промеру. Если же калибр заел, не дойдя до упора во фланец детали, то налицо - брак, на который укажет отсутствие импульса тока от контактора 194.

После паузы происходит реверс муфты 117, включается левое вращение и деталь вывертывается из калибра, выталкивая постепенно последний кверху. По прошествии времени, достаточного для вывертывания, гильза 151 уходит вверх при помощи рычага 145, вращение выключается, ловитель 184 освобождает деталь, и шток 200 поднимается вверх до тех пор, пока верхний торец фланца 203 не окажется чуть выше плоскости 198 скольжения детали; этим деталь будет смята со штифтов 197 и будет скользить вниз. Шток же 200 тотчас опустится в исходное положение для приема следующей детали. Если деталь не забракована, то она поступит беспрепятственно на следующую позицию обмера и после пяти промеров сходит на ленту приемного транспортера для годных деталей. В случае, если деталь является браком по данному промеру, то она будет отведена в сторону щитком 167 способом, описанным выше. При этом с позиций обмера №№1 и 5 брак идет исправимый, и у них должны быть предусмотрены отдельные приемники, приключаемые к станку и периодически освобождаемые от накопившихся деталей. Брак на позициях №№2, 3 и 4 идет окончательный и не подлежащий исправлению; поэтому с этих позиций дефектные детали поступают в общий приемник 216 (фиг. 16).

На фиг. 19 приведена принципиальная электрическая схема отбраковки. Схема обеспечивает согласованную работу отдельных элементов, соответствует приведенным выше циклограммам и для краткости изложения подробно не описывается. Вспомогательные контакты ВK1 и ВK2, необходимые для дачи импульса к соленоидам и для возврата реле, выполнены в виде контакторной коробки 217 (фиг. 12) с двумя парами контактов, периодически замыкаемых от кулаков 218, которые прикреплены к муфте 219, сидящей на распределительном валу 111. Кулаки воздействуют на контакты через шток с роликом на конце и с пружинным возвратом. Остальные обозначения на фиг. 19 соответствуют таковым на фиг. 18.

Очевидно, что рассмотренные два варианта конструкции автоматов могут быть использованы в соединении с измерительными блоками иных конструкций и применены для контроля других по форме и размерам деталей, чем принятая.

Приведенные выше электрические схемы обусловливают лишь принципиальное соответствие поведения во времени сигнальных и исполнительных электрических органов с остальной кинематикой станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для измерения и сортировки деталей по наружным размерам | 1938 |

|

SU57813A1 |

| Токарно-револьверный автомат | 1979 |

|

SU882703A1 |

| Многорезцовый станок с автоматизацией всего процесса работ | 1938 |

|

SU66613A1 |

| Автомат для сварки кольцевых швов в среде защитных газов | 1974 |

|

SU519294A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ШПИЛЕК | 1967 |

|

SU190321A1 |

| Многошпиндельный сверлильный автомат | 1985 |

|

SU1362639A1 |

| Автомат для навивки пружин | 1976 |

|

SU565761A1 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

| МАШИНА ДЛЯ ВЫКАЧИВАНИЯ ВОЗДУХА ИЗ ЖЕСТЯНОК И ЗАКРЫВАНИЯ ИХ | 1929 |

|

SU38520A1 |

| Многопозиционный автомат для обработки изделий типа корпуса наручных часов | 1957 |

|

SU117374A1 |

1. Автомат для измерения и сортировки деталей с подачей деталей по наклонной плоскости, служащей базой для измерений, с последовательно расположенными в пунктах обмера по пути измеряемых деталей рычажными индикаторами с контактной стрелкой, замыкающей при ее отклонении цепь электромагнита, воздействующего на соответствующий щиток на пути следования обмеряемой детали, отличающийся тем, что, с целью фиксирования детали в пунктах обмера на пути ее следования, на уровне базисной плоскости помещены снабженные центрирующими упорами поворотные площадки 26, выполненные периодически поднимающимися с одновременным приведением в действие зажимных фиксаторов 44-51, расположенных над базисной поверхностью и несущих рычажные индикаторы, воздействующие при браковке на поворотные щитки 33, предназначенные для перекрывания пути обмеряемой детали.

2. Видоизменение автомата по п. 1, с целью использования его для измерения и сортировки деталей с резьбой, отличающееся тем, что каждая из поворотных площадок (призм) 157 снабжена вращающейся частью с фиксатором и съемником и фрикционным предохранительным устройством, а фиксаторы выполнены в виде подпружиненной гильзы, несущей резьбовой калибр и встроенный в гильзу подпружиненный фиксатор.

Авторы

Даты

1940-08-31—Публикация

1938-12-31—Подача