Электрические мотоды контроля размеров и сортировки деталей получают всё более и более широкое применение в заводской пр жткке, вследствие их неоспарймых преимуществ, заключающихся в высокой точности измерения, отсутствии субъективного фактора и возможности автоматизации контроля размеров деталей.

В уже известных автоматических измерительных и со1ртировочных машинах для электрическо1го ко-нтроля размеров готовые детали подаются к измерительному пункту. Обмер производится посре.11,ством раздвижных мерительных губок, замыкающих при измерении соответствующий электрический контакт реле, которое управляет сорфировочным устройствам.

Предлагаемый настоящим изобретением измерительно-сортировочный автомат работает на этом1 же принципе, но мерительные губки его монтированы в периодически подвиь мающейся и опускающейся головке, чем обеспечивается обмер при подаче заготовки. Под мерительными губками установлен вращающийся цилиндрИческийэлектромагнит,

вращающий деталь при измерении.

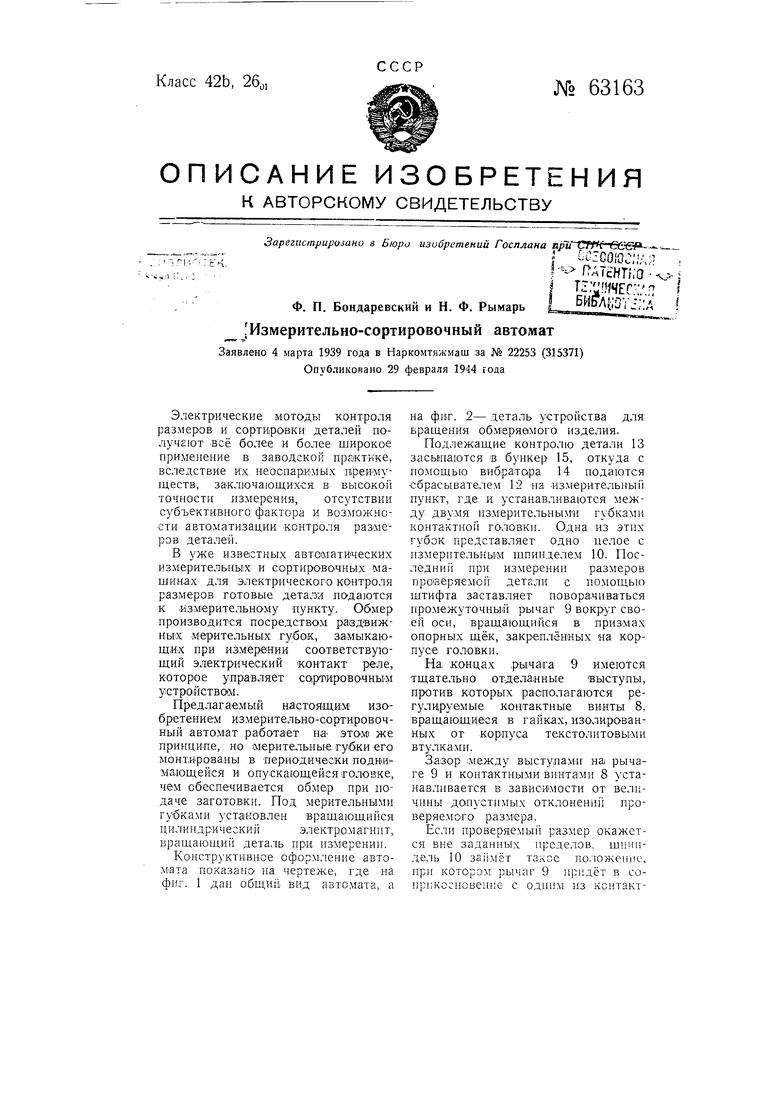

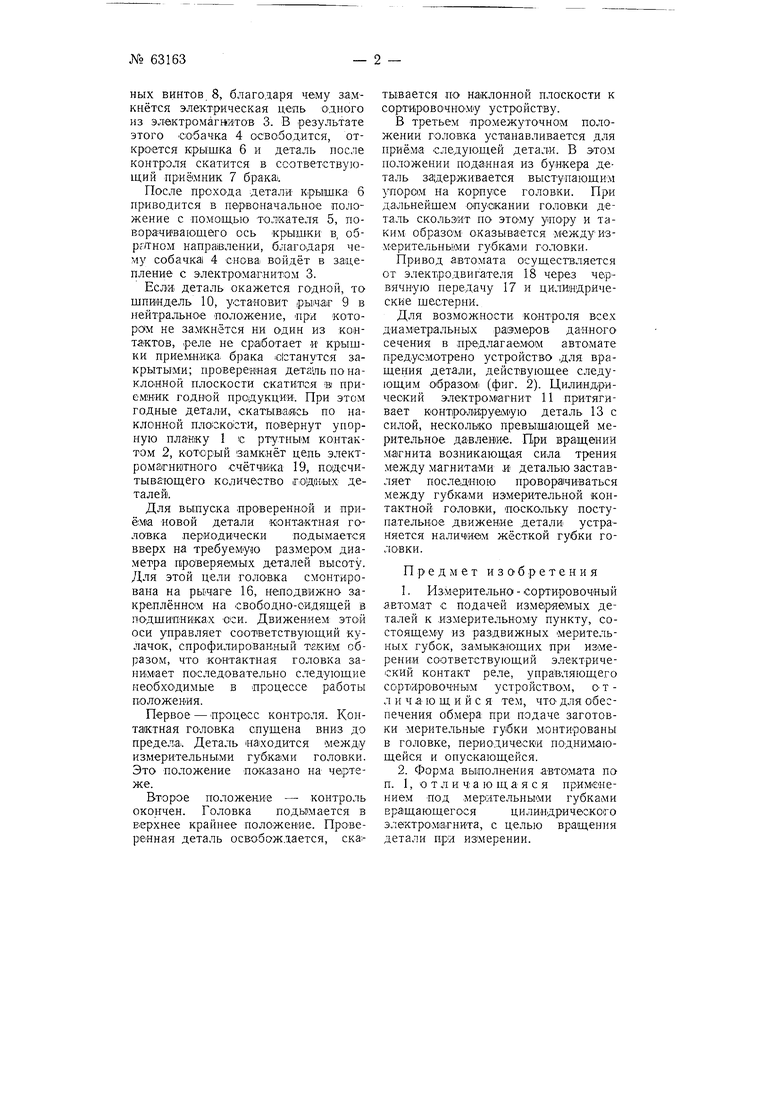

КОНСтруктивное оформление авто.мата показано на чертеже, где на Фиг. 1 дан общий вид аз-томата, а

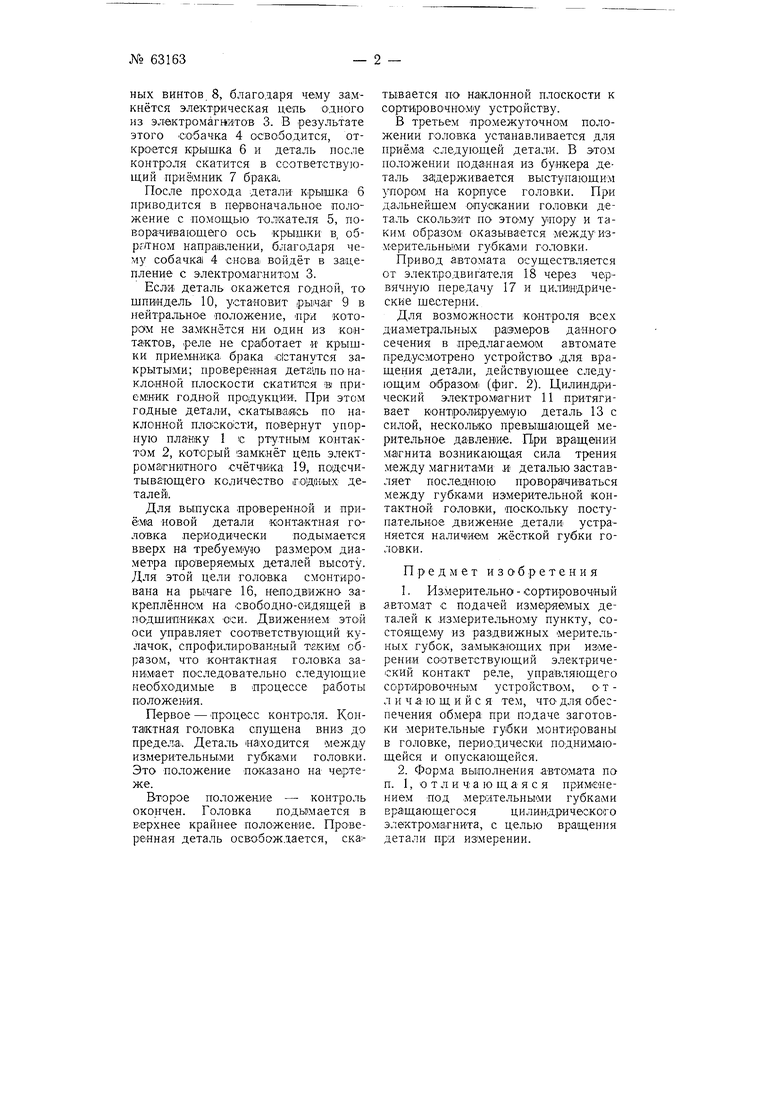

на фиг. 2- деталь устройства для вращения обм1ерявмого изделия.

Подлежащие контролю детали 13 засыпаются в бункер 15, откуда с помощью вибратора 14 подаются сбрасывателем 12 на измерительный пункт, где и устанавливаются между двумя измерительными губками контактной головки. Одна из этих губок представляет одно целое с измерительным щпинделем 10. Последний при измерении размеров проверяемой детали с помощью щтифта заставляет поворачиваться промежуточный рычаг 9 вокруг своей оси, вращающийся в призмах опорных щёк, закреплённых на корпусе головки.

На концах .рычага 9 имеются тщательно отде.танные выступы, против которых располагаются регулируемые контактные винты 8, вращающиеся в гайках, изолированных от корпуса текстолитовыми втулками.

Зазор :между выступами nai рычаге 9 и контактными винтами 8 устанавливается в завиои1мости от величины донустимых отклонени проверяемого размера.

Если проверяемыii размер окажется вне заданных пределов, щпиндель 10 займёт такое положение, при кото-ром рычаг 9 придёт в соприкосновение с одним из контактных винтов 8, благодаря чему замкнётся электрическая цепь одного 1-13 электромагнитов 3. В результате этого сюбачка 4 осво бод.ится, откроется крышка 6 и деталь после контроля скатится в ссответствующий приёмник 7 брака).

После прохода детали крышка 6 приводится в первоначальное положение с помощью толкателя 5, поBopaqHiBatouiero ось крышки в, обрйтном напра1влении, благодаря чему собачка 4 снова войдёт в зацепление с электр01магнитом 3.

Если деталь окажется годной, то шпиндель 10, установит рынаг 9 в нейтральное положение, при котором не замкнётся ни один из комтактов, ,реле не сработает и крышки приемника брака Останутся закрытыми; проверенная детапьпонаклоиной плоскости скатит ся S прием1ник годной продукции. При этом годные детали, скатыва(Я.сь по наклонной пло кости, повернут упорную планку 1 с ртутныМ контактом 2, который замкнёт цепь электромагнитного счётчИКа 19, пад-считываюш,его количество годных деталей.

Для выпуска проверенной и приёма новой детали контактная головка периодически подымается вверх на требуемузо размерОМ диаметра проверяемых деталей высоту. Для этой цели головка смонтирована на рььчаге 16, неподвижно закреплённом на свободно-садящей в подшипниках оси. Движением этой оси управляет соответствующий кулачок, спрофилированный тгким образом, что контактная головка занимает последовательно следующие необходимые в процессе работы положения.

Первое-процесс контроля. Контактная головка спущена вниз до предела. Деталь «аходится между измерительными губками головки. Это положение показано на чертеже.

Второе положение - контроль окончен. Головка подымается в верхнее крайнее положение. Проверенная деталь освобождается, ска;тывается по наклонной плоскости к сорТИ)ровочному устройству.

В третьем промежуточном положении головка устанавливается для приёма следующей детали. В этом ноложении поданная из бункера деталь защерживается выступающим упором на корпусе головки. При да льнейщем опуакании головки деталь скользит по этому упо-ру и таким образом оказывается между измерительными губками головки.

Привод автомата осуществляется от электродвигателя 18 через червячную передачу 17 и цилиндрические шестерни.

Для возможности контроля всех диаметральных размеров данного сечения в предлагаемом автомате предусмотрено устройство для вращения детали, действующее следующим образом (фиг. 2). Цилиндрический электром1агнит 11 притягивает контролируемую деталь 13 с силой, несколько превышающей мерительное давление. При вращении магнита возникающая сила трения между магнитами и деталью заставляет последнюю проворачиваться между губками измерительной контактной головки, поскольку поступательное движение детали устраняется наличием жёсткой губки головки.

Предмет изобретения

1.Измерительно - сортировочный автомат с подачей измеряемых деталей к измерительному пункту, состоящему из раздвижных мерительных губок, замыкающих при измерении соответствующий электрический контакт реле, унраВляющего

сортировочным устройством. О т л и ч а ю щ и и с я тем, что для обеспечения обмера при подаче заготовки мерительные губки монтированы в головке, периодически поднимающейся и опускающейся.

2.Форма выполнения автомата па п. 1, о т л и ч а ю щ а я с я применением под мерительными губка1ми вращающегося цилиндрического электром1агнита, с целью вращения детали при измерении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Измерительно-сортировочный автомат | 1960 |

|

SU142442A1 |

| КОНТРОЛЬНО-СОРТИРОВОЧНЫЙ АВТОМАТ ДЛЯ МИНИАТЮРНЫХ ЦИЛИНДРИЧЕСКИХ НЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2019 |

|

RU2700961C1 |

| Устройство для подачи детали в зону контроля после шлифования | 1990 |

|

SU1763142A1 |

| АВТОМАТ ДЛЯ ИЗМЕРЕНИЯ И СОРТИРОВКИ ДЕТАЛЕЙ | 1938 |

|

SU57760A1 |

| Автомат для измерения и сортировки деталей по наружным размерам | 1938 |

|

SU57813A1 |

| Автомат карусельного типа для калибровки стеклянных консервных банок | 1952 |

|

SU96369A1 |

| Автомат для сортировки деталей,имеющих форму тел вращения | 1982 |

|

SU1009538A1 |

| Автомат для контроля внутренней резьбы гаек | 1958 |

|

SU121241A1 |

| Контрольный автомат к резьбонакатному станку | 1951 |

|

SU95928A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДИАМЕТРОВ И ЛИНЕЙНЫХ ВЕЛИЧИН | 1992 |

|

RU2085828C1 |

Авторы

Даты

1944-01-01—Публикация

1939-03-04—Подача