Изобретение относится к производству стальной проволоки или прутков

Цель изобретения - улучшение механических свойств.

Способ осутествляют следующим образом.

Исходную катанку прокатьшают на круг различного диаметра. Прокатку осутествляют на непрерьшном 4-клете- вом прокатном стане с 3-валковыми калибрами с суммарным обжатием не менее 20%. Единячные обжатия по проходам (в среднем) составляют 20 - 35% . Затем исходную круглую катаную проволоку волочат в монолитных волоках, при волочении обжатия рассчи- тьшают по формуле

100 . 7

Q

100 2d

где d - диаметр готовой проволоки.

Математическое выражение диапазона режимов обжатий при чистовом волочении (калибровании), обеспечивающих положительный эффект повышения пластических свойств, определено опытным путем.

Предлагаемый режим чистового волчения круглой заготовки, прокатанно в многовалковых калибрах, определяет новые качества изготавливаемой проволоки. Появление новых качеств объясняется следуюи1Ими факторами

После прокатки чистота поверхности готовой проволоки, а также разнотолтинность по длине (а в некоторых случаях и искажение формы сечения от правильной) снижают потенциальные пластические свойства готовой проволоки за счет создания определенного уровня концентрации микронапряжений. При прокатке за счет явлений опережения и отставания в контактных областях на поверхности металла образуются области с растягивающими напряжениями. Несмотря на их небольшую долю, суммируясь с другими неблагоприятными остаточ- нь1ми микронапряжениями, они снижа- ют уровень пластических свойств металла. Отделочная операция волочения с предлагаемыми режимами устраняет недостатки прокатки повышает чистоту поверхности, выравнивает форму, устраняет разнотолтинность, снижает анизотропию свойств по длине - участков с меньшим сечением, т.е. более наклепанных, и участков

с большим сечением - менее наклепанных. Кроме того, что явлйется важным, смена схем деформации на пред- лагаемых режимах (а именно схемы прокатки в многовалковых калибрах на схему волочения в монолитной волоке) благоприятно воздействует на напряженно-деформированное состояние

заготовки в поперечном и продольном направлениях, делает ее более мягкой,

Б данном случае проихсодит смена систем и линий скольжения, а также

включение ранее не задействованных систем скольжения в режимах, обеспечивающих пластическую деформацию без образования внутренних дефектов, т.е. noBbffijaeT пластичность

материала. Дальнейшая пластическая деформация такой проволоки обеспечивается со значительным резервом до разрушения, т,е, резко повышаются ее эксплуатационные качества,

Волочение с обжатием (g)

. 100 S 2Г

где d - диаметр готовой проволоки, не повышает комплекса свойств (в частности, пластических) ввиду непроработки поверхности и сечения катаной проволоки. На таких обжатиях не происходит деформация более глуб1-шных слоев металла, не обес- печиваются смена и включение новых систем скольжения. Волочение с

100

обжатием (g) более --- + 7, где d иаметр готовой проволоки, нейтра- |лизует эффект повышения пластичес ких свойств ввиду развития пластической деформации волочением с образованием внутренних дефектов металла, т.е. волочение как технологическая операция деформирования металла выступает далее со всеми недостатками, присущими этому процессу. Повьшгение деформации ведет к накоплению внутренних дефектов, наряду с повышением прочностных свойств происходит снижение пластических.

Оптимальным режимом обжатий обес- печиваюшим наилучший комплекс механических свойств, является 0,65-0,7

от верхней гранидь;

ПОО -ь 7d ( --)%.

Режим прокатки в многовалковых калибрах должен осуществляться таким

31

образом,, чтобы могли быть использованы преимущества прокатки. Для достижения этой цели минимальная суммарная деформация не должна быть менее 20%.

П р и м е р. С целью опробования предлагаемого способа бьша изготовлена проволока диаметром 5,0, 6,0 и 8,0 мм из одной и той же заготовки диаметром 10,0 мм из стали 65. Изготовление проволоки производили на непрерьшной прокатно-калибрующей линии. Линия включает четырехклете- вой блок прокатных клетей с 3-валко- выми калибрами и волочильный однократный стан. Прокатку круглой заготовки для получения готовой проволоки диаметром 5,0 мм вели по схеме круг - крестовый треугольник - круг за четыре прохода. За счет регулировки валков второй пары клетей изменяли размер предчистовой заго- TOBKli и чистового катаного кругам

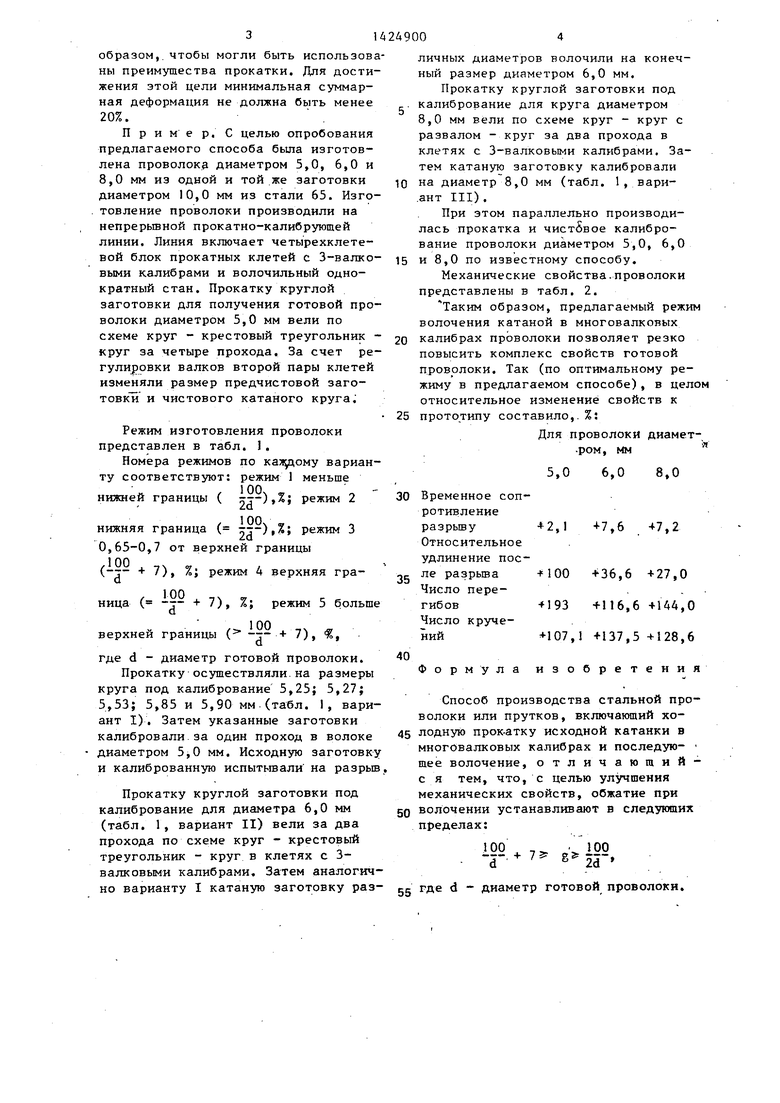

Режим изготовления проволоки представлен в табл. 1.

Номера режимов по варианту соответствуют: режим 1 меньше

нижней границы ( т-),%; режим 2

X 1 00ч „

нижняя граница ( режим 3 0,65-0,7 от верхней границы

(-т- +7), %; режим 4 верхняя граница ( - + 7), %;

режим 5 больше

верхней границы ( 7 7), %,

где d - диаметр готовой проволоки.

Прокатку осуществляли.на размеры круга под калибрование 5,25; 5,27; 5,53; 5,85 и 5,90 мм (табл. I, вариант I). Затем указанные заготовки калибровали за один проход в волоке диаметром 5,0 мм. Исходную заготовку и калиброванную испытьшали на разрьш.

45 лодную прокатку исходной катанки в многовалковых калибрах и последую- щее волочение, отличающий с я тем, что, с целью улучшения механических свойств, обжатие при

50 волочении устанавливают в следующи пределах:

Прокатку круглой заготовки под калибрование для диаметра 6,0 мм (табл. 1, вариант II) вели за два прохода по схеме круг - крестовый треугольник - круг в клетях с 3- валковыми калибрами. Затем аналогично варианту I катаную заготовку раз- gg где d - диаметр готовой проволоки.

100

Т

. 100 S 2d

личных диаметров волочили на конечный размер диаметром 6,0 мм.

Прокатку круглой заготовки под калибрование для круга диаметром 8,0 мм вели по схеме круг - круг с развалом - круг за два прохода в клетях с 3-валковыми калибрами. Затем катаную заготовку калибровали на диаметр 8,0 мм (табл. 1, вари- .ант III).

При этом параллельно производилась прокатка и чист5вое калибрование проволоки диаметром 5,0, 6,0 и 8,0 по известному способу.

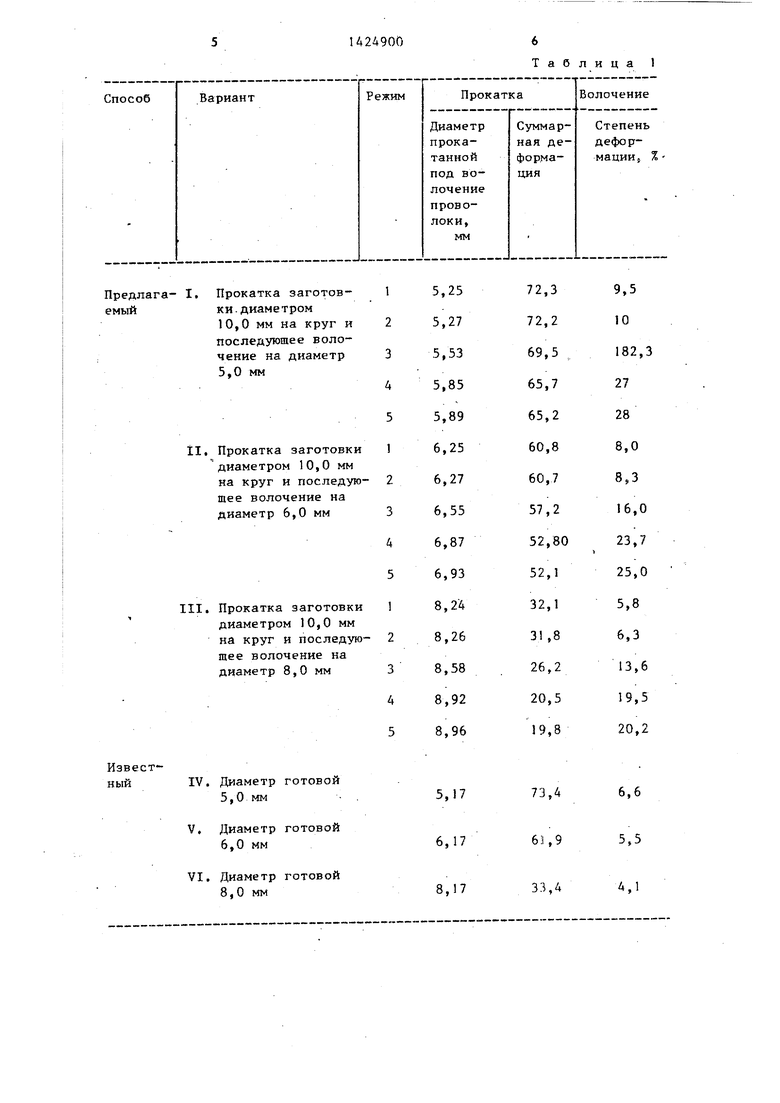

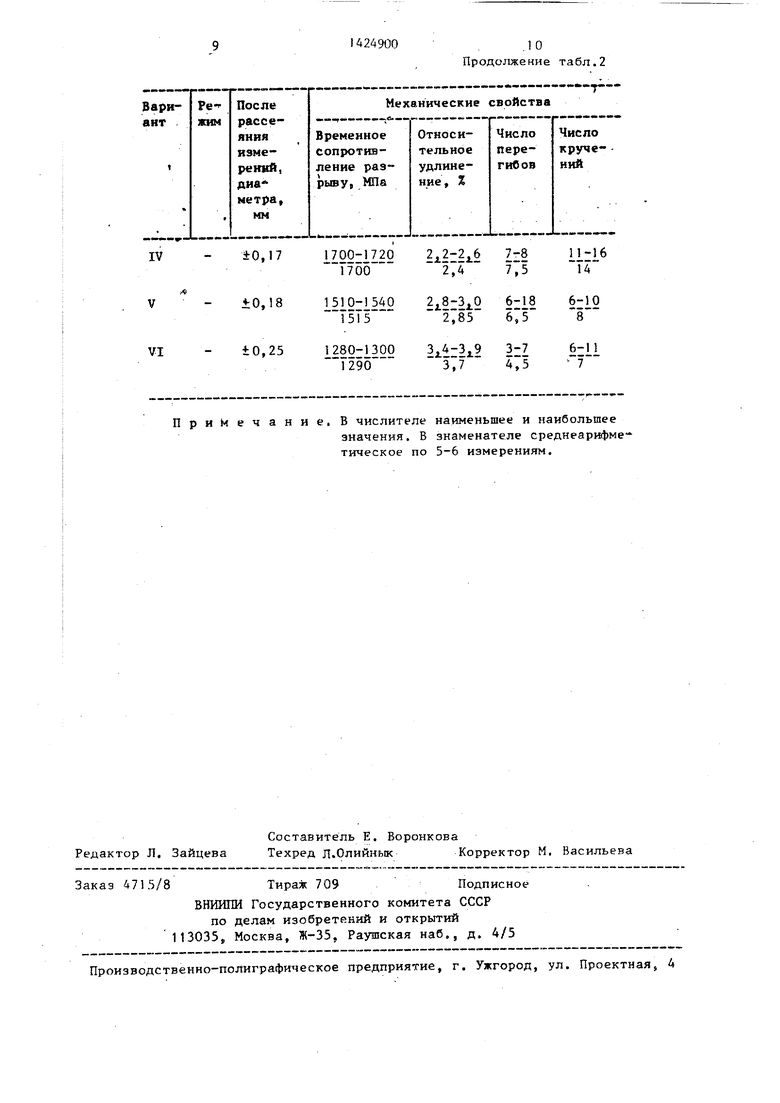

Механические свойства.проволоки представлены в табл. 2.

Таким образом, предлагаемый режим волочения катаной в многовалковых калибрах проволоки позволяет резко повысить комплекс свойств готовой проволоки. Так (по оптимальному режиму в предлагаемом способе), в целом относительное изменение свойств к прототипу составило,. %:

Для проволоки диамет- .ром, мм

5,0 6,0 8,0

0

5

Временное сопротивлениеразрьш у Относительное удлинение после разрьта Число перегибов

Число кручений

+ 2,1-t-7,6 47,2

flOO+36,6 +27,0

+193+116,6 +144,0

+107,1+137,5 +128,6

40

Формула изобретения

Способ производства стальной проволоки или прутков, включающий хо45 лодную прокатку исходной катанки в многовалковых калибрах и последую- щее волочение, отличающий- с я тем, что, с целью улучшения механических свойств, обжатие при

50 волочении устанавливают в следующих пределах:

gg где d - диаметр готовой проволоки.

готовой пр

. 100 S 2dТаблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОУГЛЕРОДИСТОЙ АРМАТУРНОЙ ПРОВОЛОКИ | 2006 |

|

RU2310534C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 2006 |

|

RU2319559C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2002 |

|

RU2222612C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОУГЛЕРОДИСТОЙ АРМАТУРНОЙ ПРОВОЛОКИ | 2002 |

|

RU2221654C1 |

| Способ изготовления круглой проволоки из углеродистой стали волочением | 2017 |

|

RU2649610C1 |

| Способ прокатки заготовок | 1988 |

|

SU1524946A1 |

| Способ изготовления арматурной проволоки из низкоуглеродистой стали | 1984 |

|

SU1222690A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2005 |

|

RU2288061C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНОГО КАНАТА | 2002 |

|

RU2223354C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2005 |

|

RU2286223C1 |

Изобретение относится к производству стальной проволоки илц прутков. Цель изобретения - улучшение механических свойств. Осуществляют прокатку проволоки в многовалковых калибрах. Последующее волочение проводят с обжатием g в соответствии с соотношением (100 100/2d, где d - диаметр готовой проволоки. Волочение в указанных режимах устраняет недостатки прокатки. Смена схем деформации на предлагаемых режимах волочения благоприятно воздействует на напряженно-деформированное состояние заготовки в поперечном и продольном направлениях. Происходит смена систем и линий скольжения, а также включение ранее не задействованных систем скольжения в режимах, обеспечивающих пластическую деформацию без образования внутренних дефектов. Повышается пластичность материала. Дальнейшая пластическая деформация такой проволоки происходит со значительным резервом до разрушения. В результате резко повышаются ее эксплуатационные качества. 2 табл. с (Л ю 4 СО

Предлага- I, Прокатка заготов

кн.диаметром 10,0 мм на круг и последуюшее волочение на диаметр 5,0 мм

, Прокатка заготовки диаметром 10,0 мм на круг и последующее волочение на диаметр 6,0 мм

Прокатка заготовки диаметром 10,0 мм на круг и последующее волочение на диаметр 8,0 мм

IV.Диаметр готовой 5,0 мм

V.Диаметр готовой 6,0 мм

VI.Диаметр готовой 8, О мм

Таблица 2

Примечание, В числителе наименьшее и наибольшее

значения. В знаменателе среднеарифме тическое по 5-6 измерениям.

| Исупов В.Ф.,.Славкин B.C | |||

| Производство калиброванной стали | |||

| М.: Металлургия, 1962, с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Properzib | |||

| laminazione а fpeddo difilidi insolifo diametro | |||

| - Inge- neria meecanica, 1980, № 29, 6, S | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1988-09-23—Публикация

1986-04-16—Подача