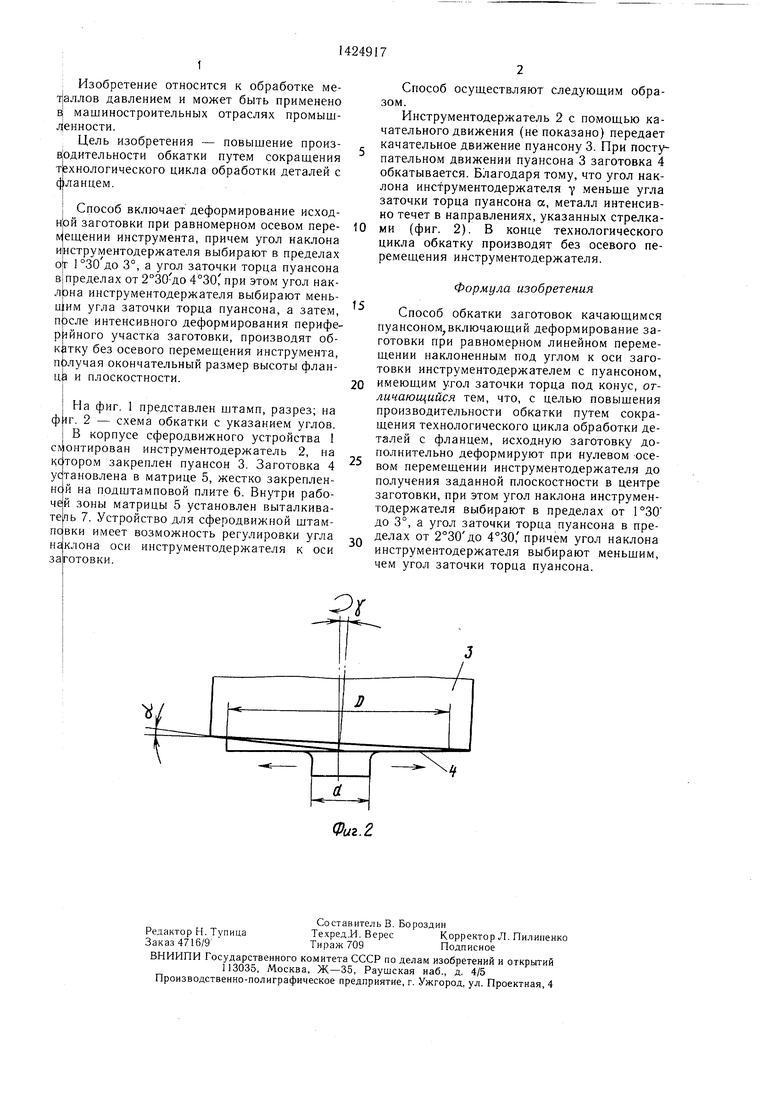

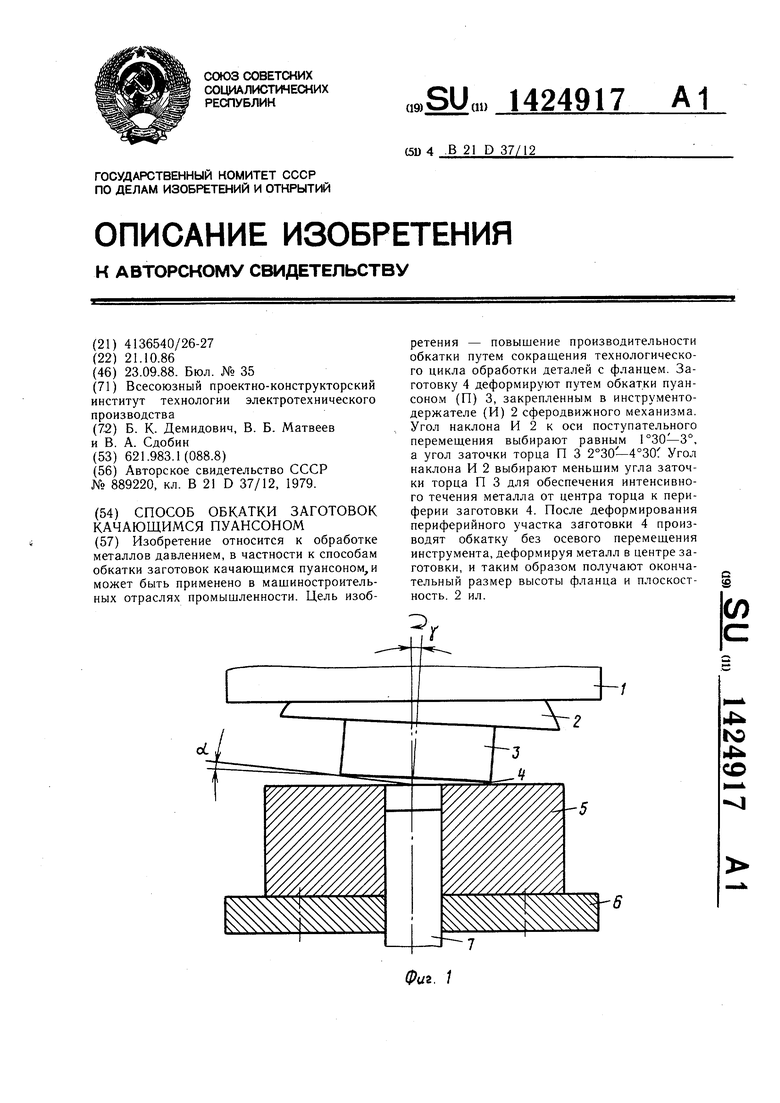

Фиг. 1

Изобретение относится к обработке ме- фллов давлением и может быть применено BJ машиностроительных отраслях промыш- / енности.

Цель изобретения - повышение произ- йодительности обкатки путем сокращения т ехнологического цикла обработки деталей с 1ланцем.

1

j Способ включает деформирование исходной заготовки при равномерном осевом перемещении инструмента, причем угол наклона инструментодержателя выбирают в пределах РЗО до 3°, а угол заточки торца пуансона BJ предел ах от 2°30-до 4°30 при этом угол нак- лрна инструментодержателя выбирают мень- ц|им угла заточки торца пуансона, а затем, после интенсивного деформирования периферийного участка заготовки, производят обкатку без осевого перемещения инструмента, получая окончательный размер высоты фланца и плоскостности.

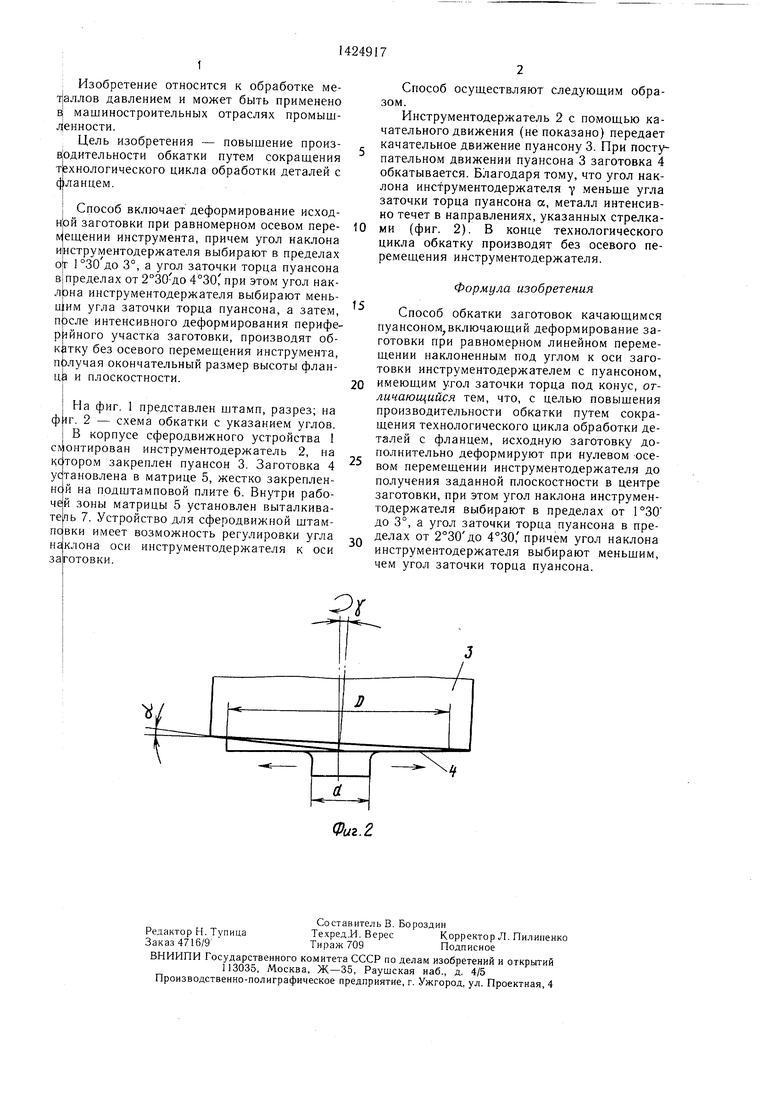

На фиг. 1 представлен штамп, разрез; на флг. 2 - схема обкатки с указанием углов.

В корпусе сферодвижного устройства 1 смонтирован инструментодержатель 2, на котором закреплен пуансон 3. Заготовка 4 установлена в матрице 5, жестко закрепление и на подштамповой плите 6. Внутри рабочей зоны матрицы 5 установлен выталкиватель 7. Устройство для сферодвижной штамповки имеет возможность регулировки угла наклона оси инструментодержателя к оси заготовки.

Способ осуществляют следующим образом.

Инструментодержатель 2 с помощью ка- чательного движения (не показано) передает качательное движение пуансону 3. При поступательном движении пуансона 3 заготовка 4 обкатывается. Благодаря тому, что угол наклона инструментодержателя меньше угла заточки торца пуансона а, металл интенсивно течет в направлениях, указанных стрелками (фиг. 2). В конце технологического цикла обкатку производят без осевого перемещения инструментодержателя.

Формула изобретения

Способ обкатки заготовок качающимся пуансоном включающий деформирование заготовки при равномерном линейном перемещении наклоненным под углом к оси заготовки инструментодержателем с пуансоном, имеющим угол заточки торца под конус, отличающийся тем, что, с целью повышения производительности обкатки путем сокращения технологического цикла обработки деталей с фланцем, исходную заготовку дополнительно деформируют при нулевом осевом перемещении инструментодержателя до получения заданной плоскостности в центре заготовки, при этом угол наклона инструментодержателя выбирают в пределах от 1°30 до 3°, а угол заточки торца пуансона в пре- делах от 2°30 до 4°30, причем угол наклона инструментодержателя выбирают меньшим, чем угол заточки торца пуансона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вырубки изделий обкаткой | 1984 |

|

SU1189547A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 1996 |

|

RU2098211C1 |

| Штамп для вырубки изделий обкаткой | 1982 |

|

SU1031587A1 |

| Устройство для сферодвижной штамповки | 1978 |

|

SU889217A1 |

| Машина для штамповки заготовок | 1980 |

|

SU940942A1 |

| Способ сферодвижной штамповки | 1980 |

|

SU984577A1 |

| Устройство для штамповки обкаткой | 1987 |

|

SU1449192A1 |

| Устройство для сферодвижной штамповки | 1986 |

|

SU1375382A1 |

| Способ изготовления кольцевых изделий | 1990 |

|

SU1738466A1 |

| Устройство для сферодвижной штамповки | 1987 |

|

SU1430148A1 |

Изобретение относится к обработке металлов давлением, в частности к способам обкатки заготовок качающимся пуансоном, и может быть применено в машиностроительных отраслях промышленности. Цель изобретения - повышение производительности обкатки путем сокраш,ения технологического цикла обработки деталей с фланцем. Заготовку 4 деформируют путем обкатки пуансоном (П) 3, закрепленным в инструменто- держателе (И) 2 сферодвижного механизма. Угол наклона И 2 к оси поступательного перемещения выбирают равным 1°30-3°, а угол заточки торца П 3 2°30-4°30 Угол наклона И 2 выбирают меньшим угла заточки торца П 3 для обеспечения интенсивного течения металла от центра торца к периферии заготовки 4. После деформирования периферийного участка заготовки 4 производят обкатку без осевого перемещения инструмента, деформируя металл в центре заготовки, и таким образом получают окончательный размер высоты фланца и плоскостность. 2 ил. i (Л 4 1C 4;ib со

| Способ торцовой прокатки деталей сложной формы | 1979 |

|

SU889220A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-23—Публикация

1986-10-21—Подача