., 1

Изобретение относится к литейному производству, в частности к центробежному литью при изготовлении биметаллических заготовок, получаемых введением в контакт двух металлов биметаллического соединения, один из которых находится в твердом, а другой в жидком состоянии, и может найти применение при изготовлении биметаллических червячных и зубчатых колес с вендом из антифрикционного металла, а ступицей - из конструкционного металла.

Цель изобретения - повьшение эксплуатационных свойств за счет обеспечения кристаллизации литейного расплава под повьппенным давлением.

Сущность изобретения заключается в том, что введение детали-вставки в контакт с литейным расплавом осуществляют за счет пластического деформирования детали-вставки (то же самое на этапе прессования литейного расплава) . Доминирующими при этом оказываются два фактора: пластическое деформирование детали-вставки приводит к разрушению кристаллической ре- щетки металла в поверхностных слоях и образованию (в разломах) ювениль- ной поверхности, обладающей высокими адгезионными свойствами (в данном случае по отношению к литейному расплаву) , что существенно повьшает прочность диффузионной связи в биметаллическом спае, а значит увеличивает эксплуатационные качества биметаллического соединения, деформация детали-вставки в сторону литейного расплава приводит к уменьшению объема формообразующей полости изложницы (там, где находится литейный расплав), что позволяет осуществить прессование литейного расплава с деформированием его по всему объему, это улучшает его структуру (т.е. при центробежном литье реализуется схема литья под давлением).

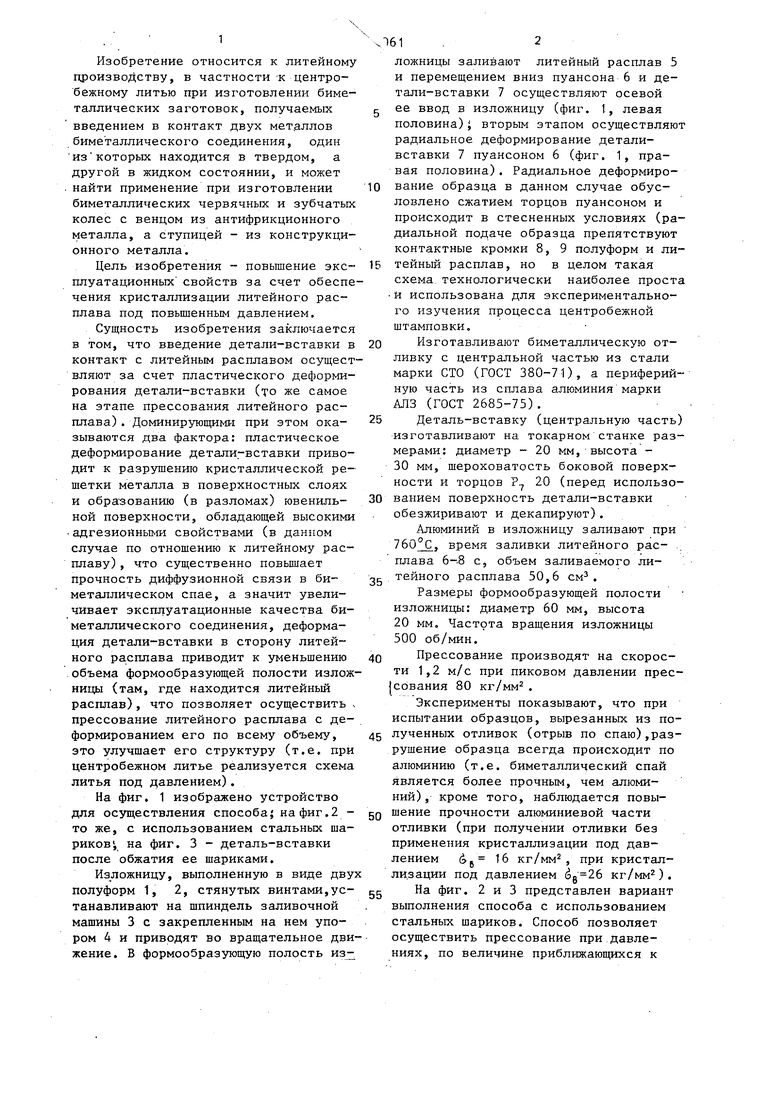

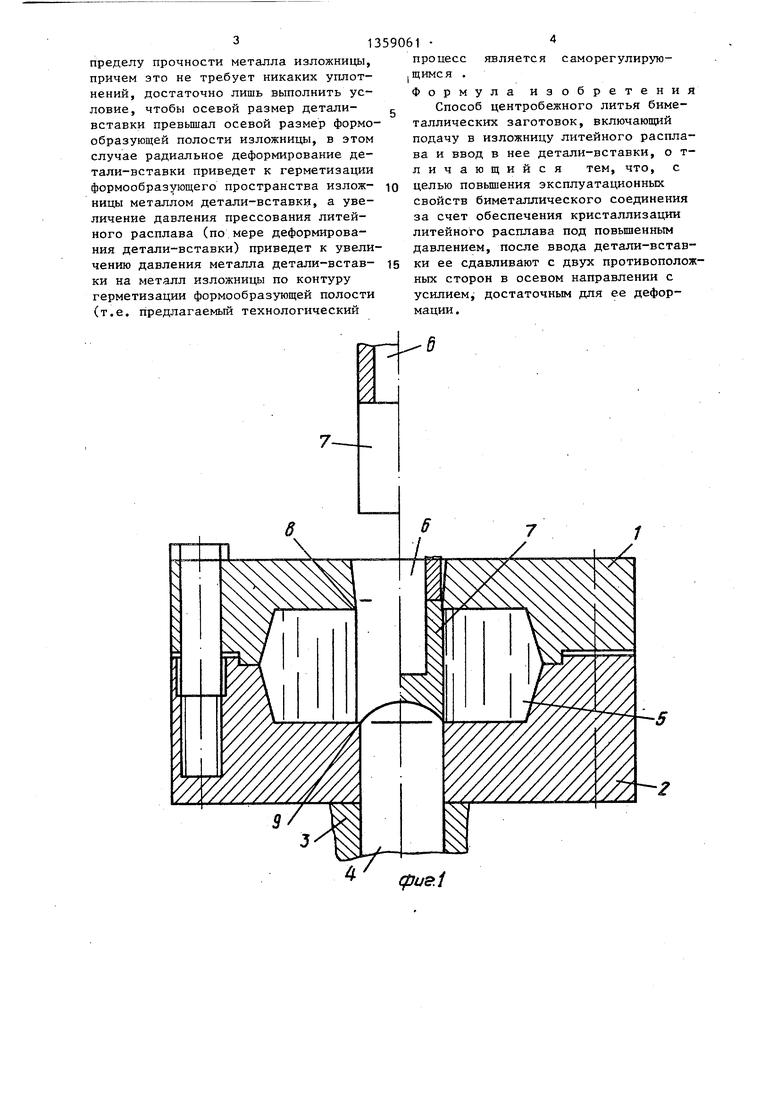

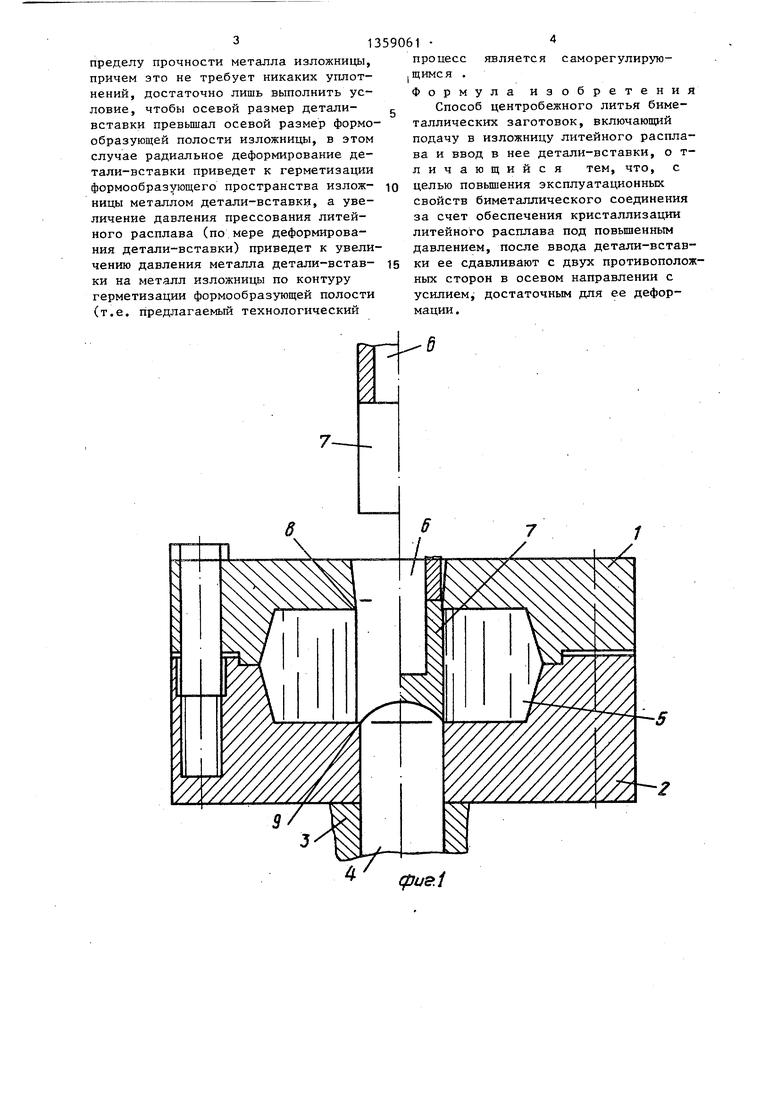

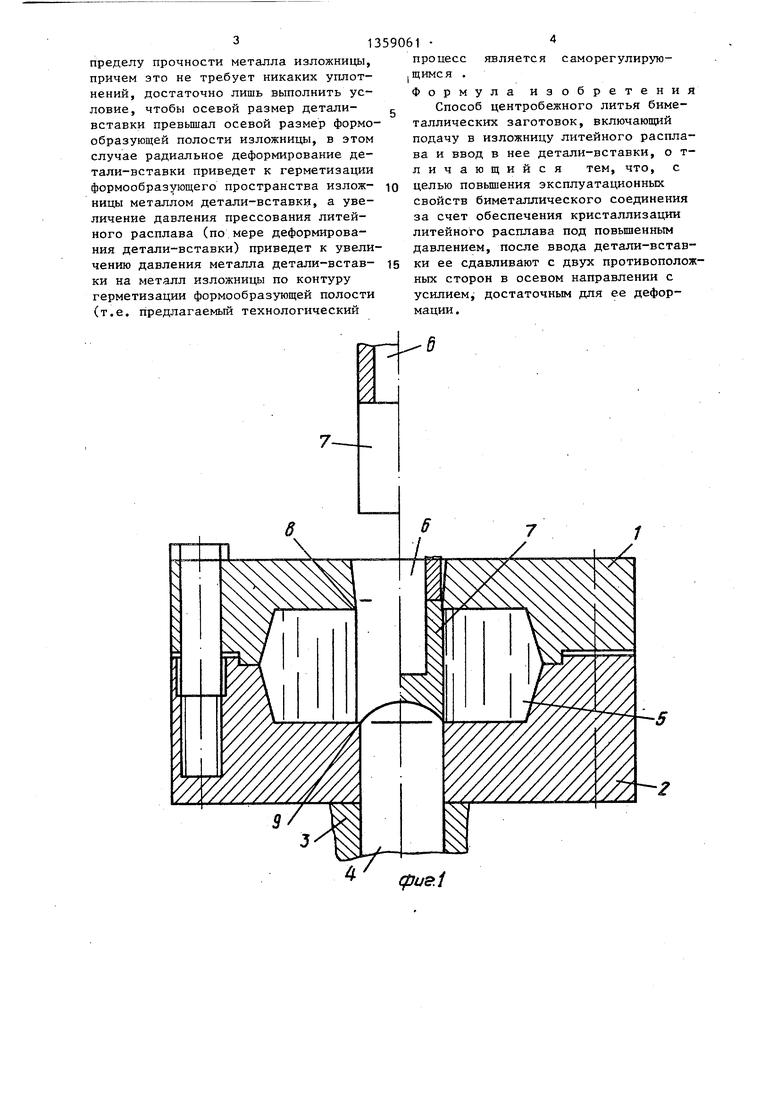

На фиг, 1 изображено устройство для осзпдествления способа} нафиг,2 - то же, с использованием стальных шариков , на фиг, 3 - деталь-вставки после обжатия ее шариками.

Изложницу, выполненную в виде дву полуформ 1, 2, стянутых винтами,устанавливают на шпиндель заливочной машины 3 с закрепленным на нем упором 4 и приводят во вращательное движение, В формообразующую полость из

б .2

ложницы заливают литейный расплав 5 и перемещением вниз пуансона 6 и детали-вставки 7 осуществляют осевой ее ввод в изложницу (фиг, 1, левая половина) , вторым этапом осуществляют радиальное деформирование детали- вставки 7 пуансоном 6 (фиг. 1, правая половина). Радиальное деформирование образца в данном случае обусловлено сжатием торцов пуансоном и происходит в стесненных условиях (радиальной подаче образца препятствуют контактные кромки 8, 9 полуформ и литейный расплав, но в целом такая

схема технологически наиболее проста и использована для экспериментального изучения процесса центробежной штамповки,

Изготавливают биметаллическую отливку с центральной частью из стали марки СТО (ГОСТ 380-71), а периферийную часть из сплава алюминия марки АЛЗ (ГОСТ 2685-75).

Деталь-вставку (центральную часть) изготавливают на токарном станке размерами: диаметр - 20 мм, высота - 30 мм, шероховатость боковой поверхности и торцов Р 20 (перед использованием поверхность детали-вставки обезжиривают и декапируют),

Алюминий в изложницу заливают при 760, время заливки литейного расплава 6-.8 с, объем заливаемого литейного расплава 50,6 см,

Размеры формообразующей полости изложницы: диаметр 60 мм, высота 20 мм. Частота вращения изложницы 500 об/мин.

Прессование производят на скорости 1,2 м/с при пиковом давлении прес- |сования 80 кг/мм,

Эксперименты показывают, что при испытании образцов, вырезанных из полученных отливок (отрыв по спаю),разрушение образца всегда происходит по алюминию (т.е. биметаллический спай является более прочным, чем алюминий) , кроме того, наблюдается повышение прочности алюминиевой части отливки (при получении отливки без применения кристаллизации под давлением (i 6 кг/мм , при кристаллизации под давлением ( кг/мм). На фиг, 2 и 3 представлен вариант выполнения способа с использованием стальных шариков. Способ позволяет осуществить прессование при давлениях, по величине приближающихся к

пределу прочности металла изложницы, причем это не требует никаких уплот- нений, достаточно лишь выполнить условие, чтобы осевой размер детали- вставки превьшал осевой размер формообразующей полости изложницы, в этом случае радиальное деформирование детали-вставки приведет к герметизации формообразующего пространства излож- ницы металлом детали-вставки, а увеличение давления прессования литейного расплава (по мере деформирования детали-вставки) приведет к увеличению давления металла детали-встав- ки на металл изложницы по контуру герметизации формообразующей полости (т.е. предлагаемый технологический

|

процесс является саморегулирующимся .

Формула изобретения

Способ центробежного литья биметаллических заготовок, включающий подачу в изложницу литейного расплава и ввод в нее детали-вставки, о т- личающийся тем, что, с целью повьшения эксплуатационных свойств биметаллического соединения за счет обеспечения кристаллизации литейного расплава под повышенным давлением, после ввода детали-вставки ее сдавливают с двух противоположных сторон в осевом направлении с усилием достаточным для ее деформации .

cpue.i

фигг

фиёЗ

Составитель Е.Иванько Редактор М.Товтин Техред М.Дидык

Заказ 6103/14 Тираж 741Подписное

ВНЦИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор Л.Пилипенко

Изобретение относится к литейному производству и может быть использовано при изготовлении биметаллических заготовок методом центробежного литья. Цель изобретения - повышение эксплуатационных свойств - достигается за счет обеспечения кристаллизации литейного расплава под повышенным да:влением, которое, в свою очередь, достигается тем, что после заливки литейного расплава в литейную форму и введения детали-вставки ее сдавливают с двух противоположных сторон в осевом направлении с усилием, достаточным для ее деформации. 3 ил. со сд со

| Способ центральной отливки прокатных валков и установка для его осуществления | 1978 |

|

SU710151A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-12-15—Публикация

1986-07-10—Подача