Изобретение относится к сварке и может быть использовано при стыковой контактной сварке заготовок составного биметаллического металлорежущего инструмента.

Цель изобретения - получение качественных сварных соединений заготовок состав- його металлического металлорежущего ин- Ьтрумента диаметром 3-14 мм, состоящего |ИЗ биметаллической рабочей части, выполненной в виде тонкостенной трубы из мало- Ктлеродистого сплава железа с карбидооб- |разу1ощими и легирующими элементами и Ьанолненной конструкционным материалом, |и хвостовой части, выполненной из конструкционного материала, а также значительная, экономия дорогостоящих вольфрамосодер- жащих быстрорежущих сталей за счет возможности перевода конструкции мелкораз- |мерного биметаллического инструмента с |цельной па сварную.

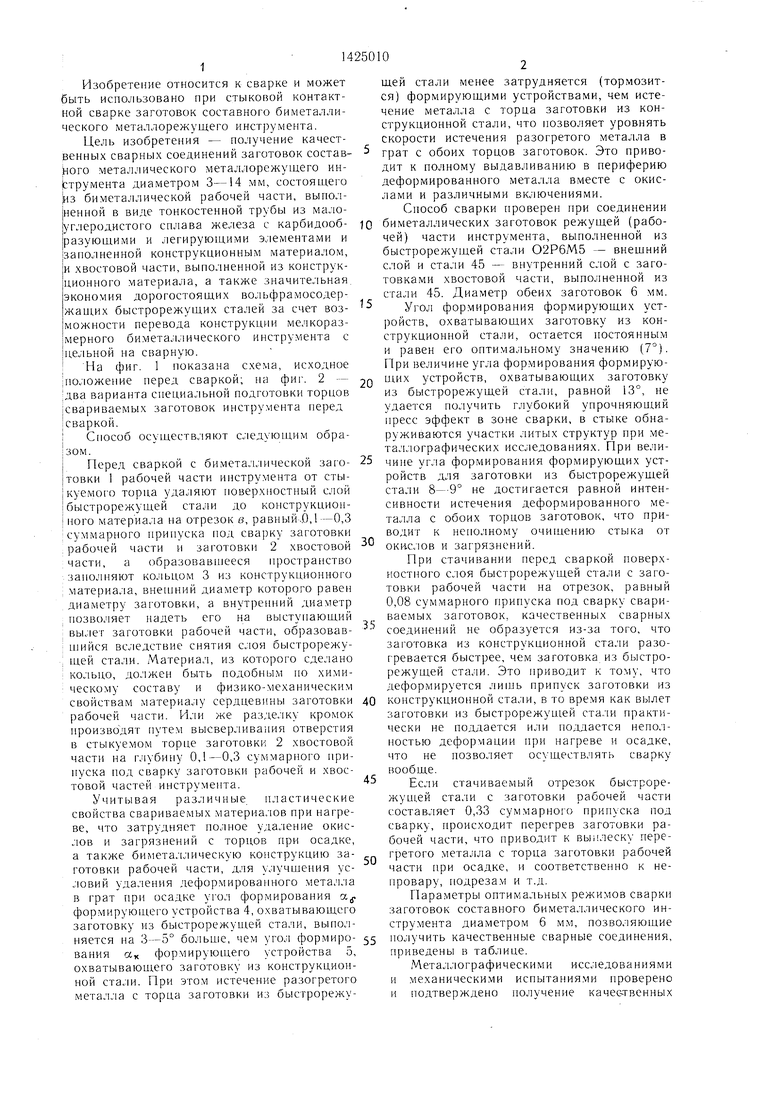

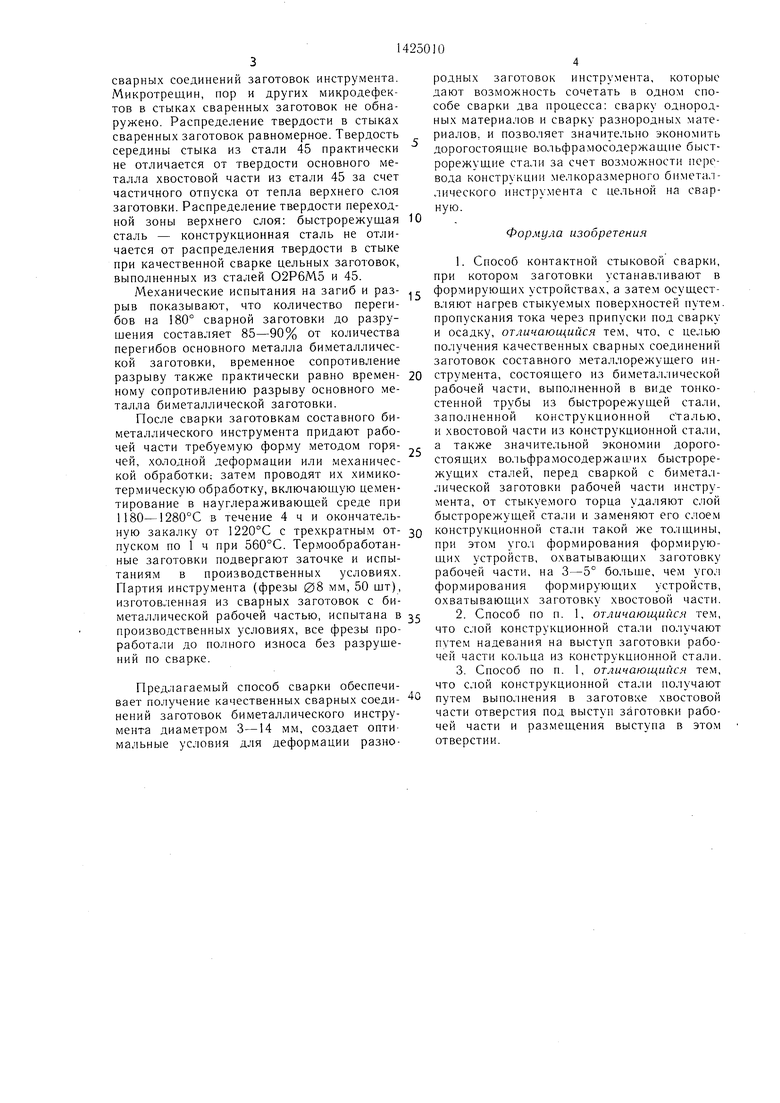

На фиг. 1 показана схема, исходное ;положепие перед сваркой; па фи1 2 - ;два варианта специальной подготовки торцов |свариваемых заготовок инструмента перед сваркой.

Способ осуществ.ляют следующим образом.

Перед сваркой с биметаллической заг о- товки 1 рабочей части инструмента от стыкуемого торца удаляют поверхностный слой быстрорежущей стали до конструкционного материала па отрезок в, равный..0,1-0,3 суммарного припуска под сварку заготовки рабочей части и заготовки 2 хвостовой части, а образовави ееся пространство заполняют кольцом 3 из конструкционного материа.;1а, внешний диаметр которого равен диаметру заготовки, а внутренний диаметр позволяет надеть его на выступающий вылет заготовки рабочей части, образовав- П1ИЙСЯ вследствие снятия слоя быстрорежущей стали. Материал, из которого сделано кольцо, должен быть нодобны.м но химическому составу и физико-механическим свойствам материалу сердцевины заготовки рабочей части. И.чи же разде.лку кромок нроизво дят путем высверливания отверстия в стыкуемом торце заготовки 2 хвостовой части на глубину 0,1-0,3 суммарного припуска под сварку заготовки рабочей и хвостовой частей инструмента.

Учитывая различные пластические свойства свариваемых материа.лов при нагреве, что затрудняет полпое удаление окис- ;iOB и загрязнений с торцов при осадке, а также бимета. 1лическую конструкцию заготовки рабочей части, для улучшения условий удаления деформированного металла Б грат при осадке угол формирования а фор.мируюц1его устройства 4, охватывающего заготовку из быстрорежущей стали, выполняется на 3-5° больше, чем угол формиро- вания «к формирующего устройства 5, охватывающего заготовку из конструкционной ста;ш. При этом истечение разогретого металла с торца заготовки из быстрорежу

5

0

5 0

5

5

5

0

щей стали менее затрудняется (тормозится) формирующими устройствами, чем истечение металла с торца заготовки из конструкционной стали, что нозволяет уровнять скорости истечения разогретого металла в грат с обоих торцов заготовок. Это приводит к полному выдавливанию в периферию деформированного металла вместе с окислами и различными включениями.

Способ сварки проверен при соединении биметаллических заготовок режущей (рабочей) части инструмента, выполненной из быстрорежущей стали О2Р6М5 - внешний слой и стали 45 - внутренний слой с заготовками хвостовой части, выполненной из стали 45. Диаметр обеих заготовок 6 мм.

Угол формирования формирующих устройств, охватывающих заготовку из конструкционной стали, остается постоянным и равен его оптимальному значению (7°). При величине угла формирования формирующих устройств, охватывающих заготовку из быстрорежущей стали, равной 13°, не удается получить глубокий упрочняющий пресс эффект в зоне сварки, в стыке обнаруживаются участки литых структур при металлографических исследованиях. При величине угла формирования формирующих устройств для заготовки из быстрорежущей стали 8--9° не достигается равной интенсивности истечения деформированного металла с обоих торцов заготовок, что приводит к непо.чному очищению стыка от ОКИ.СЛОВ и загрязнений.

При стачивании перед сваркой поверхностного слоя быстрорежущей стали с заготовки рабочей части на отрезок, равный 0,08 суммарного припуска под сварку свариваемых заготовок, качественных сварных соединений не образуется из-за того, что заготовка из конструкционной ста.-ш разогревается быстрее, чем заготовка из быстрорежущей стали. Это приводит к тому, что деформируется лишь припуск заготовки из конструкциоьшой стали, в то время как вылет заготовки из быстрорежущей ста.ли практически не поддается или поддается непо; - ностью деформации при нагреве и осадке, что не нозволяет осуществлять сварку вообще.

Если стачиваемый отрезок быстрорежущей ста.чи с заготовки рабочей части составляет 0,33 суммарного припуска под сварку, происходит перегрев заготовки рабочей части, что приводит к выплеску перегретого металла с торца заготовки рабочей части при осадке, и соответственно к непровару, подрезам и т.д.

Параметры оптимальных режимов сварки заготовок составного бимета,:1лического инструмента диаметром 6 мм, позволяющие получить качественные сварные соединения, приведены в таблице.

Мета;1лографи чески ми исследованиями и механическими испытапия.ми проверено и подтверждено получение качественных

сварных соединений заготовок инструмента. Микротрещин, пор и других микродефектов в стыках сваренных заготовок не обнаружено. Распределение твердости в стыках сваренных заготовок равномерное. Твердость середины стыка из стали 45 практически не отличается от твердости основного металла хвостовой части из стали 45 за счет частичного отпуска от тепла верхнего слоя заготовки. Распределение твердости переходной зоны верхнего слоя: быстрорежущая сталь - конструкционная сталь не отличается от распределения твердости в стыке при качественной сварке цельных заготовок, выполненных из сталей О2Р6М5 и 45.

Механические испытания на загиб и раз- .г формирующих устройствах, а затем осущестрыв показывают, что количество перегибов на 180° сварной заготовки до разру- щения составляет 85-90% от количества перегибов основного металла биметаллической заготовки, временное сопротивление разрыву также практически равно времен- 20 ному сопротивлению разрыву основного металла биметаллической заготовки.

После сварки заготовкам составного биметаллического инструмента придают рабочей части требуемую форму методом горя- чей, холодной деформации или механической обработки; затем проводят их химико- термическую обработку, включающую цементирование в науглераживающей среде при 1180-1280°С в течение 4 ч и окончательную закалку от 1220°С с трехкратным от- зо пуском но 1 ч при 560°С. Термообработан- ные заготовки подвергают заточке и испытаниям в производственных условиях. Партия инструмента (фрезы 08 мм, 50 щт), изготовленная из сварных заготовок с биметаллической рабочей частью, испытана в 35 производственных условиях, все фрезы проработали до полного износа без разрушений по сварке.

вляют нагрев стыкуемых поверхностей путем, пропускания тока через припуски под сварку и осадку, отличающийся тем, что, с целью по;1учения качественных сварных соединений заготовок составного металлорежуца.его инструмента, состоящего из биметаллической рабочей части, выполненной в виде топко- стенной трубы из быстрорежущей стали, заполненной конструкционной сталью, и хвостовой части из конструкционной стали, а также значительной экономии дорогостоящих во. 1ьфрамосодержащих быстрорежущих сталей, перед сваркой с биметал- . шческой заготовки рабочей части инструмента, от стыкуемого торца удаляют слой быстрорежущей стали и заменяют его конструкционной стали такой же толщины, при этом угол формирования формирующих устройств, охватывающих заготовку рабочей части, на 3-5° больше, чем угол формирования формирующих устройств, охватывающих заготовку хвостовой части.

2.Способ по п. 1, отличающийся те.м, что слой конструкционной стали получают путем надевания на выступ заготовки рабочей части кольца из конструкционной стали.

3.Способ по п. 1, отличающийся тем, что слой конструкционной стали получают путем выполнения в заготовке хвостовой части отверстия под выступ заготовки рабочей части и размещения выступа в этом отверстии.

Предлагаемый способ сварки обеспечивает получение качественных сварных соединений заготовок биметаллического инструмента диаметром 3-14 мм, создает оптимальные условия для деформации разно

родных заготовок инструмента, которые дают возможность сочетать в одном способе сварки два процесса: сварку однородных материалов и сварку разнородных материалов, и позволяет значительно экономить дорогостоящие вольфрамосодержащпе быстрорежущие стали за счет возможности перевода конструкции мелкоразмерного биметаллического инструмента с цельной на сварную.

Формула изобретения

1. Способ контактной стыковой сварки, при котором заготовки устанавливают в

0

о 5

0

вляют нагрев стыкуемых поверхностей путем, пропускания тока через припуски под сварку и осадку, отличающийся тем, что, с целью по;1учения качественных сварных соединений заготовок составного металлорежуца.его инструмента, состоящего из биметаллической рабочей части, выполненной в виде топко- стенной трубы из быстрорежущей стали, заполненной конструкционной сталью, и хвостовой части из конструкционной стали, а также значительной экономии дорогостоящих во. 1ьфрамосодержащих быстрорежущих сталей, перед сваркой с биметал- . шческой заготовки рабочей части инструмента, от стыкуемого торца удаляют слой быстрорежущей стали и заменяют его конструкционной стали такой же толщины, при этом угол формирования формирующих устройств, охватывающих заготовку рабочей части, на 3-5° больше, чем угол формирования формирующих устройств, охватывающих заготовку хвостовой части.

2.Способ по п. 1, отличающийся те.м, что слой конструкционной стали получают путем надевания на выступ заготовки рабочей части кольца из конструкционной стали.

3.Способ по п. 1, отличающийся тем, что слой конструкционной стали получают путем выполнения в заготовке хвостовой части отверстия под выступ заготовки рабочей части и размещения выступа в этом отверстии.

о с

о

CSI

О (N

С см

CNI

СТч

СМ

т

г о

о

OJ

сг

г о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной стыковой сварки сопротивлением биметаллического металлорежущего инструмента | 1987 |

|

SU1488157A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ | 2004 |

|

RU2274530C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ | 1994 |

|

RU2103131C1 |

| Способ сварки давлением | 1990 |

|

SU1754365A1 |

| Способ изготовления концевого режущего инструмента | 1990 |

|

SU1738467A1 |

| Способ изготовления заготовок концевого режущего инструмента | 1985 |

|

SU1274660A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕВОГО ИНСТРУМЕНТА | 1996 |

|

RU2098254C1 |

| Способ сварки трением | 1984 |

|

SU1232439A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| Способ диффузионной сварки металлов | 1980 |

|

SU884913A1 |

изобретение относится к сварке и может быть использовано при стыковой контактной сварке заготовок составного биметаллического концевого металлорежущего инструмента. Цель изобретения - повышение качества сварных соединений заготовок составного биметаллического инструмента, состояндего из режущей части, выполненной в виде тонкостенной трубы из малоуглеродистого сплава железа с карбидообразую- щими и легирующими элементами, заполненной конструкционным материалом,и хвостовой части, выполненной из конструкционного материала, а также экономия еольфрамсодержащих сталей за счет перевода конструкции биметаллического инструмента с цельной на сварную. Схема деформации позволяет в конечный период осадки создать различные условия для истечения в грат деформированного металла с торца заготовок 1 и 2. Это достигается за счет того, что угол формирования формирующего устройства 4 на 3-5° больще, чем угол формирования формирующего устройства 5, а также за счет удаления перед сваркой с заготовки 1 от стыкуемого торца слоя быстрорежущей стали на отрезок, равный 0,1-0,3 суммарного припуска под сварку заготовки рабочей и хвостовой частей инструмента, и заполнения образо- вавщегося пространства конструкционным материалом. Для этого может быть использовано кольцо 3 из конструкционного материала, такого же по химическому составу и физико-механическим свойствам, как и конструкционный материал сердцевины заготовки 1. 2 з.п. ф-лы, 2 ил., 1 табл. О ./ (Л |С ел

ооооо оооооо

rorocomrocomrororoo

LTlLOiriuriLALOLOLr LALOLn

,|-I-г г --,г

гпсоглтгогос с слгог

ст

с

ст

0

CM

C3

0

00

О

/

| Способ изготовления режущего инструмента | 1977 |

|

SU617155A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ контактной стыковой сварки | 1972 |

|

SU495174A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-09-23—Публикация

1986-07-17—Подача