;( Тг 75Sff8530 . 95

Концентрация (рормамдееида Вез учегла doSaSftu, dec. А

(Л

Изобретение относится к усовершен- с -вованному способу получения стабильных высококонцентрированных раст- вЬров формальдегида, которые исполь- в жидко(1)азных гомогенных син- т|гзах.

Известен способ вьщеления формальдегида из водных растворов путем экс- т) спиртами, например циклогек- с|анолом. Водный раствор формальдегида подвергают противоточной экстракцией с|пиртом с последующим выделением фор- М альдегида из полученного экстракта п1утем ректификации l.

; Недостатками способа являются. 1 нргостадийность, сложность технологии, малая производительность.

Наиболее близким к изобретению является способ получения растворов формальдегида в органических растворителях, применяемых в процессе синтеза диметилдиоксана, из разбавленньпс водных растворов путем вакуумной рек- т ификации. В качестве органического р1астворителя используют смесь побочных продуктов синтеза диметилдиоксана или отдельные ее компоненты, в частности диоксановые спирты и метил- Йутандиол 2 .

Органический растворитель вводят в с(рвднюю или нижнюю часть колонны, в качестве дистиллята из колонны выво- лят разбавленный водный раствор фор- raльдeгидa, в качестве кубового про- ;|1укта - раствор формальдегида в орга- йическом растворителе 2j.

Однако, хотя и достигается высокая степень разделения и концентрация формальдегида в полученных растворах $ез учета растворителя достигает 80- (|00% (это означает содержание Йе более 20%), но истинная концент- формальдегида в растворах недостаточно велика из-за значительного Количества в них органического раст- Ьорителя и не превышает 40-60%.

Концентрированные растворы формальдегида существуют в виде гомогенных растворов только при температурах выше существующего для каждого раствора предела, определяемого температурой плавления твердой фазы в растворе.

Стабильность концентрированных растворов формальдегида характеризу-ется температурой, при которой происходит выделение твердой фазы в растворе или температурой стабильного

5

0

5

0

5

0

5

0

5

жидкого состояния (она обычно на выше температуры плавления твердой фазы), которая обеспечивает гомогенность раствора в течение длительного времени.

Концентрированные растворы в органических растворителях обладают недостаточной стабильностью, т.е. температура, необходимая для поддержания концентрированных растворов в гомогенном жидком состоянии без включений твердой фазы, довольно высока.

Цель изобретения - повьшение качества целевого продукта.

Поставленная цель достигается тем, что согласно способу получения высококонцентрированных растворов формальдегида в органических гидроксилсодер- жащих растворителях путем вакуумной ректификации разбавленных водных растворов формальдегида в присутствии многоатомного спирта как растворителя, в качестве многоатомного спирта используют этиленгликоль или триметилол- пропан, или триметилолэтан, или глицерин, или глюкозу.

Кроме того, многоатомный спирт берут в количестве 3-30% от концентрированного раствора формальдегида.

Пример 1. В среднюю часть ректификационной колонны, содержащей 20 теоретических тарелок, вводят 320 кг/ч 37%-ного водного раствора формальдегида и 9,7 кг/ч глицерина.

Остаточное давление вверху колонны составляет 0,35 ата, давление в кубе колонны равно 1 ата.

Из колонны выводят 232,7 кг/ч дистиллята, содержащего 32,3 кг.формальдегида (13,9%) и 280,4 кг воды (86,1%).

В качестве кубового продукта получают 97,1 кг/ч концентрированного раствора формальдегида в спирте, содержащего 86,1 кг формальдегида (88,8%), 9,7 кг глицерина (10%) и 1,2 кг воды (1,2%).

Целевой продукт с концентрацией формальдегида без учета растворителя 98,6% является гомогенным и стабильным при температуре выше 103 С при получении, хранении, транспортировке.

Пример2. В среднюю часть колонны, содержащей 15 теоретических тарелодс, вводят 300 кг/ч 40%-ного водного раствора формальдегида. Остаточное давление вверху колонны составляет 0,15 ата, давление в кубе равно 0,8 ата.

В куб колонны вводят 12,2 кг/ч органического растворителя, в качестве которого используют глюкозу.

Из колонны выводят 188,2 кг/ч дистиллята, содержащего 12,5 кг формальдегида (6,7Z) и 175,7 кг воды (93-,3%Ь В качестве кубового продукта получают 124 кг/ч концентрированного .раствора, содержащего 107,5 кг фор- мальдегида (87,4%), 12,2 кг глюкозы (10%) и 4,3 кг воды (3,6%).

Целевой продукт с концентрацией формальдегида без учета растворителя 96,1% является гомогенным и стабиль- ным при температуре выше 94°С при получении, хранении, транспортировке.

П р и м е р 3 (для сравнения). В куб ректификационной колонны, описанной в примере 2, подают 122 кг/ч органического растворителя, в качестве которого применяют диоксановый спирт II, 4-метил-4-гидроксиэтил-1,3- диоксан (в соответствии с 2).

В среднюю часть колонны подают 300 кг/ч 40%-ного водного раствора формальдегида. Дистиллят (188,2 кг/ч) содержит 12,5 кг формальдегида (6,7%) и 175,7 кг воды (93,3%).

В качестве кубового продукта полу- чают 124 кг/ч концентрированного раствора, содержащего 107,5 кг формальдегида (87,4%), 12,2 кг диоксанового спирта II (10%) и 4,3 кг воды (3,6%).

Целевой продукт с концентрацией формальдегида без учета растворителя 96,1% является гомогенным и стабильным при температуре не ниже 109 С.

Пример4. В среднюю часть ректификационной колонны, содержащей 20 теоретических тарелок, вводят 320 кг/ч 40%-ного водного раствора формальдегида и 3,7 кг/ч органическог растворителя, в качестве которого используют метриол (1,1,1-тримеТилол- этан).

Остаточное давление вверху колонны равно 0,15 ата, в кубе колонны состав Ьяет 1 ата.

Дистиллят (195,7 кг/ч) содержит 13,1 кг формальдегида (6,7%) и 182,6 кг воды (93,3%).

Кубовый продукт 128 кг/ч, содержит 114,9 кг формальдегида (89,8%), 3,7 кг метриола (3%) и 9,4 кг воды (7,2%).

Полученный целевой продукт с концентрацией формальдегида без учета, растворителя 92,4% является гомоген

5

о

g

е

5

5

ным и стабильным при температуре выше 97°С при получении, транспортиров,- ке и хранении.

Пример 5. В среднюю часть ректификационной колонны, содержащей 15 теоретических тарелок, вводят 280 кг/ч 37%-ного водного раствора формальдегида и 39,6 кг/ч органического растворителя, в качестве которого используют этриол (1,1,1-триметил- олпропан).

Дистиллят (187,8 кг/ч) содержит 11,9 кг формальдегида (6,3%) и 175,9 кг.воды (93,7%). Из куба колонны выводят 131,8 кг/ч концентрированного раствора, содержащего 91,7 кг формальдегида (69,6%) 39,6 кг/ч этри- ола (30%) и 0,5 кг воды (0,4%).

Целевой продукт с концентрацией формальдегида без учета растворителя 99,4% является гомогенным и стабильным при температуре выше 52 С при получении, транспортировке и хранении.

П ри мер 6. В среднюю часть ректификационной- колонны, содержащей 20 теоретических тарелок, вводят 300 кг/ч 40%-ного водного раствора формальдегида и 12,4 кг/ч органического растворителя, в качестве которого используют двухатомный спирт - зтилен- гликоль. Из колонны выводится дистиллят (176 кг/ч), содержащий 10 кг формальдегида (5,7%) и 166 кг воды (94,3%).

Кубовый продукт (124 кг/ч) содержит 110 кг формальдегида (88,8%), 12,4 кг этиленгликоля (10%) и 1,6 кг воды (1,3%).

Полученньй целевой продукт с концентрацией формальдегида без учета растворителя 98,5% является гомогенным и стабильным при температуре выше 101 С при получении, транспортировке и хранении.

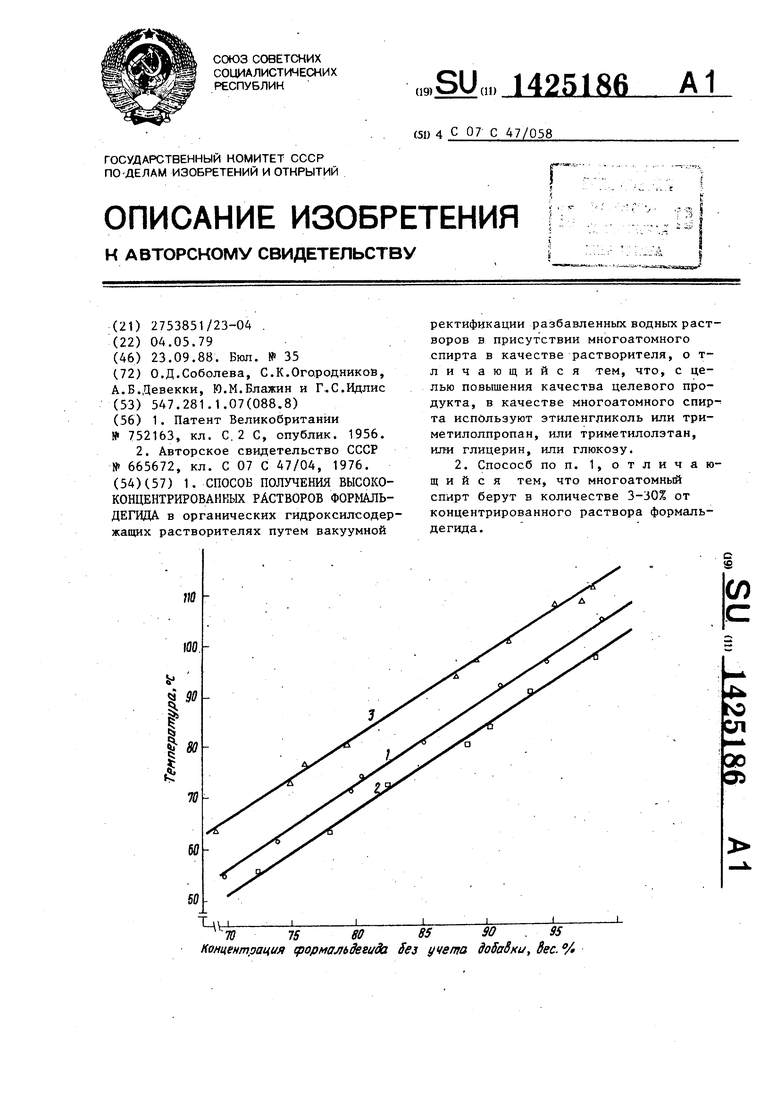

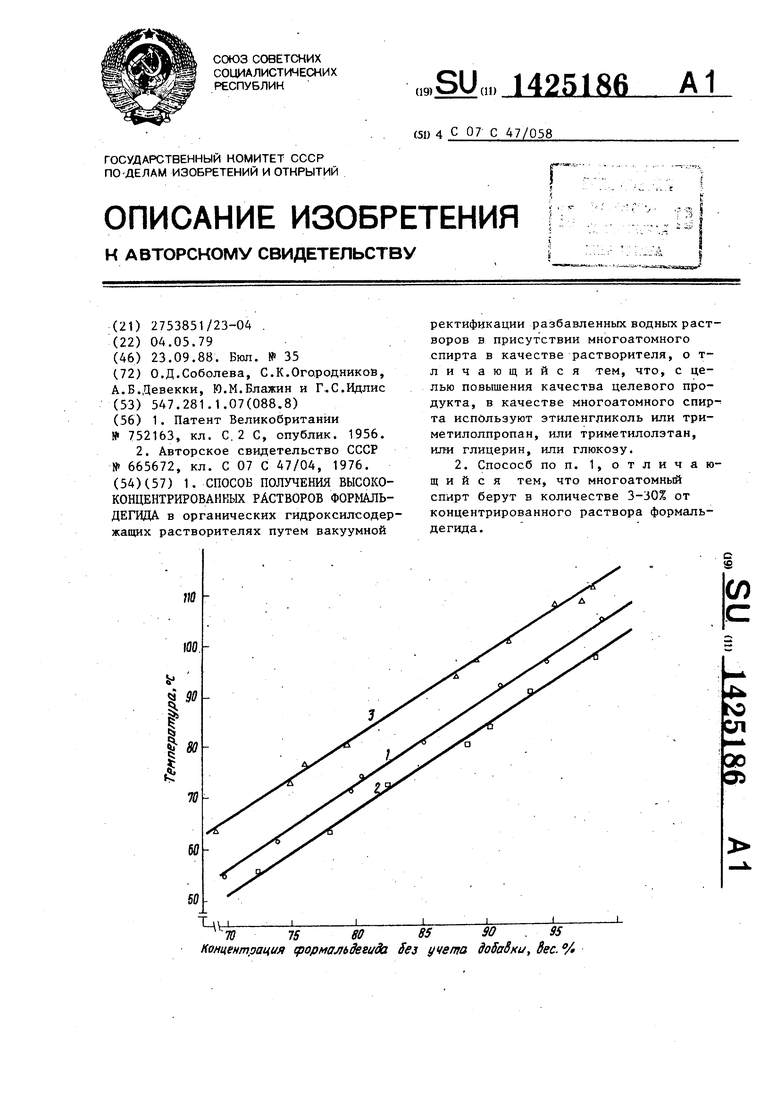

На чертеже представлены графики зависимости температур появления твердой фазы от концентрации формальдегида в растворе, содержащем 10% органического растворителя, в качестве которого используется 1-глицерин, 2-глюко- за и 3-диоксановый спирт II.

Использование многоатомных спиртов снижает температуру появления твердой фазы в концентрированных растворах.

Поэтому возникает возможность значительно снизить как температуру

1425186 56

а ректификационной колонне, что при-шенное давление до 2,5 ата), повьшееедет к упрощению технологии получе-нию эффективности разделения, (.так

ния высококонцентрированного жидкогокак с уменьшением температуры снижаформальдегида (в сравнении с водным ется содержание формальдегида в па ысококонцентрированным формальдеги-рах, равновесных с кипящей жидкосЙом и получаемым по известному спо-тью), а также снизить температуру,

j:o6y, для получения которых неоВходи-необходимую для транспортировки, повышенная температура, равнаянения продукта и дальнейшего исполь|120-130°С, а следовательно, и повы- юэования в технических синтезах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения метанола,формальдегида и высококипящих кислородсодержащих соединений | 1980 |

|

SU1033492A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1997 |

|

RU2116286C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2255928C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОПРЕНА | 2020 |

|

RU2765441C2 |

| СПОСОБ ПОЛУЧЕНИЯ 4,4-ДИМЕТИЛ-1,3-ДИОКСАНА | 2004 |

|

RU2255936C1 |

| Способ выделения бензола из высокоароматизированного сырья | 1978 |

|

SU781195A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО МЕДИЦИНСКОГО ЭФИРА | 1996 |

|

RU2100343C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНОГО БУТИЛОВОГО СПИРТА | 2001 |

|

RU2206560C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТИЛОЛОВ | 2010 |

|

RU2518888C2 |

| Способ получения 4,4-диметил-1,3-диоксана | 1984 |

|

SU1325051A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения влажности материалов | 1977 |

|

SU752163A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для строгания деревянных полов, устраняющее работу на коленях | 1925 |

|

SU1956A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 665672, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1988-09-23—Публикация

1979-05-04—Подача