Изобретение относится к прокатному-производству и может быть использовано на заводах, имеющих цехи для прокатки шаров в винтовых калибрах.

Известен закалочный конвейер для помольных шаров, встроенный в машину для закалки и выполненный в виде роликового закалочного конвейера с лейками. Между опорными рамами предусмотрена наклонная плоскость и ролики, оси которых укреплены в опорах водил, связанных с цепями конвейера, а на раме конвейера укреплены плоские самоустанавливающиеся грузы, прижимающиеся к роликам для сообщения им дополнительного вращения. Недостатком известного конвейера является получение неравномерной твердости, так как при вращении шаров в процессе за:калки на конвейере в одной плоскости, боковая поверхность щаров охлаждается с меньшей скоростью.

Цель изобретения - повышение эффективности работы закалочного роликового конвейера для помольных шаров путем обеспечения вращения их в процессе закалки в двух взаимно перпендикулярных плоскостях, а также автоматическое отсортировывание на конвейере недокатов. Для этого мел{ду опорными рамами установлены спаренные параллельные направляющие с роликами, оси коTOipbix попарно укреплены в опорах водил.

связанных с цепями конвейера, а в зоне закалки направляющие шарнирно связаны с рамой конвейера и снабжены копирами, взаимодействующими с рычагами, связанными с

нижней ветвью конвейера для наклона роликов в обе стороны от горизонтали.

Такое выполнение закалочного конвейера позволяет осуществить более надежное вращение помольных шаров вдоль оси конвейера и создать поперечное перекатывание их и тем самым обеспечить наиболее равномерное охлаждение поверхности шаров в процессе закалки, т. е. получить равномерную твердость. Расположение шаров на двух роликах,

укрепленных в одном водиле, позволяет автоматически отсортировывать недокаты, которые проваливаются между роликами. Все вместе взятое повышает эффективность работы конвейера.

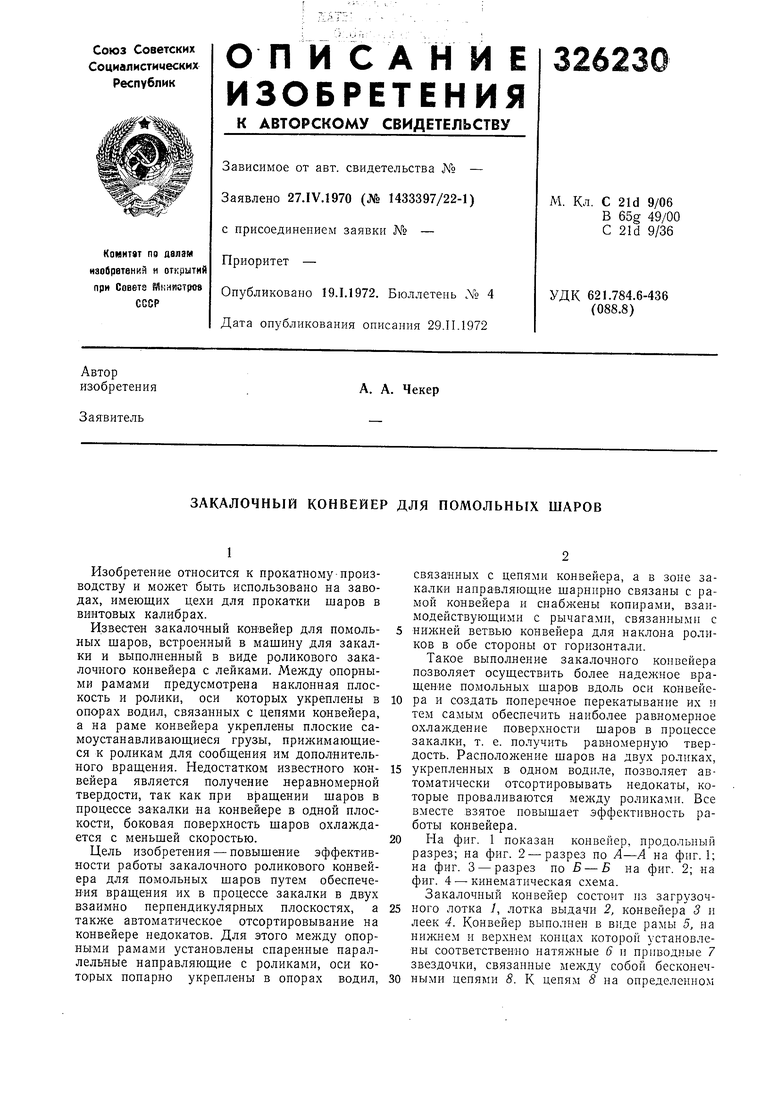

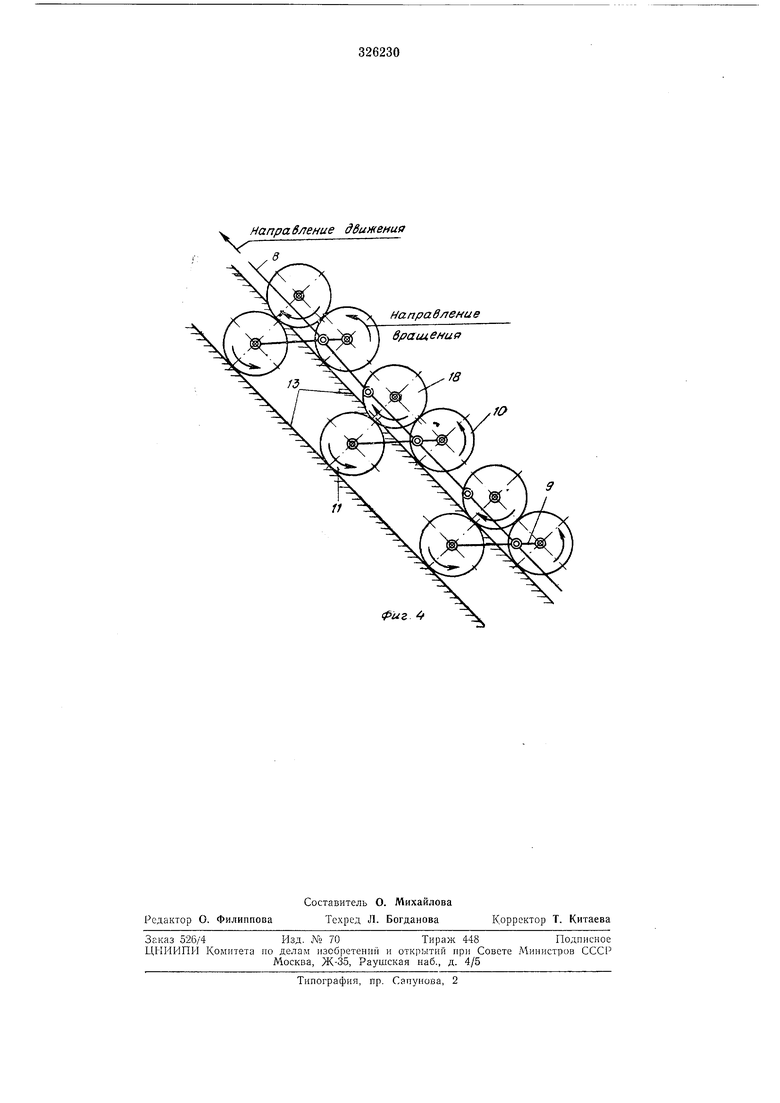

На фиг. 1 показан конвейер, продоль 1ый

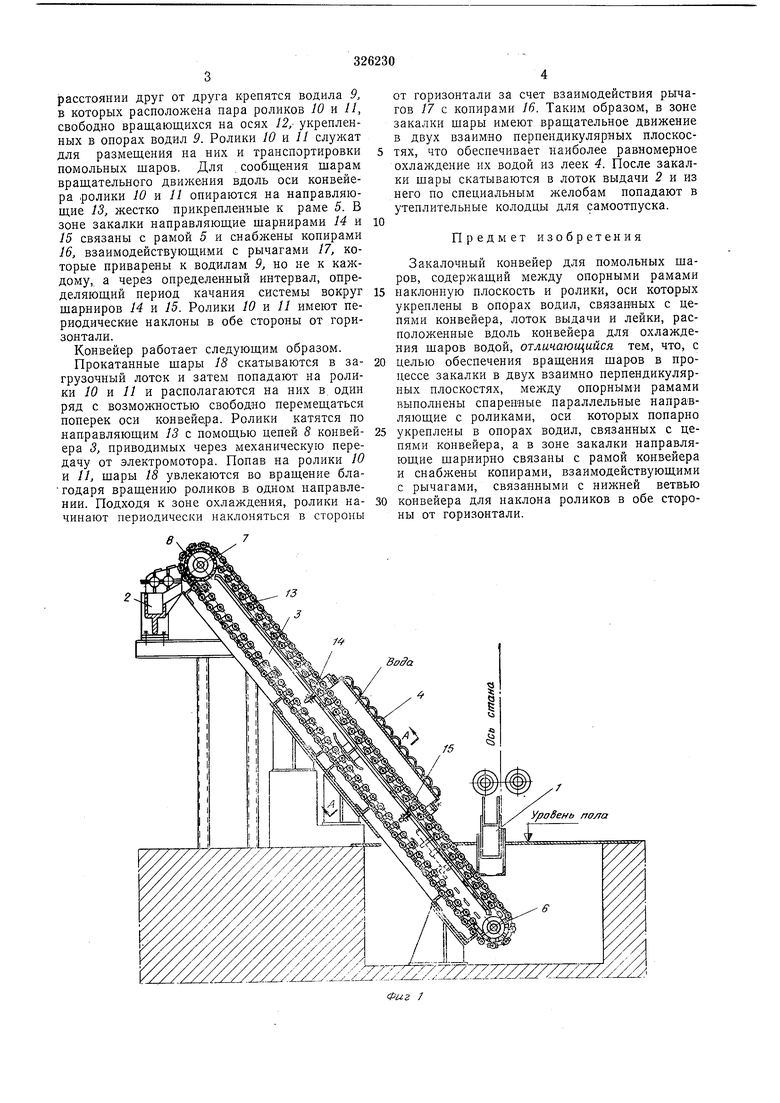

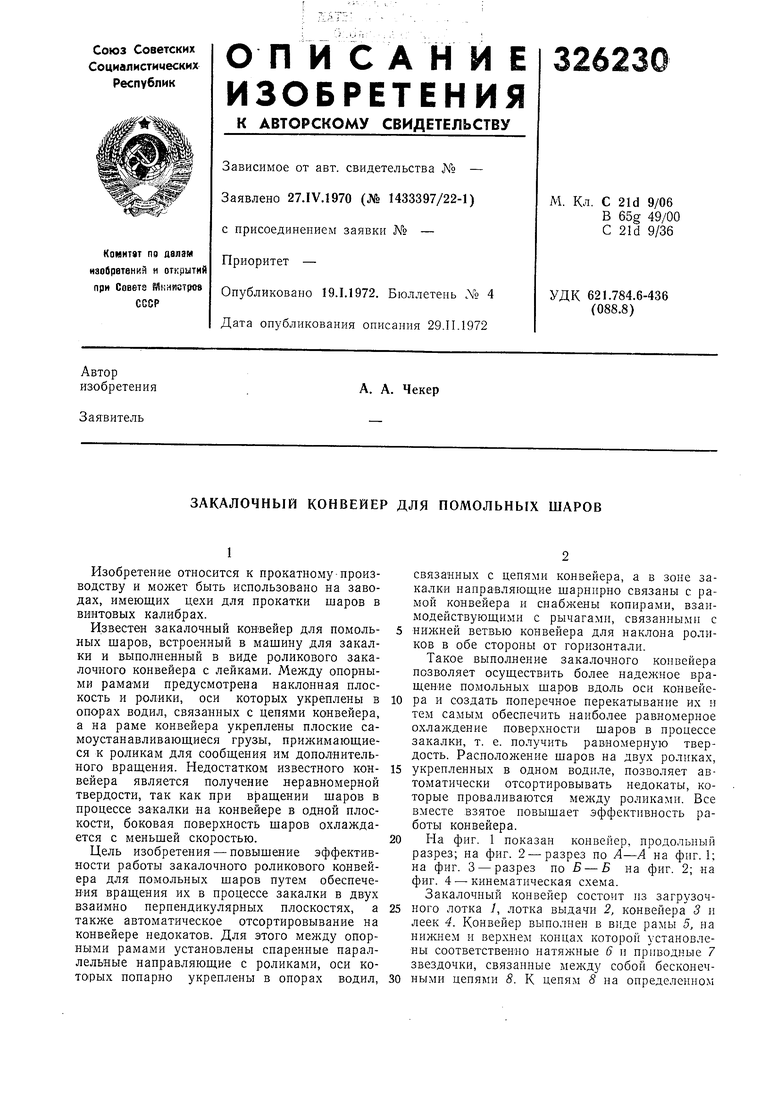

разрез; на фиг. 2 - разрез по А-А на фиг. 1;

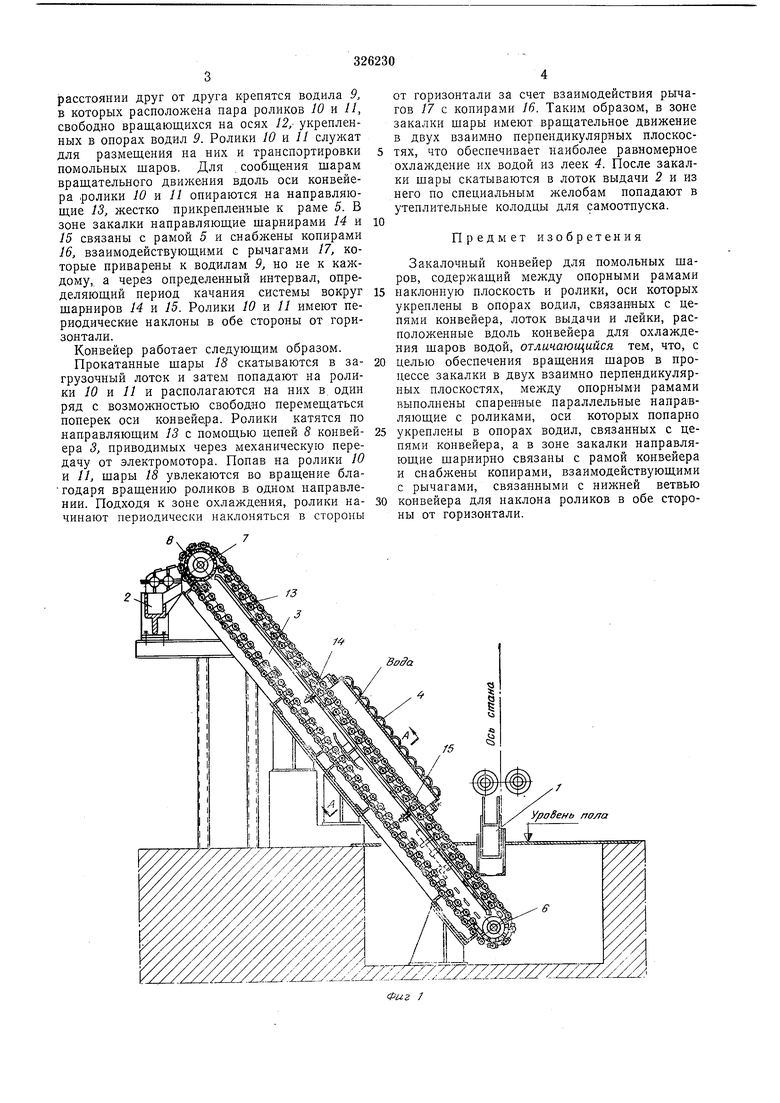

на фиг. 3 - разрез по - Б на фиг. 2; на

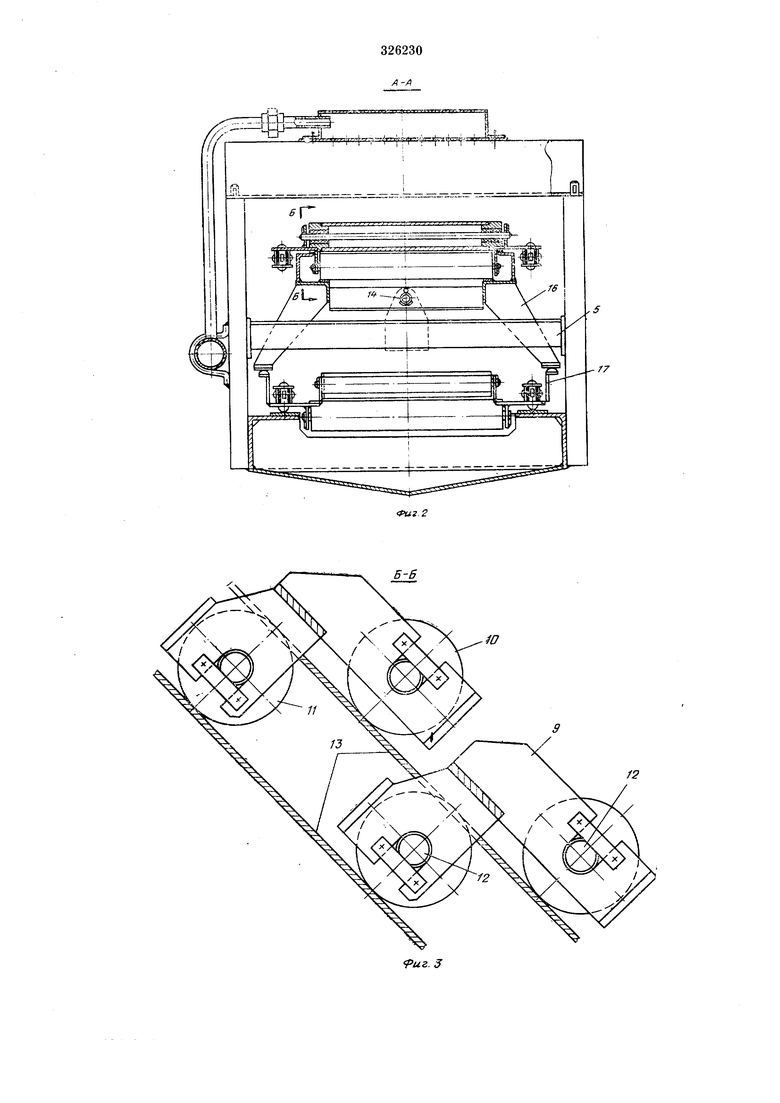

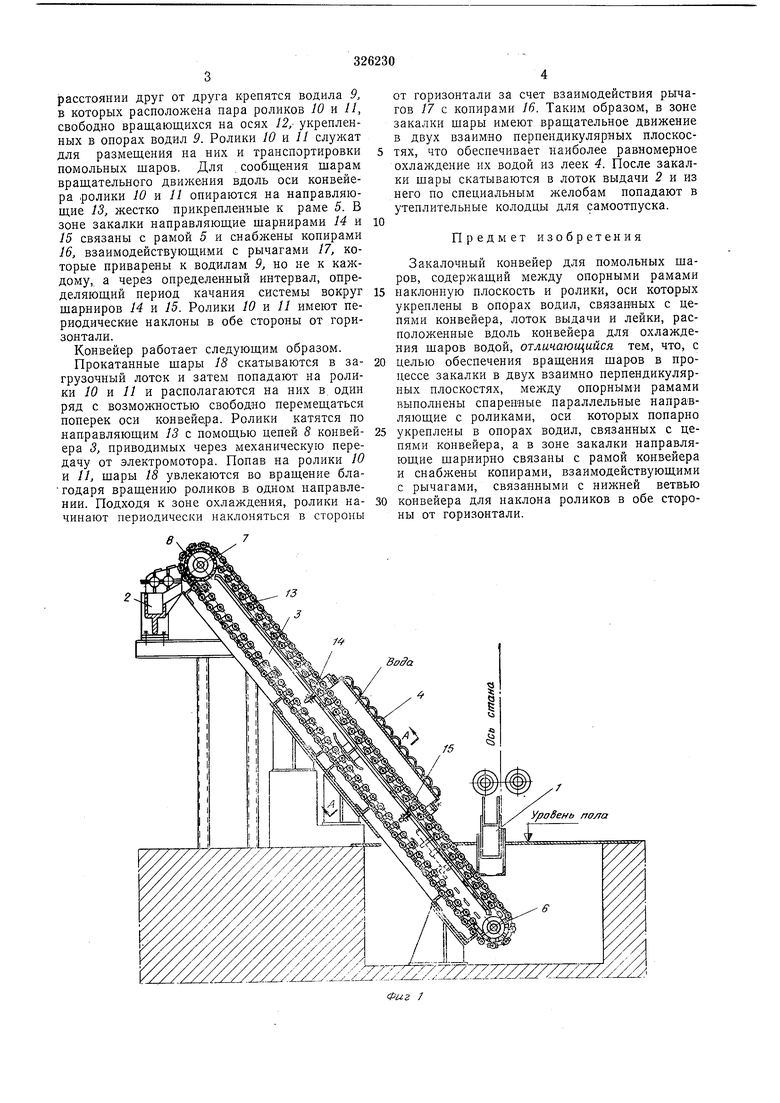

фиг. 4 - кинематическая схема.

Закалочный конвейер состоит из загрузочного лотка 1, лотка выдачи 2, конвейера 3 и леек 4. Конвейер выполнен в виде рамы 5, на нижнем и верхнем концах которой установлены соответственно натяжные 6 и приводные 7 звездочки, связанные собой бесконечрасстоянии друг от друга крепятся водила Я в которых расположена пара роликов 10 и 11, свободно вращающихся на осях 12, укрепленных в опорах водил 9. Ролики 10 11 служат для размещения на них и транспортировки помольных шаров. Для . сообщения шарам вращательного движения вдоль оси конвейера .ролики 10 и 11 опираются на направляющие 13, жестко прикрепленные к раме 5. В зоне закалки направляющие щарнирами 14 и 15 связаны с рамой 5 и снабжены копирами 16, взаимодействующими с рычагами 17, которые приварены к водилам 9, но не к каждому, а через определенный интервал, определяющий период качания системы вокруг щарниров 14 и 15. Ролики 10 и // имеют периодические наклоны в обе стороны от горизонтали.

Конвейер работает следующим образом.

Прокатанные щары 18 скатываются в загрузочный лоток и затем попадают на ролики 10 к 11 и располагаются на них в один ряд с возможностью свободно перемещаться поперек оси конвейера. Ролики катятся по направляющим 13 с помощью цепей 8 конвейера 3, приводимых через механическую передачу от электромотора. Попав на ролики 10 и //, щары 18 увлекаются во вращение блатодаря вращению роликов в одном направлении. Подходя к зоне охлаждения, ролики начинают периодически наклоняться в стороны

от горизонтали за счет взаимодействия рычагов /7 с копирами 6. Таким образом, в зоне закалки щары имеют вращательное движение в двух взаимно перпендикулярных плоскостях, что обеспечивает наиболее равномерное охлаждение их водой из леек 4. После закалки щары скатываются в лоток выдачи 2 и из него по специальным желобам попадают в утеплительные колодцы для самоотпуска.

Предмет изобретения

Закалочный конвейер для помольных щаров, содержащий между опорными рамами

наклонную плоскость и ролики, оси которых укреплены в опорах водил, связанных с цепями конвейера, лоток выдачи и лейки, расположенные вдоль конвейера для охлаждения щаров водой, отличающийся тем, что, с

целью обеспечения вращения щаров в процессе закалки в двух взаимно перпендикулярных плоскостях, между опорными рамами выполнены спаренные параллельные направляющие с роликами, оси которых попарно

укреплены в опорах водил, связанных с цепями конвейера, а в зоне закалки направляющие шарнирно связаны с рамой конвейера и снабжены копирами, взаимодействующими с рычагами, связанными с нижней ветвью

конвейера для наклона роликов в обе стороны от горизонтали.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ЗАКАЛКИ ШАРОВ | 1970 |

|

SU268469A1 |

| Устройство для закалки деталей | 1977 |

|

SU831821A1 |

| Устройство для закалки металлических шаров | 1975 |

|

SU551387A1 |

| Устройство для закалки изделий | 1980 |

|

SU1006504A1 |

| Устройство бездеформационной закалки колец | 1983 |

|

SU1134614A1 |

| Устройство для термической обработки шаров | 1975 |

|

SU564342A1 |

| Агрегат для термообработки изделий | 1981 |

|

SU1006511A1 |

| Способ изготовления мелющих шаров | 1982 |

|

SU1027244A1 |

| Установка для закалки гнутого стекла | 1977 |

|

SU684023A1 |

| Устройство для закалки шаров | 1977 |

|

SU688525A1 |

Han pa бление движения

11

фиг

Даты

1972-01-01—Публикация