Изобретение относится к области нанесения гальванических покрытий, в частности цинковых, и может быть использовано в отраслях машинострое- кия, а также в приборостроенииj радиотехнической, электронной и других отраслях промышленности.

Цель изобретения распирение диапазона рабочей плотности тока а

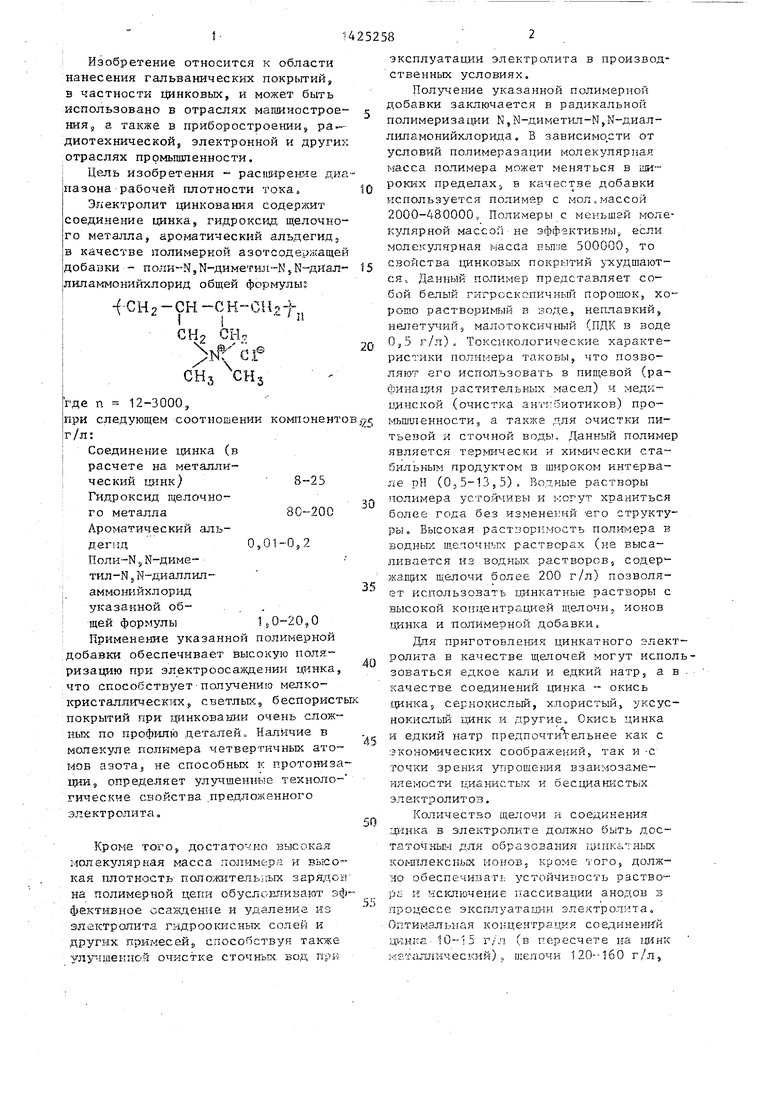

Электролит цинкования содержит соединение цинка, гидроксид щелочного seтaллa, ароматический альдегид j в качестве полимерной азотсодержащей |добавки - пoли-N,N-димeтиJ N N-ди;aл- лиламмонийхлорид общей формулы;

-(CH2--CH-CK-CH2t.j

I

CHg СН,

ir c.f

СНз СНз

где п 12-3000,

при следующем соотношении компонент

г/л:

Соединение 1щнка (в

расчете на металли

ческий цинк) 8-25

Гидроксид щелочного металла80--200

Ароматический алъдегпдOjOI-OsZ

IIonH-N э Н-диме

тил-НуК-диаллил

аммонийхлорид

указанной об- . . .

щей формулы1,0-20,О

Применение указанной полимерной добавки обеспечивает высокую поляризацию при электроосаждении , что способствуетполучению мелкокристаллических , светлых, беспорист покрытий при и;инковании очень сложных по профилю деталей. Наличие в молекуле полимера четвертичных атомов азота, не способных к протониза дни, определяет улучшенные технологические свойства .предложенного электролита,

Кроме TorOj достаточно высокая молекулярная масса полимера к высокая плотность поло лсительггых зарядов на полимерной цепи обуслошшвают эффективное осаждение и удаление из электролита гидроога-хсных солей и других примесей5 способствуя таюке улу Пяекпой очистке сточньс вод при

0

5

0

0

5

;

0

5

0

эксплуатации электролита в производственных условиях.

Получение указанной полимерной добавки заключается в радикальной полимеризации N,N-димeтшI-N,N-диал- лиламонийхлори.ца, В зависимо,сти от условий полимеразации молекулярная масса полимера может меняться в широких пределах,,, в качестве добавки используется полимер с мол.массой 2000-480000,- Полимеры с меньшей моле- кулягрной массой не эффективны если молекулярная масса вьпае 500000, то Свойства цинковых покрытий ухудшаются,. Данный полимер представляет собой белый гигрсскопичньш порошок, хорошо растворим1 1й в зоде, неплавкий иелету-шЙ5 маототоксичный (ПДК в воде ОдЗ г/л). Токсикологические характеристики полимера таковы, что позволяют его использовать в пищевой (ра- фииацтяя растительных мас&п) и медк- ц нской (очистка анттг-биотиков) про- мьшшенностИз а также для очистки питьевой г сточной воды. Данный полимер является термически и химически стабильным продуктом в широком интервале рН (0,5-13,5), Водные растворы полимера устой -ШЕЫ и ;-;огут храниться более года без измене ;нй -его структуры. Высокая растзоримость в водных щелочнък растворах (ке высаливается из водных растворов, содержащих щелочи более 200 г/л) позволяет использовать п нкaтныe растворы с высокой концентрацией щелочи, ионов 7динка и полимерной добавки.

Для приготовления цинкатного электролита в кат шстве щелочей могут использоваться едкое кали и едкий натр, а в . качестве Соединений цинка -- окись ;|динка5 серкокисльш, хлористыЙ5 уксуснокислый DJIHK и другие., Окись цинка и едкий натр предпочти гельнее как с экономических соображений, так и -с точки зрения упроплония взаимозаменяемости цианистых и бес1даанистых электролитов.

Количество щелочи и соединения щ-2нка в электролите должно быть дос- таточньл-i для образования щшкг гных ко1 Шлекснь Х ионов, кроме а ого,. должно обеспечи зат1; устойчивость раствора и искрлочение пассивации анодов в процессе эксплуатации электролита. Оптимальная козщентрация соединений жика 10-15 г/л (в пересчете на цинк метгш-пический) ,, щелочи 1 20--160 г/л.

,142

но, исходя из конкретных технологических задач, могут быть использованы и любые другие соотношения в пределах, указанных выше.

Концентрация полимерной добавки в электролите 1-20 г/л. Если концентрация добавки меньше 1 г/л, то снижается эффект ее воздействия на процесс .электроосаждения покрытий, если концентрация добавки больше 20 г/л, то это нецелесообразно, так как возрастает стоимость электролита.

Для улучшения внешнего вида покрытий в электролит вводят известные блескообразователИхКласса ароматических альдегидов (З-метокси-4-оксибен- зальдегидi 2-гидроксибензальдегид; 3-гидрокси-4-метоксибензальдегид.; 3,5-диметокси-Д-оксибензальдегид).

Наряду с ароматическими альдегидами могут использоваться их бисульфит иые производные, что является общеизвестным в гальванотехнике.

Для приготовления электролита в 1/3 объема ванны растворяют необходимое количество щелочи и добавляют при температуре раствора 60-80 С при перемешивании соединение цинка. Полученный раствор цинката после охлажде- ния разбавляют водо- ; до расчетной концентрации компонентов. Полимерную добавку вводят в электролит в виде 10-25%-ного раствора, ароматические альдегиды предварительно растворяют в горячей воде.

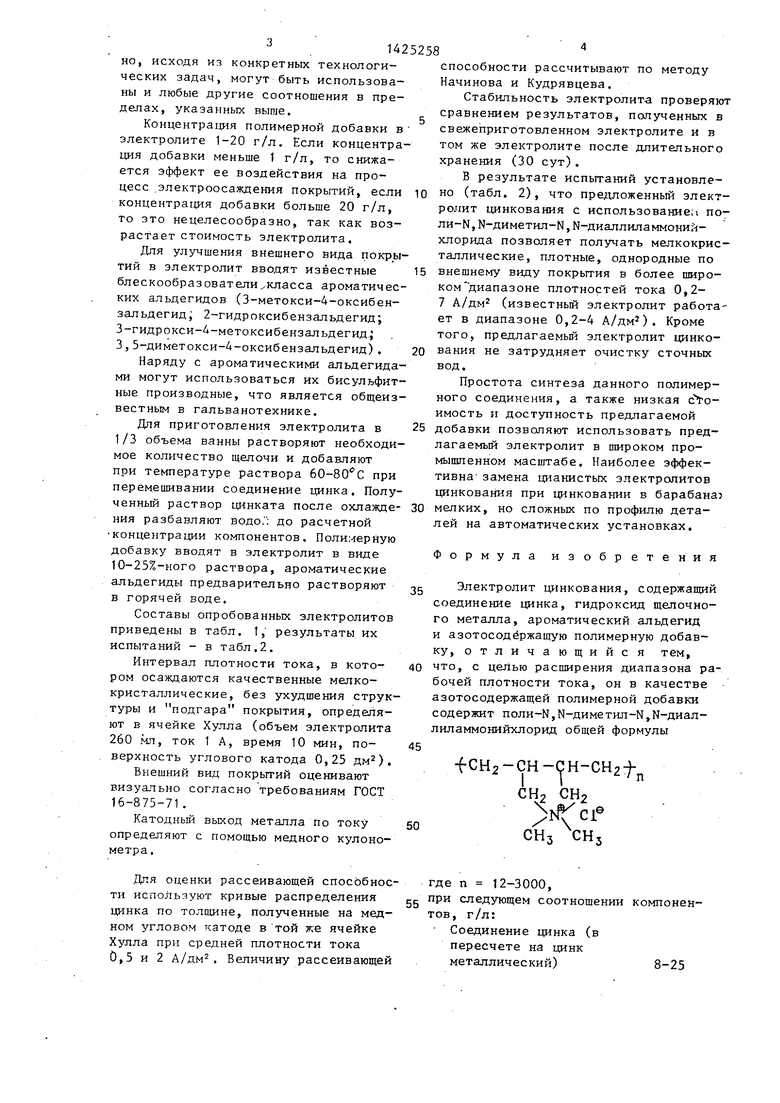

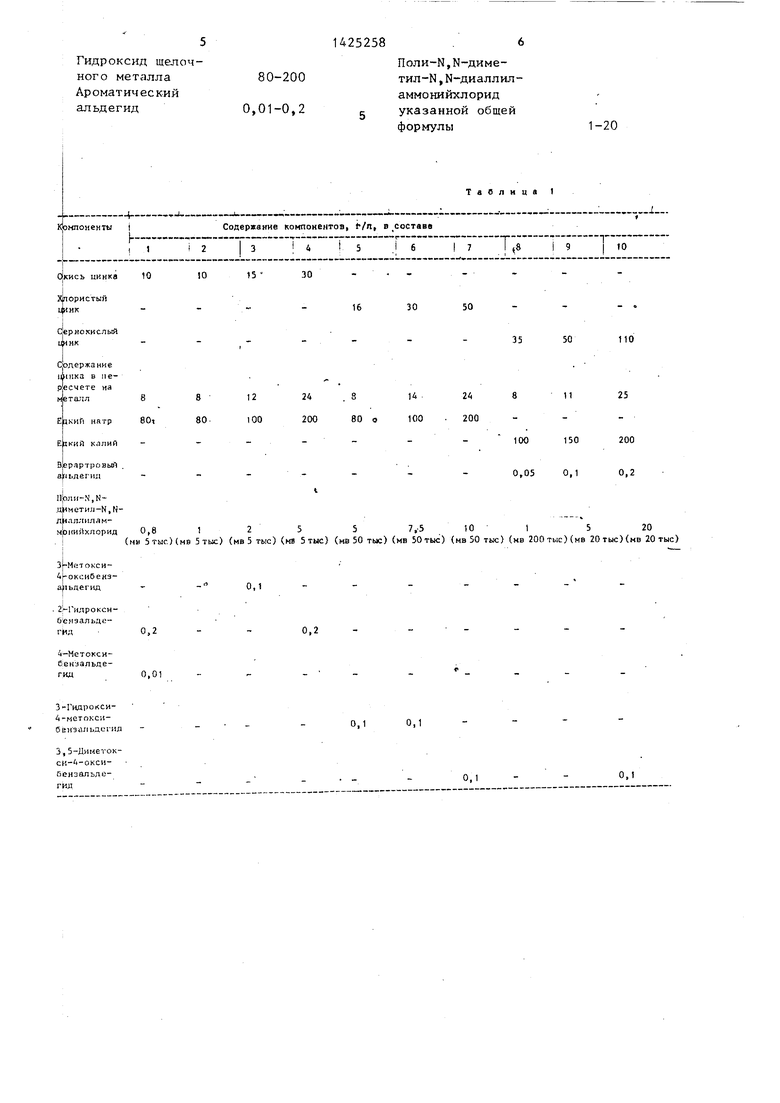

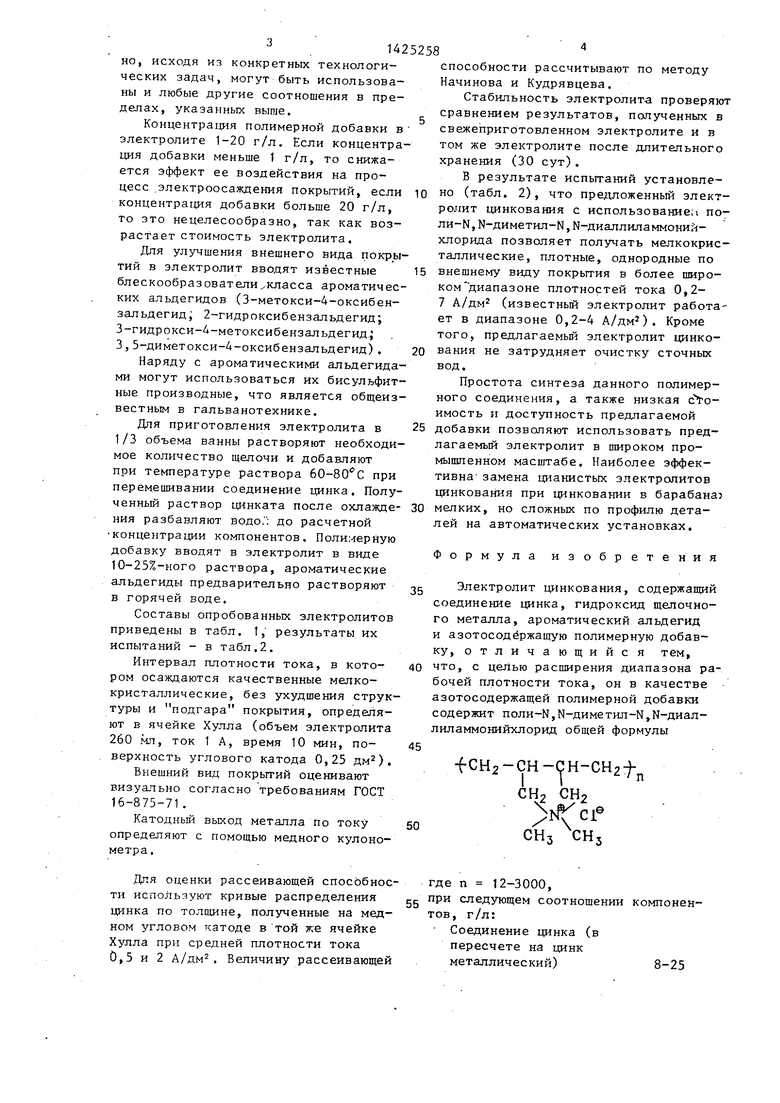

Составы опробованных электролитов приведены в табл. 1, результаты их испытаний - в табл.2.

Интервал плотности тока, в кото- ром осаждаются качественные мелкокристаллические, без ухудшения структуры и подгара покрытия, определяют в ячейке Хулла (объем электролита 260 мл, ток 1 А, время 10 мин, по- верхность углового катода 0,25 дм).

Внешний вид покрытий оценивают визуально согласно требованиям ГОСТ 16-875-71.

Катодньш выход металла по току

определяют с помощью медного кулоно- метра.

способности рассчитывают по методу Начинова и Кудрявцева.

Стабильность электролит-а проверяю сравнением результатов, полученных в свежеприготовленном электролите и в том же электролите после длительного хранения (30 сут).

В результате испытаний установлено (табл. 2), что предложенный электролит цинкования с использованием по ли-N,К-диметил-Ы,N-диаллила мноний- хлорида позволяет получать мелкокристаллические, плотные, однородные по внешнему виду покрытия в более широ- ком диапазоне плотностей тока 0,2- 7 А/дм (известньй электролит работает в диапазоне 0,2-4 А/дм ). Кроме того, предлагаемьй электролит цинкования не затрудняет очистку сточных вод.

Простота синтеза данного полимерного соединения, а также низкая стоимость и доступность предлагаемой добавки позволяют использовать предлагаемый электролит в широком промышленном масштабе. Наиболее эффективна- замена цианистьк электролитов цинкования при цинковании в барабана мелких, но сложных по профилю деталей на автоматических установках.

Формула изобретения

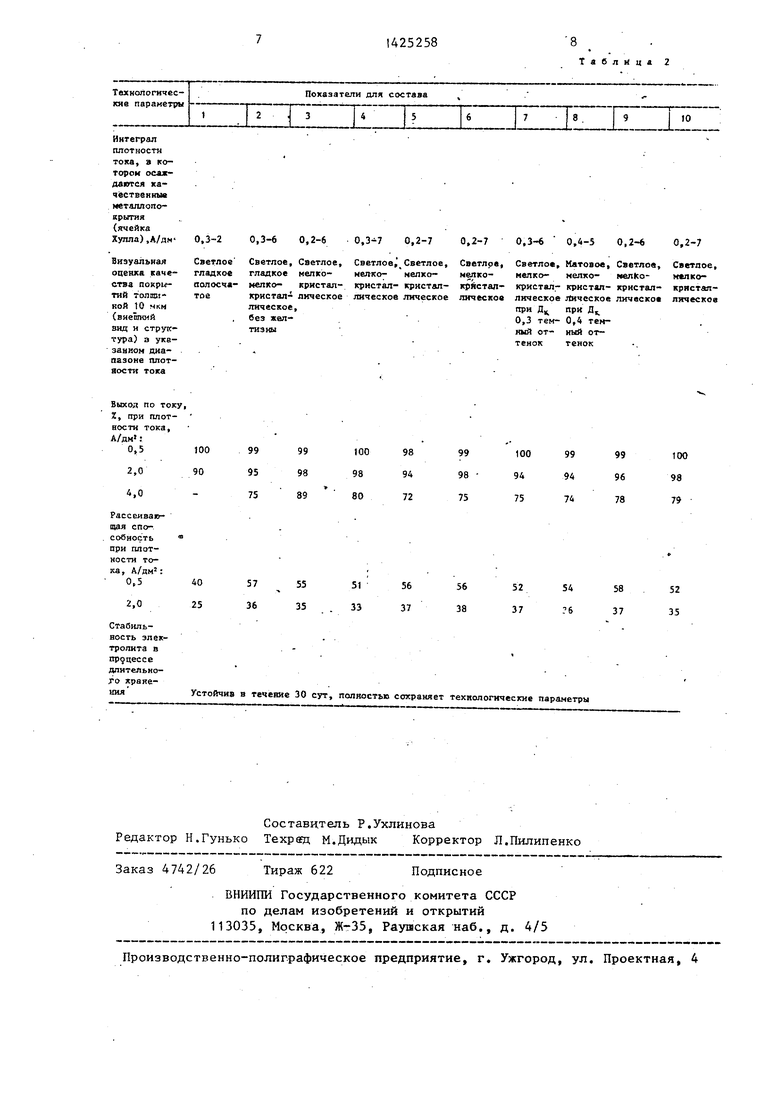

Электролит цинкования, содержащий соединение цинка, гидроксид щелочного металла, ароматический альдегид и азотосодёржащую полимерную добавку, отличающийся тем, что, с целью распмрения диапазона рабочей плотности тока, он в качестве азотосодержащей полимерной добавки содержит поли-N,Н-диметил-Н,N-диал- лиламмонийгхлорид общей формулы

-fCH2-CH- H-CH2tn СНо СН

ЗьГс1«

СНз CHj

| название | год | авторы | номер документа |

|---|---|---|---|

| Щелочной электролит цинкования | 1977 |

|

SU751176A1 |

| Электролит цинкования | 1977 |

|

SU836232A1 |

| Щелочной электролит цинкования | 1979 |

|

SU844639A1 |

| Электролит цинкования | 1978 |

|

SU785381A1 |

| Щелочной электролит блестящегоциНКОВАНия | 1979 |

|

SU812856A1 |

| Электролит цинкования | 1990 |

|

SU1776702A1 |

| Электролит цинкования | 1980 |

|

SU910861A1 |

| Водный электролит блестящего цинкования | 1974 |

|

SU534524A1 |

| Водный электролит цинкования | 1976 |

|

SU730881A1 |

| Электролит цинкования | 1984 |

|

SU1581781A1 |

Изобретение относится к нанесению гальванических цинковых покрытий и может быть использовано в машиностроении, приборостроении, радиотехнической, электронной и других отраслях промьшшенности. Цель изобретения - расширение диапазона рабочей плотности тока. Электролит цинкования содержит, г/л: соединение цинка (в пересчете на металлический цинк)8-25, гидроксид щелочного металла 80-200, ароматический альдегид 0,01-0,2, по- ли-N,Ы-диметил-Н,N-диаллиламмо нийхло- рид 1-20. Использование шапи-Ы,К-ди- метил-Н,К-диаллиламмоннйхлорида в качестве полимерной добавки позволяет расширить диапазон рабочей плотности тока до 0,2-7 А/дм. Рассеивающая способность электролита до 57% (ячейка Хулла), выход по току 90-100%. 2 табл. С/)

Для оценки рассеивающей способности используют кривые распределения цинка по толпшне, полученные на медном угловом катоде в той же ячейке Хулла при средней плотности тока 0,5 и 2 А/дм. Величину рассеивающей

где п 12-3000,

при следующем соотношении тов, г/л: Соединение цинка (в

пересчете на цинк

металлический)

Гидроксид щелочного металла Ароматический альдегид

КЬнпоиенты

- «i.

CJKHcb цинка

Хлористый цинк

i

С|ернохнслый lilHK

Содержание 1шика в пересчете на «етаил

Едкий натр Е1КИЙ калий

ВерартровыП ajriiinermi

11|ол11-Х,К- д 1мет1 л-К,М- д чаллиллм- м лийхлорнд

з|-Мйтокси

окснбенза| ьдегнд

. 2; -Рнлрокси- 6 еязальдегИя

4-Метокси - С:ен зальде- гид

10

10

15

30

16

30

50

35

8 80,

80

12 100

2А 200

814

80 о100

24 200

100

50

11

150

110

25

200

0,050,10,2

0,812537,-3101520

(ми 5 тыс.) (MB 5 тыс) (мв 5 тыс) (ив 5 тыс) (мв 50 тьк) (мв 50тыс) (мв 50 тыс) (нв 200 тыс) (нв 20 тьюХмв 20 тыс)

0,1

0,2

0,01

0,2

3 -ГиД1)окснА мстоксибвнзйльдегид

3,5-Диметокси- -окснбснэальлегКД

nonH-N,N-AHMe- тил-N,N-диаллил- аммонийхлорид указанной общей формулы

т в с л и ц а I

16

30

50

35

50

110

14

о100

24 200

11

25

100

150

200

0,050,10,2

0,1

0,1

0,1

0,1

Интеграл плотности Toica, а которой осаждаются качественныеметаллопокрытия(ячейка Хупла),А/ям

Визуальная оценка качества покрытийкой 10 мкм (внешний вид н структура) а указанном диапазоне плот- яостк тока

0,3-2

Светлое гладкое полосчатое

0,3-6 0,2-6 0,3-7 0,2-7 0,2-7 0,3-6 0,4-5 0,2-6

0,2-7

Светлое, Светлое,Светлое,Светлое,Светлое, Светлое, Матовое, Светлое, Светлое, гладкое мелко-мелко- мелко-мелко- мелко- мелко- епКо- мелко- мелко- кристал-кристал- кристал-крйстал- кристал- кркстал- кристал- крястая- кристал- лическоелическое ляческоелнческов лкческое Лическое лическое лическов лическое,при Д при Д без жел- 0,3 тем- 0,4 тем- тиэны ный от- ный оттенок тенок

Выход по току, %, при плотности тока. А/дм . 0,5

2,0 4,0

Рассеивающаясобность при плотности то- са, А/дм : 0.5

2,0

Стабильность электролита в пр9цессе длительного храяеШ1я

100

90

40 25

99 95 75

57 36

99 98 89

55 35

100

98

80

51 33

98

94 72

56 37

99 98 75

56

38

100

94

75

52 37

99 94

74

54 (,

Устойчив в течевие 30 сут, полностью сохраняет техяологнческие параметры

Составитель Р.Ухлинова Редактор Н.Гунько Техрад М.Дидык Корректор Л.Пилипенко

Заказ 4742/26

Тираж 622

ВНИИ1Ш Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-33, Рауиская наб., д. 4/5

ТаблМцА 2

0,2-7

98

94 72

99 98 75

100

94

75

99 94

74

99

96 78

100 98

79

56 37

56

38

52 37

54 (,

58 37

52 35

Подписное

| Электролит блестящего цинкования | 1976 |

|

SU663762A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Электролит цинкования | 1977 |

|

SU836232A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1988-09-23—Публикация

1986-09-05—Подача