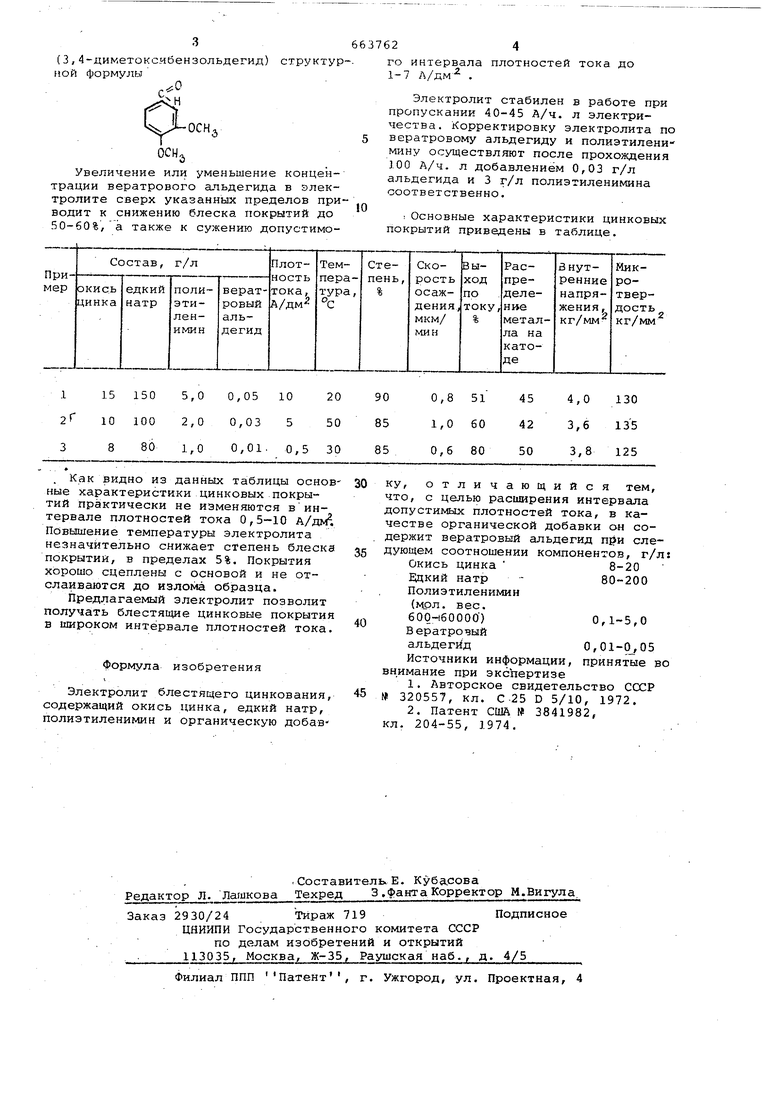

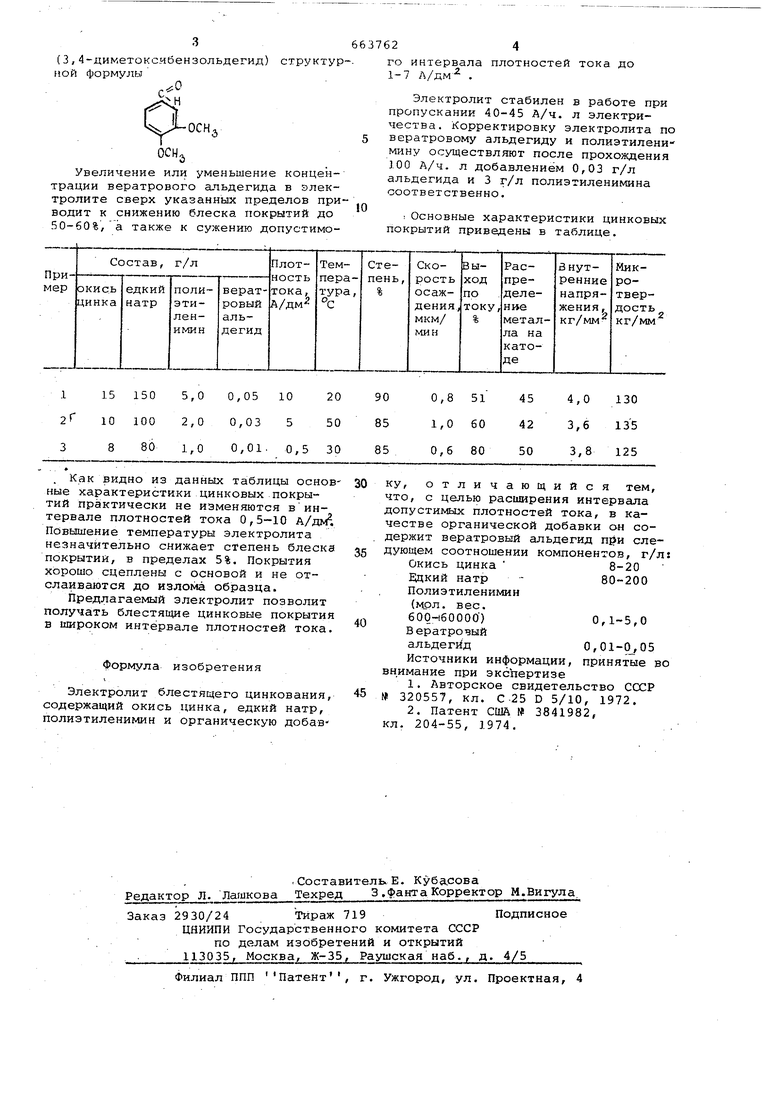

Изобретение относится к электроосаждению маталлических покрытий, в частности к электролитам блестящего цинкования. Известен электролит блестящего цинкования на основе окиси цинка и едкого натра с добавками алканоламина и различных органических веществ таких как ароматические альдегиды, коллоидны, и стабилизирующие вещества 1. Однако известный электролит дает возможность получать блестящие покрытия в интервале плотности тока о 1 до 5 А/дм . Наиболее близким «.изобретению по технической сущности и достигаемому результату является электролит содержащий окись цинка, едкий натр, лолиэтиленимин и органическую добавку/ в качестве которой использую гетероциклические соединения азота 2. Однако такой электролит также не позволяет получать блестящие покрытия в широком интервале плотностей тока. Повьзшение плотности тока пее 2,7 А/дм приводит к снижению блеска покрытий. Цель изобретения - расширение нтервала допустимых плотностей тока. Для этого в качестве органической обавки электролит содержит вератровый ;альдегид при следующем соотношении компонентов,г/л: Окись цинка8-20 Едкий натр80-200 Полиэтиленимин (мол. вес. 600-60000)0,,0 В ератровый альдегид0,01-0,05 В указанном электролите при рН 14 и температуре 20-50 С осаждают блестящие цинковые покрытия в интервале плотностей ока от 0,5 до 10 А/дм . Степень блеска покрытий по отношению к серебряному зеркалу составляет 85-90%, Электролит готовят следующим образом. 3 отдельно приготовленный раствор едкого натра добавляют небольшими порциями окись цинка до полного растворения, после чё)го в раствор вводят Полиэтиленимин и вератровый альдегид. Вводимая в электролит органическая добавка - вератровый альдегид 3 (3,4-дикетоксибензольдегид) структур nofi формулы Увеличение или уменьшение концентрации вератрового альдегида в электролите сверх указанных пределов при водит к снижению блеска покрытий до 50-60%, а также к сужению допустимо2го интервала плотностей тока до 1-7 Л/дм- . Электролит стабилен в работе при пропускании 40-45 А/ч. л электричества. Корректировку электролита по вератровому альдегиду и полиэтилени мину осуществляют после прохождения 100 А/ч. л добавлением 0,03 г/л альдегида и 3 г/л полиэтиленимина соответственно. Основные характеристики цинковых покрытий приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит цинкования | 1977 |

|

SU645991A1 |

| Щелочной электролит цинкования | 1980 |

|

SU971921A1 |

| Щелочной электролит цинкования | 1977 |

|

SU751176A1 |

| Электролит цинкования | 1983 |

|

SU1263726A1 |

| Электролит цинкования | 1977 |

|

SU836232A1 |

| Электролит цинкования | 1979 |

|

SU876799A1 |

| ЩЕЛОЧНОЙ ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 1971 |

|

SU320557A1 |

| Электролит цинкования | 1975 |

|

SU538061A1 |

| SL-:: СОЮЗНАЯ | 1973 |

|

SU387037A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ЦИНКОВАНИЯ | 1969 |

|

SU252805A1 |

. Как видно из данных таблицы основ ные характеристики цинковых покрытий практически не изменяются винтервале плотностей тока 0,5-10 А/дм. Повышение температуры электролита незначительно снижает степень блеска покрытий, в пределах 5%. Покрытия хорошо сцеплены с основой и не отслаиваются до излома образца. Предлагаемый электролит позволит получать блестящие цинковые покрытия в широком интервале плотностей тока. Формула изобретения Электролит блестящего цинкования, содержащий окись цинка, едкий натр, полиэтиленимин и органическую добавку, отличающийся тем, что, с целью расширения интервала допустимых плотностей тока, в качестве органической добавки ан содержит вератровый альдегид при следующем соотношении компонентов, г/л: Окись цинка 8-20 ЕЙКИЙ натр - 80-200 Полиэтиленимин (мрл. вес. бООнбОООО)0,1-5,0 Вератрочый альдегид0,01-р, 05 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 320557, кл. С 25 D 5/10, 1972. 2.Патент США 3841982, кл. 204-55, 1974.

Авторы

Даты

1979-05-25—Публикация

1976-12-02—Подача