(54) ЩЕЛОЧНОЙ ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит цинкования | 1990 |

|

SU1776702A1 |

| Щелочной электролит блестящегоциНКОВАНия | 1979 |

|

SU812856A1 |

| SL-:: СОЮЗНАЯ | 1973 |

|

SU387037A1 |

| Блескообразующая композиция для щелочного электролита цинкования | 1987 |

|

SU1413156A1 |

| Щелочной электролит цинкования | 1980 |

|

SU971921A1 |

| Электролит цинкования | 1983 |

|

SU1263726A1 |

| Электролит цинкования | 1986 |

|

SU1425258A1 |

| Электролит цинкования | 1980 |

|

SU910861A1 |

| Электролит цинкования | 1979 |

|

SU876799A1 |

| Электролит блестящего цинкования | 1976 |

|

SU663762A1 |

I

Изобретение относится к области получения цинковых покрытий и может быть использовано автомобильной, приборостроительной , машиностроительной и других промышленностях с целью придания декоративного вида деталям и их защиты от коррозии.

В настоящее время наиболее распространены цианистые электролиты, так как они имеют высокие технологичеокие характеристики и высокое качество покрытий, получающихся из них.

Однако эти электролиты являются сильнотоксичными и их применение в производстве требует тщательной очистки сточных вод от цианидов.

Наиболее перспективным с точки зрения замены цианистых электролитов являются щелочные нецианистые или цинкатщле электролиты.

Известен щелочной электролит цинкования, который с целью получения качественных осадков содерТкит органическую добавку в виде продукта реакции эпихлоргидрина с полимерным производным пиперидина, например N -метилпиперази-, ном (продуктом реакции формалина с пиперазином ) fl.

Добавление продукта реакции- М метилпиперазина с эпихлорпздрином к щелочному электролиту цинкования в количестве не менее 2 г/л оказыtoвает положительное влияние на качество получакицихся цинковых покрытий в диапазоне плотности тока 1-6 А/дм| Однако при плотности тока 0-1 А/дм поручаются черные мажущиеся покры15тия, а при плотности тока выше 6 А/дм - блестящие, хрупкие покрытия с питтингом.

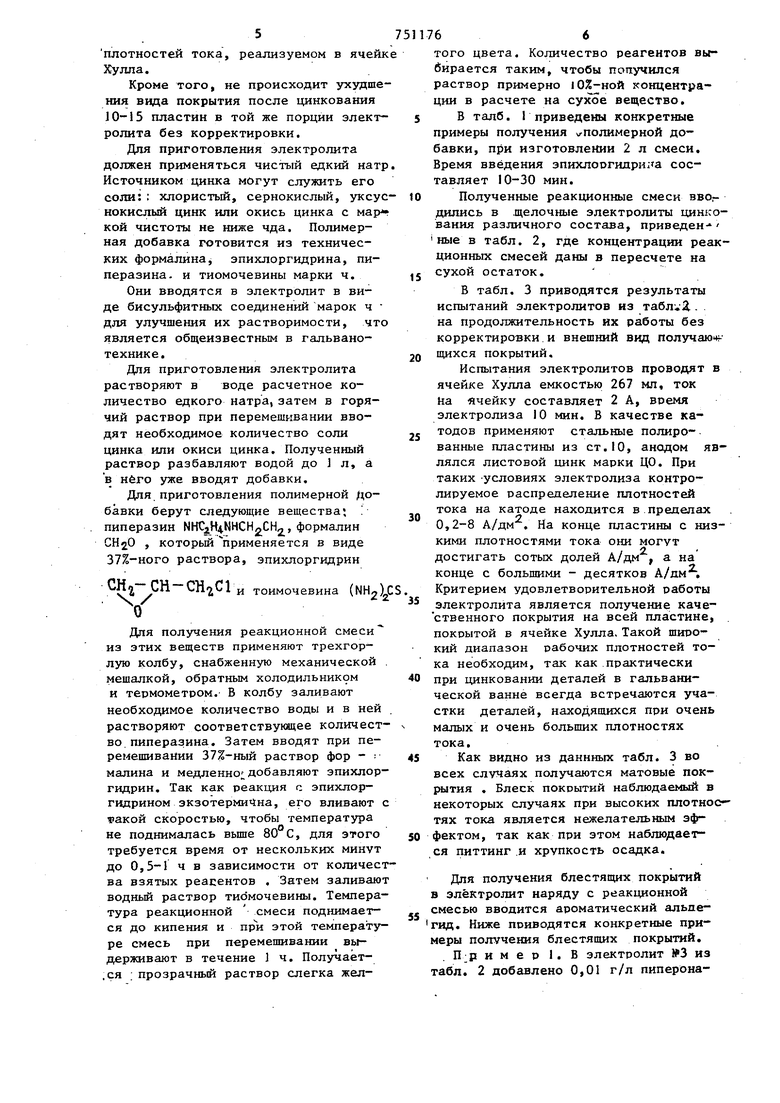

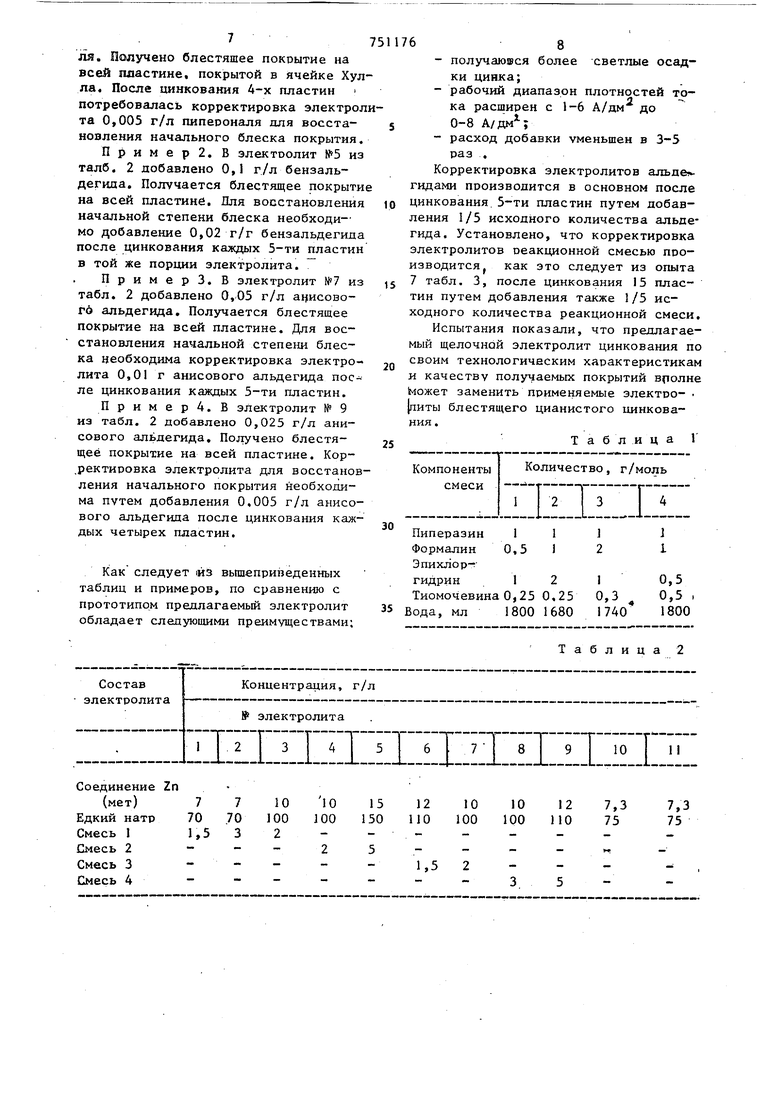

Практически при цинковании сложно20профилированных деталей, а также при цинковании в барабанах всегда имеются участки деталей, где плотность тока меньше 0,5 А/дм , следовательно 3 из такого электролита они не будут nOKpbmaTbcuV. При совместном применении продук та с г/л анисового альдегида получаются блестящие покрытия в диапазоне плотности тока от О до более чем 8 А/дмГ Однако, при работе в ячей ке Хулла уже вторая пластина, покрытая в той же пор1ции электролита, имела черное покрытие при плотностях ,тока от О до, например, 1 А/дм . На третьей пласаине наблюдался уже пригар покрытия при токах более 6 А/дм , что свидетельствовало о нербходимости корректировки электролиta оргйнической добавкой продуктом реакции Таким образом недостатком этого электролита является сравнительно уз кий Диапазон рабочей плотности тока, а также большой расход добавки, обус ловленный необходимостью частых корр ктировок электролита. Наиболее близким по достигаемому результату к предлагаемому является известный щелочной электролит цинкования, содержащий 7 г/л соединения цинка (в пересчете на цинк металлический) , 75 г/л едкого натра и добавки , обеспечивающие получение высококачественных блест щих покрытий в широком интервале плотности тока (о,5 - 8,6 ),в качестве коTopbht используется ароматический аль дегид в сочетании с полимером в нида продукта реакции меламина с формальдегидом, алифатическим амином и эпихлоргидрином 23. Однако и этот электролит не обес печивает получения качественных покрытий При плотностях тока, меньших 0,5 А/дм . Кроме того, нет данных об устойчивости органических добавок в электролите.и степени их расходова ния в процессе электролиза, Расход добавки является оче1|ь важ ным эксплуатационш в4 показателям эле ктролита и качества получающегося покрытия : чем больше расход добавки, тем чаще нужно корректировать электролит, чем больше расход добав ки, тем больше ее включается в покры тие, что приводит к снижению его кор розионной стойкости и физико-механи ческих свойств. Кроме того, увеличение расхода добавок снижает экономические показателИ| процессацинкования. 64 При цинковании сложнопрофилированных деталей практически применяются средние плотности тока 2-4 А/дм,. Однако всегда имеются труднодоступные участки, где плотности тока менее 0,5 А/дм , И если применять указанные выше электролиты аналоги, то будут получаться темные, мажущиеся покрытия в этих местах деталей. Гальваникам хорошо известно, что наибольшую трудность доставляет получение качествен шх покрытий именно в труднодоступных местах деталей. Цель изобретения - снижение расхода добавки и расширение.рабочего диапазона плотностей тока в сторону низких значений Это достигается тем, что предлагаемый электролит в отличие от известного в качестве полимерной добавки содержит продукт реакции 1 моль пиперазина с 0,5-2 моль формалина, 0,52 моль эпихлоргидрина и 0,3-0,5 моль тиомочевины При следующем содержании компонентов, г/л : Соединение цинка (в пересчете на цинк металлический) 7-15 Едкий натр70-150 Ароматический альдегид0,01-0,1 Продукт реакции пиперазина с формалином, эпихлоргидрином и тиомочевиной1,5-5 Тиомочевина является известной добавкой к электролитам щелочного цинкования. Установлено, что введение О, I г/л тиомочевины и известный электролит l, содержавший 2 г/л продукта реакции Ы - метилп{1перазина с эпихлоргидрином, устраняет черное покрытие при малых плотностях тока. Однако после цинкования последовательно трех пластин в той же самой порции электролита вновь наступают потемнения ПОКРЫТИЯ при малых плотностях тока, т,е, требуется корректировка электролита Добавками. При введении же тиомочевины в реакционную смесь при синтезе продукта реакции N- метилпиперазина с эпихлоргидрином реакционная смесь оказалась значительно более эффективной. При добавлении такой реакционной смеси к электролиту в количестве 2 г/л получают светлые покрытия цинком во всем диапазоне 5 плотностей тока, реализуемом в ячей Хулла. Кроме того, не происходит ухудш ния вида покрытия после цинкования 10-15 пластин в той же порции элек ролита без корректировки. Для приготовления электролита должен применяться чистый едкий на Источником цинка могут служить его соли:: хлористый, сернокислый, уксу нокислый цинк или окись цинка с мар кой чистоты не ниже чда. Полимерная добавка готовится из технических формалина, эпихлоргидрина, пиперазина. и тиомочевины марки ч, Они вводятся в электролит в виде бисульфитных соединений марок ч для улучшения их растворимости, чт является общеизвестным в гальванотехнике. Для приготовления электролита растворяют в воде расчетное количество едкого натра, затем в горячий раствор при перемешивании вводят необходимое количество соли цинка или окиси цинка. Полученный раствор разбавляют водой до J л, а в него уже вводят добавки. Для приготовления полимерной Добавки берут следующие вещества; пиперазин NHC2H4NHCHoCH2, формалин CHjO , который применяется в виде 37%-ного раствора, эпихлоргидрин CJ4 СН и тоимочевина (m2 Для получения реакционной смеси из этих веществ применяют трехгорлую колбу, снабженную механической мешалкой, обратным холодильником и термометром.- В колбу заливают необходимое количество воды и в ней растворяют соответствукицее количес во.пиперазина. Затем вводят при перемешивании 37%-ный раствор фор - : малина и медленно; добавляют эпихлор гидрин. Так как реакция с эпихлоргидрином экзотерми 1на, его вливают такой скоростью, чтобы температура не поднималась вьш1е 80 С, для этого требуется время от нескольких минут до 0,5-1 ч в зависимости от количес ва взятых реасентов . Затем заливаю водный раствор тиомочевины. Темпера тура реакционной смеси поднимает- ся до кипения и этой температу ре смесь при перемешивании выдерживают в течение 1 ч, Получает.ся прозрачный раствор слегка жел66того цвета. Количество реагентов выбирается таким, чтобы получился раствор примерно 10%-ной концентрации в расчете на сузсое вещество, В талб, 1 приведены конкретные примеры получения « полимерной добавки, при изготовлении 2 л смеси. Время введения эпихлоогидри;а составляет 10-30 мин. Полученные реакционные смеси ввог дшшсь в .щелочные электролиты цинкования различного состава, приведенные в табл. 2, где концентрации реакционных смесей даны в пересчете на сухой остаток, В табл. 3 приводятся результаты испытаний электролитов из табл.Я на продолжительность их работы без корректировки и внешний вид получаю щихся покрытий. Испытания электролитов проводят в ячейке Хулла емкостью 267 мл, ток На ячейку составляет 2 А, воемя электролиза 10 мин, В качестве катодов применяют стальные полированные пластины из ст,10, анодом являлся листовой цинк марки ЦО, При таких -условиях электролиза контролируемое распределение плотностей тока на катоде находится в.пределах 0,2-8 А/дм , На конце пластины с низкими плотностями тока они МОГУТ достигать сотых долей А/дм , а на конце с большими - десятков А/дм , Критерием удовлетворительной работы электролита является получение качественного покрытия на всей пластине, ПОКРЫТОЙ в ячейке Хулла. Такой широкий диапазон рабочих плотностей тока необходим, так как .практически при цинковании деталей в гальванической ванне всегда встречаются участки деталей, находящихся при очень малых и очень больших плотностях тока. Как видно из даннных табл, 3 во всех случаях получаются матовые покрытия , Блеск ПОКРЫТИЙ наблюдаемый в некоторых случаях при высоких плотностях тока является нежелательным эффектом, так как при этом наблюдается питтинг .и хрупкость осадка. Для получения блестящих покрытий электролит наряду с реакционной месью вводится ароматический альпеид. Ниже ПРИВОДЯТСЯ конкретные приеры получения блестящих покрытий. .Пример 1, В электролит №3 из абл, 2 добавлено 0,01 г/л пиперона7ля. Получено блестящее покрытие на всей пластине, покрытой в ячейке Хул ла. После цинкования 4-х пластин потребовалась корректировка электрол та 0,005 г/л пипеооналя для восстановления начального блеска покрытия. Пример2. В электоолит №5 из талб. 2 добавлено 0,1 г/л бензальдегица. Получается блестящее покрыти на всей пластине. Для восстановления начальной степени блеска необходиМО добавление 0,02 г/г бензальдегида после цинкования каждых 5-ти пластин в той же порции электролита. ПримерЗ. В электролит №7 из табл. 2 добавлено 0,05 г/л ачисовог6 альдегида. Получается блестящее покрытие на всей пластине. Для восстановления начальной степени блеска необходима корректировка электролита 0,01 г анисового альдегида после цинкования каждых 5-ти пластин. Пример4. В электролит № 9 из табл. 2 добавлено 0,025 г/л анисового альдегида. Получено блестящее покрытие на всей пластине. Кор.ректиоовка электролита для восстанов ления начального покрытия необходима путем добавления 0,005 г/л анисового альдегида после цинкования каждых четырех пластин. Как следует «з вышепри1зеденных таблиц и примеров, по сравнению с прототипом предлагаемьй электролит обладает следующими преимуществами;

Таблица 2 -получаются более светлые осадки цинка; -рабочий диапазон плотностей тока расширен с 1-6 А/дм до 0-8 -расход добавки уменьшен в 3-5 раз . Корректировка электролитов альде гидами ПРОИЗВОДИТСЯ в основном после цинкования. 5-ти пластин путем добавления 1/5 исходного количества альдегида. Установлено, что корректировка электролитов оеакционной смесью производится как это следует из опыта 7 табл. 3, после цинкования 15 пластин путем добавления также 1/5 исходного количества реакционной смеси. Испытания показали, что предлагаемый щелочной электролит цинкования по своим технологическим характеристикам и качеству получаемых покрытий вполне Ыожет заменить применяемые электро-|питы блестящего цианистого цинкования. Т а б л и ц а Г

ПП. fnO/(O ,

о озна1/ен1/я:

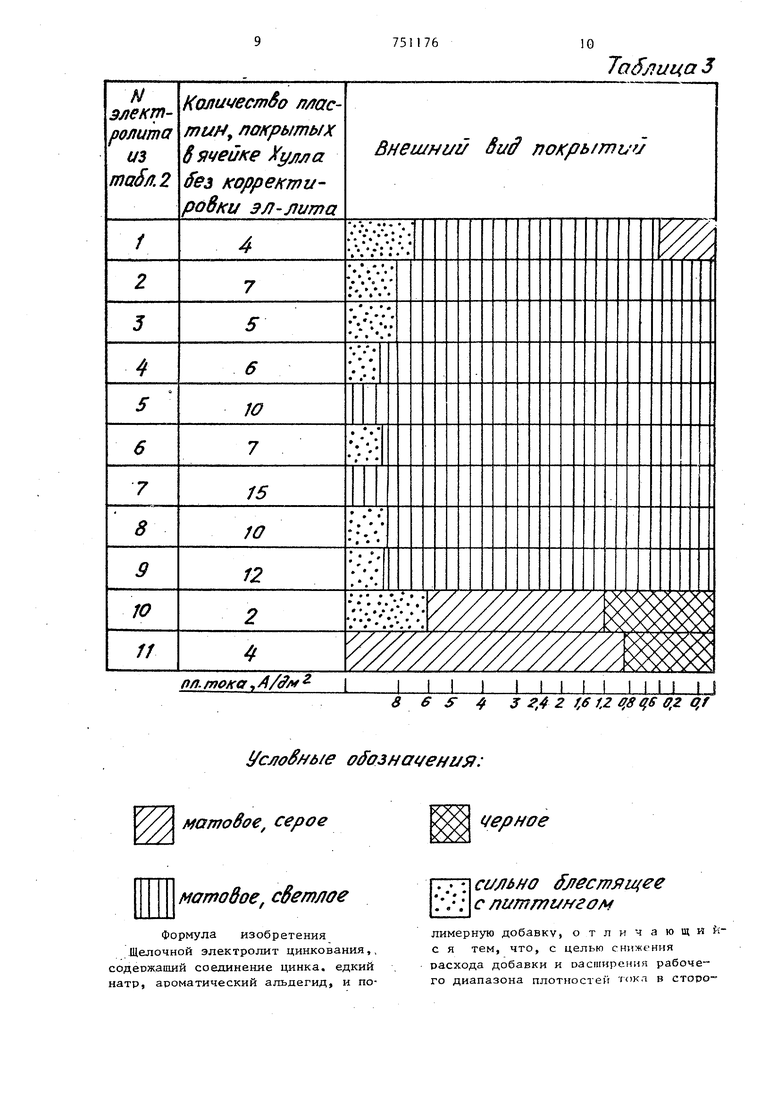

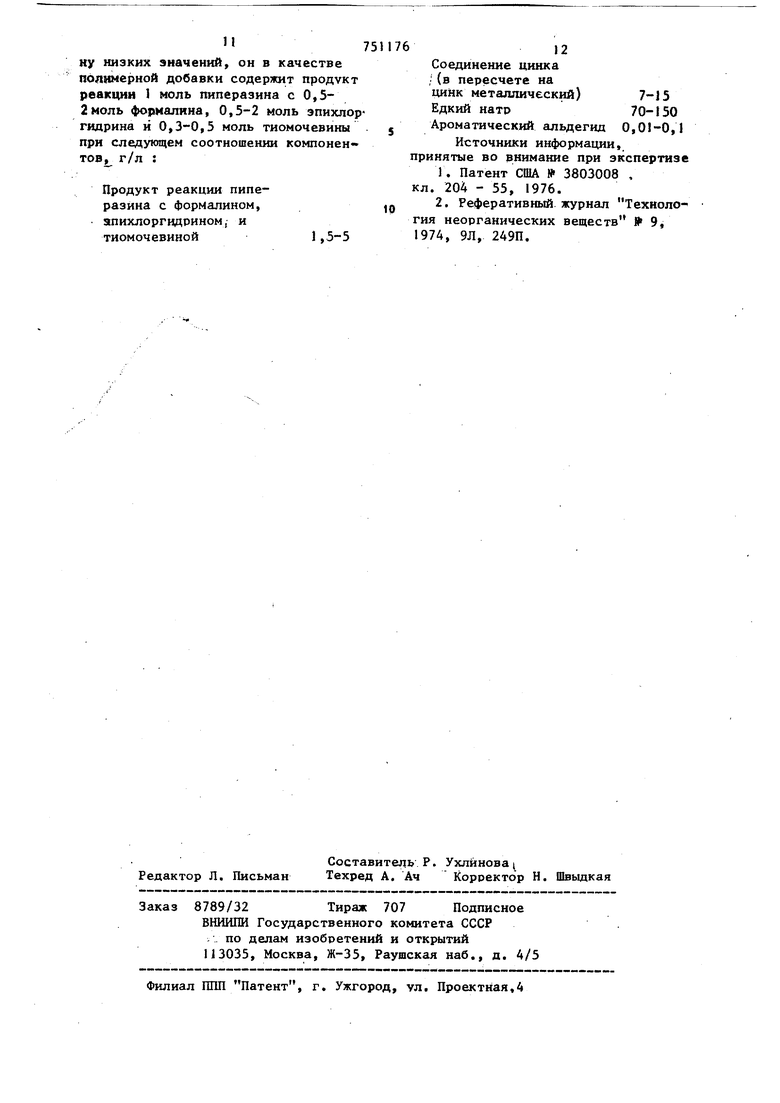

Таблица 3

JLJ1 I I I i I I И 1 I i

S 6 s 3 2,4 2 t612 ff,8qs qf

матовое серое

мотобое. сёетлое

f/epHoe

мстящее с nummi/ffeoM

Формула изобретения .Щелочной электролит цинкования,, содержащий coezmHebtne цинка, едкий натр, ароматический альдегид, и полимерную добавку, отличающийс я тем, что, с целью снижения расхода добавки и оасширенн; рабочего диапазона плотностей токл в сторо 75П7612

ну низких значений, он в качествеСоединение цинка

полимерной добавки содержит продукт, (в пересчете на

реакции I моль пиперазина с 0,5-цинк металлический) 7-15

2ноль фориалина, 0,5-2 моль эпнхлор-Едкий натр 70-150

гидрина и 0,3-0,5 моль тиомочевины5 Ароматический альдегид 0,01-0,1

при следующем соотношении компонен Источники информации,

тов, г/л :принятые во рнимание при экспертизе

Продукт реакции пипе-кл. 204 - 55, 1976.

разина с формалином,10 Реферативный журнал Технолоапихлоргвдрином, игия неорганических веществ 9,

тиомочевиной 1,5-5197А, 9Л, 249П.

Авторы

Даты

1981-10-07—Публикация

1977-07-25—Подача